Изобретение относится к порошковой металлургии, в частности к способу получения износостойких алмазосодержащих материалов.

Целью изобретения является повышение износостойкости изделий.

Поставленная цель достигается тем, что в наполнитель или в экзотермическую смесь дополнительно вводят порошок алмаза дисперсностью не менее 63 мкм в количестве 7-50%.

Сущность предложенного способа состоит в том, что в наполнитель или смесь дополнительно вводят порошок алмаза дисперсностью не менее 63 мкм в количестве 7-50% , брикетируют слои смеси и наполнителя, размещают смесь и наполнитель в виде чередующихся слоев, инициируют реакцию горения в смеси и по окончании реакции проводят деформирование продуктов горения. Достоинством СВС является возможность практически полного сохранения свойств алмазного порошка в материал. Причина сохранения свойств - высокие градиенты температур (105-107 К/с) и малое время пребывания алмаза в высокотемпературной зоне (10-3-10-4 с). При выборе алмазного порошка дисперсностью менее 63 мкм наблюдается заметная графитизация алмаза, которая приводит практически к полной потере свойств алмазного порошка. Пpи введении алмаза в количестве, меньше 7 об.% не достигается достаточного повышения износостойкости изделий, а при введении алмаза в количестве, большем 50 об.%, не удается осуществить синтез материала в режиме горения после инициирования при комнатной температуре.

Предложенное техническое решение иллюстрируется следующими примерами.

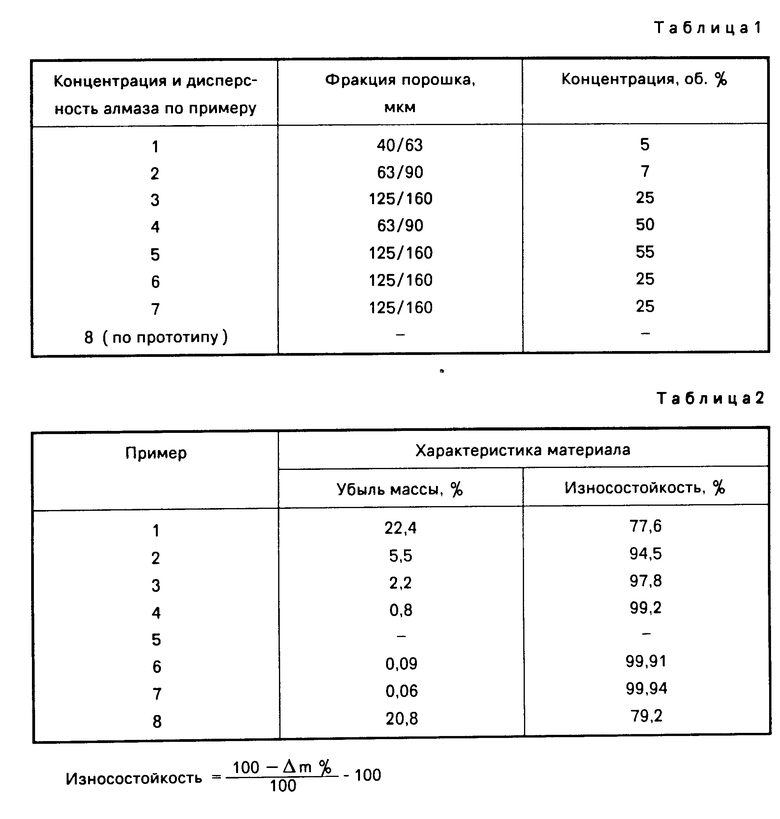

П р и м е р 1. Получение изделий в виде хонинговальных дисков. Готовят исходную экзотермическую смесь из порошков титана марки ПТМ (дисперсностью частиц менее 63 мкм) в количестве 64 мас.%, сажи марки П804Т в количестве 16 мас. % , никеля марки ПНЭ-1 в количестве 20 мас.% и наполнитель из порошков никеля марки ПНЭ-1 и синтетического алмаза, Дисперсность алмазного порошка и его концентрация представлены в табл.1.

Смешение проводят в шаровой мельнице объемом 7 л при соотношении масс и шихты 3: 1 в течение 10-12 ч. После этого экзотермическую смесь в наполнитель прессуют в брикеты диаметром 48 мм и высотой 10 мм для экзотермической смеси и 5 мм для наполнителя до относительной плотности 0,60. Масса экзотермической смеси, как и в известном способе составляет 70% от массы загрузки. Брикеты экзотермической смеси и наполнителя размещают в реакционной камере в виде чередующихся слоев, устанавливают инициирующую вольфрамовую спираль в контакт с экзотермическим слоем и инициируют реакцию горения. После инициирования реакции горения спустя 2 с к продуктам синтеза прикладывают давление 100 МПа и выдерживают в течение 10 с. Сбрасывают давление, извлекают заготовку из пресс-формы и охлаждают в песке. После охлаждения продуктов синтеза готовят образцы для проведения испытаний.

Износостойкость определялась по относительной величине убыли массы алмазосодержащего стандартного образца размером 10х10х30 мм в условиях абразивного трения алмазосодержащего слоя со скоростью 400 об/мин в паре с карбидом кремния за время, равное 10 ч, под нагрузкой 10 МПа. Убыль массы составила 22,4%.

Износостойкость материала синтезированного из шихты данного состава, приведена в табл.2.

П р и м е р ы 2-4. Технологический процесс, описанный в примере 1, реализуют в условиях, представленных в табл.1.

П р и м е р 5. При реализации способа по примеру 5 синтез смеси в режиме горения не протекает и двухслойное изделие не получено.

П р и м е р 6. Синтез осуществляют в условиях примера 1, но в качестве наполнителя используют смесь порошка состава (48% Ti + 12% C + 5% TiN + 15% MO + 10% Ni + 3% Co + 2% Cr + 2% NbC) - алмаз. Дисперсность и концентрация алмаза представлены в табл.1.

П р и м е р 7. Получение изделия в виде хонинговальных дисков. В условиях примера 1 готовят исходную экзотермическую смесь из порошков титана марки ПТМ (дисперсность частиц менее 63 мкм) в количестве 64 мас.%, сажи марки П804Т в количестве 16 мас.% и никеля марки ПНЭ-1 в количестве 20 мас. % . В полученную смесь добавляют 25 об.% алмазного порошка фракции 125/160. В качестве наполнителя используют порошок никеля марки ПНЭ-1.

После инициирования реакции горения спустя 7 с к продуктам синтеза прикладывают давление 100 МПа и выдерживают в течение 10 с. Сбрасывают давление, извлекают заготовку из пресс-формы и охлаждают в песке. После охлаждения продуктов синтеза готовятся образцы для проведения испытаний.

Износостойкость определялась по относительной величине убыли массы алмазосодержащего стандартного образца размером 10х10х30 мм в условиях абразивного трения алмазосодержащего слоя со скоростью 400 об/мин в паре с карбидом кремния за время, равное 10 ч, под нагрузкой 10 МПА. Убыль массы составила 0,06%.

Износостойкость материала синтезированного из шихты данного состава приведена в табл.2.

П р и м е р 8. В условиях примера 1 готовят экзотермический слой состава 64% Ti + 16% C + 20% Ni и слой наполнителя, состоящий из чистого Ni (2).

Характеристики полученного материала приведены в табл.2.

Из табл.2 видно, что наиболее оптимальными в сравнении с известным составом являются составы по примерам 2-4, 6, 7, что указывает на наличие положительного эффекта.

Таким образом, из приведенных примеров видно, что износостойкость увеличивается не менее чем на 15,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2027790C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1785144C |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| АЛМАЗОСОДЕРЖАЩИЙ СЛОИСТЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2184644C2 |

Способ включает приготовление экзотермической смеси порошков металлов и неметаллов, брикетирование слоев смеси и наполнителя, размещение экзотермической смеси и наполнителя в виде чередующихся слоев, локальное инициирование реакции горения в смеси и последующее горячее деформирование продуктов горения. Указанный способ позволяет повысить износостойкость изделий, для чего в наполнитель или смесь дополнительно вводят порошок алмаза дисперсностью не менее 63 мкм в количестве 7 - 50 об.%. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ, включающий приготовление экзотермической смеси порошков металлов и неметаллов, брикетирование слоев смеси и наполнителя, размещение экзотермической смеси и наполнителя в виде чередующихся слоев, локальное инициирование реакции горения в смеси, последующее горячее деформирование продуктов горения, отличающийся тем, что, с целью повышения износостойкости изделий, в наполнитель или смесь дополнительно вводят порошок алмаза дисперсностью не менее 63 мкм в количестве 7 - 50 об.%.

| Авторское свидетельство СССР N 1508591, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-02-20—Публикация

1991-06-13—Подача