Изобретение относится к порошковой металлургии, в частности к экзотермическим смесям для получения композиционных материалов методом самораспространяющегося высокотемпературного синтеза.

Известна шихта для получения связи алмазосодержащего материала, включающая порошки титана, алюминия, меди в следующем соотношении, мас.%: титан 5-70; медь 35-90; алюминий 5 [1].

Недостатками этой шихты являются повышенные энергозатраты в связи с необходимостью дополнительного подогрева перед осуществлением термореакционного спекания, а также невысокая износостойкость и прочность в связи с пластичностью интерметаллидной связки.

Наиболее близкой к предлагаемой является шихта, включающая порошки титана, алюминия, меди, сажи и синтетического алмаза при следующем соотношении компонентов, мас. % : титан 48-60; алюминий 0,9-3; медь 13-28; сажа 6-14; алмаз 5-30 [2].

Недостатками такой шихты являются низкая износостойкость и прочность материала, обусловленная высокой пластичностью интерметаллидной связки, а также значительная пористость материала.

Сущность изобретения заключается в том, что шихта для получения алмазосодержащего материала, содержащая порошки титана, меди, алюминия, алмаза, сажи, дополнительно содержит порошок гидрида титана (ТiН2) при следующем соотношении компонентов, мас. % : Титан 28,8-57 Алюминий 0,54-2,85 Медь 7,8-26,6 Алмаз 3-28,5 Сажа 3,6-13,3 Гидрид титана 5-40

Введение порошка гидрида титана дисперсностью 63/20 мкм в количестве 5-40 мас. % в смесь порошков титана, меди, алюминия, сажи и синтетического алмаза приводит к тому, что в результате нагрева гидрида титана в волне горения СВС происходит его разложение с выделением водорода, который играет роль восстановительной защитной атмосферы. Синтез в таких условиях приводит к лучшей сохранности алмаза и его прочностных свойств. Улучшается адгезия алмаза к связке, что приводит к увеличению прочностных свойств материала в целом. Вследствие этого увеличивается износостойкость получаемого материала. Фильтрация выделяющегося при разложении гидрида титана водорода в направлении распространения волны горения приводит к увеличению скорости горения смеси, что ведет к снижению пористости конечного продукта. Введение в смесь гидрида титана в количестве менее 5 мас.% не приводит к улучшению свойств из-за недостаточного количества образующегося водорода. При введении гидрида титана в количестве превышающем 40 мас.% ,сильно снижается экзотермика смеси и не удается осуществить синтез в режиме СВС.

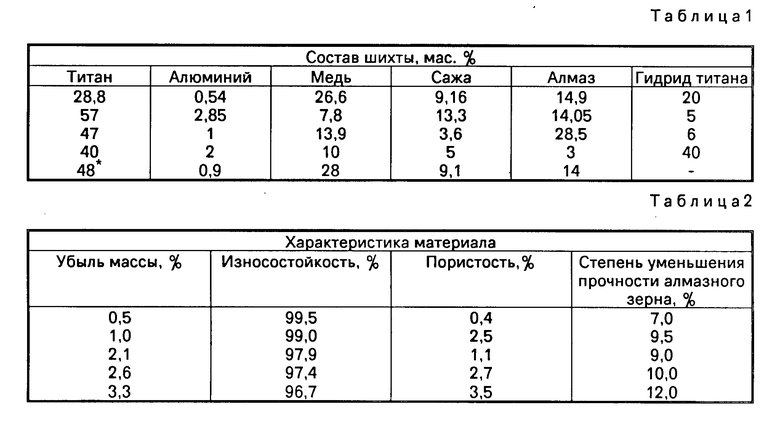

Предложенный состав шихты иллюстрируется примерами, приведенными в табл.1.

П р и м е р. Готовят исходную экзотермическую шихту из порошков титана марки ПТМ (дисперсность частиц менее 63 мкм), алюминия АСД-1 (дисперностью ≈ 5 мкм), меди марки ПМЭ (дисперсностью ≈ 5 мкм), сажи марки П804Т, алмаза марки АС-20 (дисперсностью 160/125 мкм) и гидрида титана (дисперсностью 63/20 мкм). Состав шихты указан в табл.1.

Смешение проводят в шаровой мельнице объемом 7 л при соотношении масс шаров и шихты 3: 1 в течение 10-12 ч. После этого шихту прессуют в брикеты диаметром 48 мм и высотой 15 мм до относительной плотности 0,60. Брикет размещают в реакционной камере, устанавливают инициирующую вольфрамовую спираль в контакт с шихтой и инициируют реакцию горения. После этого, спустя 5 с к продуктам синтеза прикладывают давление 100 МПа и выдерживают в течение 10 с. Сбрасывают давление, извлекают заготовку из пресс-формы и охлаждают в песке. После охлаждения продуктов синтеза готовятся образцы для проведения испытаний.

Износостойкость определялась по относительной величине убыли массы алмазосодержащего стандартного образца размером 10х10х30 мм в условиях абразивного трения со скоростью 400 об/мин в паре с карбидом кремния за время, равное 10 ч под нагрузкой 10 МПа. Убыль массы составляла 2,2%. Износостойкость материала, синтезированного из шихты данного состава, приведена в табл.2.

Определение прочности рекуперированных алмазных зерен проводилось согласно ГОСТ 9206-80 на установке ПА-4Э.

Степень уменьшения прочности алмазных зерен и характеристики полученных материалов приведены в табл.2.

Износостойкость = (  ) 100.

) 100.

Из приведенных выше таблиц видно, что износостойкость увеличивается на 1,2-2,8% , пористость снижается на 0,8-3,1%, а степень уменьшения прочности алмазного зерна снижается на 2-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

SU1808183A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| АЛМАЗОСОДЕРЖАЩИЙ СЛОИСТЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2184644C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ НА ОСНОВЕ КАРБИДА БОРА | 1990 |

|

RU1777372C |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| Шихта и способ получения износостойкого материала с ее использованием методом СВС | 2018 |

|

RU2691656C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1785144C |

Изобретение относится к порошковой металлургии, в частности к экзотермическим смесям для получения композиционных материалов методом самораспространяющегося высокотемпературного синтеза. Сущность изобретения: шихта для получения алмазосодержащего материала, содержащая порошки гидрида титана, алюминия, марганца, титана, и меди дополнительно содержит сажу ( вместо марганца ). Замена порошка марганца на порошок сажи в количестве 3,6 - 13,3 мас. % в смеси порошков гидрида титана, алюминия, меди и титана приводит к повышению экзотермичности шихты и обеспечивает возможность синтеза алмазосодержащего материала в режиме СВС. При синтезе указанного материала в режиме СВС происходит образование карбида титана, следствием чего является увеличение износостойкости получаемого материала. Введение сажи приводит к уменьшению количества жидкой фазы при синтезе, а следовательно, к лучшей компактируемости продуктов синтеза и к снижению пористости конечного продукта. Износостойкость увеличивается на 1,2 - 2,8%, а пористость снижается на 0,8 - 3,1%. 2 табл.

ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА, содержащая порошки гидрида титана, алюминия, меди, алмаза, титана, отличающаяся тем, что она дополнительно содержит сажу при следующем соотношении компонентов, мас.%:

Титан - 28,8 - 57,0

Алюминий - 0,54 - 2,85

Медь - 7,8 - 26,6

Алмаз - 3,0 - 28,5

Сажа - 3,6 - 13,3

Гидрид титана - 5 - 40

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для металлизации алмазов | 1977 |

|

SU614934A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-01-27—Публикация

1992-06-25—Подача