Изобретение относится к области металлургии, в частности к коррозионностойким и радиационностойким сплавам на основе циркония, используемым в качестве конструкционных материалов активной зоны атомных реакторов.

Уровень техники.

В конструкции активной зоны атомных энергетических реакторов на тепловых нейтронах в качестве оболочек твэлов, труб технологических каналов и других конструкционных элементов используются материалы на основе циркония.

К указанным сплавам предъявляется целый ряд требований по коррозионной стойкости в воде и в среде высокотемпературного водяного пара, прочности, по сопротивлению окислению, наводороживанию, радиационному росту и ползучести. Материал должен обладать высокими технологическими характеристиками.

Известен материал на основе циркония, содержащий 1 - 4 мас.% ниобия и 0,1 - 0,2 мас.% кислорода, состоящий преимущественно из полученной в результате мартенситного превращения β-фазы и мелкодисперсной вторичной фазы, богатой ниобием (Патент Великобритании N 997761, С 21 С, С 21 G, 1965 г.).

Изделия, изготовленные из известного сплава, обладают недостаточно широким комплексом коррозионных свойств, в том числе недостаточно высоким сопротивлением нодулярной коррозии в кипящей воде.

Известен материал на основе циркония, содержащий, мас.%: ниобий 0,5 - 1,5; олово 0,9 - 1,5; железо 0,3 - 0,6; хром 0,005 - 0,2; углерод 0,005 - 0,04; кислород 0,05 - 0,15; кремний 0,005 - 0,15, причем структура материала представляет собой металлическую матрицу, упрочненную ниобий- и железосодержащими интерметаллидами с объемным содержанием суммы интерметаллидов (Zr(Fe, Nb)2+Zr(Fe, Cr, Nb)+(Zr, Nb)3Fe не менее 60% от общего содержания железосодержащих интерметаллидов при расстоянии между ними 0,3 ± 0,09 мкм (Патент РФ N 2032759, C 22 C 16/00, 1995 г.).

Изделия, изготовленные из известного материала, обладают высокими прочностными характеристиками, сопротивлением радиационному росту, ползучести, коррозионной стойкостью. Однако, коррозия в водяной среде изделий, изготовленных из известного материала, протекает с образованием более толстых окислов, в чем уступает предлагаемому сплаву.

Известен сплав на основе циркония, содержащий, мас.%: ниобий 0,8 - 1,3; железо 0,005 - 0,025; кремний менее 0,012; углерод менее 0,02; кислород менее 0,16; остальное - цирконий (Европатент N 0720177 A1, G 21 C 3/07, 1996 г.).

Данное техническое решение, как наиболее близкое по технической сущности к заявленному, выбрано в качестве прототипа.

Изделия, изготовленные из известного материала, обладают недостаточно широким комплексом коррозионных и механических свойств. Пониженное содержание ниобия и железа не позволяет получить структуру, которая обеспечивает материалу высокую коррозионную стойкость, особенно, сопротивление нодулярной коррозии, прочность, сопротивление ползучести и радиационному росту.

Раскрытие изобретения.

В основу настоящего изобретения поставлена задача создать сплав на основе циркония, изделия из которого, используемые в активной зоне атомного реактора, обладают более стабильными свойствами, такими как коррозионная стойкость, прочность, сопротивление радиационному росту и ползучести, высоким сопротивлением нодулярной коррозии, и в результате повысить ресурс работы изделий в активной зоне атомного реактора.

Предложенный сплав, в отличие от прототипа, позволяет получить оптимальное структурно-фазовое состояние, обеспечивающее высокие: коррозионную стойкость в воде и в среде водяного пара, прочность, сопротивление ползучести и радиационному росту.

Изготовление изделий из предложенного сплава путем более точного выбора соотношения входящих в сплав компонентов позволяет создать определенную структуру сплава в готовых изделиях, которая содержит α-твердый раствор циркония, равномерно распределенные мелкодисперсные частицы равновесной β Nb-фазы, твердого раствора циркония в ниобии с объемноцентрированной кубической решеткой с параметром a=3,33-3,35A, с содержанием в нем ниобия более 75%, что соответствует равновесному составу β Nb-фазы. Структура материала может также включать мелкодисперсные частицы интерметаллидов Zr-Fe-Nb.

Поставленная задача решена созданием сплава на основе циркония для элементов активной зоны атомных реакторов, содержащего ниобий, железо, кислород, углерод, кремний и никель, который согласно изобретению, содержит компоненты в следующем соотношении, мас.%:

ниобий - 0,5 - 3,0

железо - 0,005 - 0,5

кислород - 0,03 - 0,2

углерод - 0,001 - 0,04

кремний - 0,002 - 0,1

никель - 0,003 - 0,02

цирконий и неизбежные примеси - - остальное,

а структура сплава характеризуется α-твердым раствором циркония, с равномерно распределенным в нем частицами β Nb-фазы размером не более 0,1 мкм, с содержанием в ней ниобия 60-95%, а также может дополнительно содержать частицы интерметаллидов Zr-Fe-Nb размером не более 0,3 мкм.

В сплаве при соотношении компонентов, мас.%:

ниобий - 0,5 - 3,0

железо - 0,005 - 0,02

кислород - 0,03 - 0,12

углерод - 0,001 - 0,02

кремний - 0,002 - 0,02

никель - 0,003 - 0,02

цирконий и неизбежные примеси - - остальное,

структура сплава характеризуется α-твердым раствором с равномерно распределенными в нем частицами равновесной β Nb-фазы с содержанием в ней ниобия 75-95%, размером не более 0,1 мкм.

В сплаве при соотношении компонентов, мас.%:

ниобий - 0,5 - 3,0

железо - 0,02 - 0,5

кислород - 0,03 - 0,12

углерод - 0,001 - 0,02

кремний - 0,002 - 0,02

никель - 0,003 - 0,02

цирконий и неизбежные примеси - - остальное,

соотношение железа к ниобию составляет 0,05 - 0,2, а структура сплава характеризуется α-твердым раствором с равномерно распределенными в нем частицами β Nb-фазы с содержанием в ней ниобия 60 - 95% и частицами интерметаллидов Zr-Fe-Nb размером не более 0,3 мкм.

В сплаве при соотношении компонентов, мас.%:

ниобий - 0,5 - 3,0

железо - 0,005 - 0,5

кислород - 0,1 - 0,2

углерод - 0,001 - 0,02

кремний - 0,002 - 0,1

никель - 0,003 - 0,02

цирконий и неизбежные примеси - - остальное,

а структура сплава характеризуется α-твердым раствором, упрочненным кислородом, в котором равномерно распределены частицы равновесной β Nb-фазы размером не более 0,1 мкм с содержанием в ней 75 - 95% ниобия. Структура может также дополнительно содержать частицы интерметаллидов Zr-Fe-Nb размером не более 0,3 мкм.

Предложенный химический состав сплава и наличие в его структуре β Nb-фазы размером не более 0,1 мкм с содержанием в ней 75 - 95% ниобия обеспечивает создание равновесной и высокодисперсной структуры, что способствует увеличению стабильности свойств изделий, особенно коррозионной стойкости и пластичности, в процессе эксплуатации.

Количество ниобия 75 - 95% в β Nb-фазе обеспечивает ее равновесность и дисперсность менее 0,1 мкм. Такая структура обеспечивает материалу высокие коррозионную стойкость в высокотемпературной воде и пластичность. Учитывая, что коррозионная стойкость является основной эксплуатационной характеристикой циркониевых изделий, используемых в активной зоне ядерных реакторов, структура сплава, содержащая β Nb-фазу равновесного состава, обеспечивает готовым изделиям высокие коррозионные характеристики в высокотемпературной воде.

Выбор соотношения железа к ниобию менее 0,2 позволяет обеспечить дополнительное выделение частиц железосодержащих интерметаллидов Zr-Fe-Nb размером не более 0,3 мкм, равномерно распределенных в α-твердом растворе, что способствует увеличению прочностных характеристик в процессе эксплуатации изделий. Кроме того, присутствие в структуре сплава интерметаллидов Zr-Fe-Nb способствует повышению сопротивления сплава нодулярной коррозии в условиях кипения, сопровождающееся утонением стенки и гидрированием оболочки, а также образованием толстых окисных пленок, снижающих теплопроводность оболочки. Присутствие в структуре сплава интерметаллидов Zr-Fe-Nb снижает склонность материала к нодулярной коррозии в 1,5 - 2 раза.

При увеличении соотношения железа к ниобию выше 0,2 не выдерживается состав β Nb-фазы, т.е. количество ниобия в β Nb-фазе уменьшается и как следствие этого уменьшается стабильность коррозионных свойств.

Увеличение содержания кислорода в сплаве повышает сопротивление ползучести и радиационному росту при рабочих температурах в 2,5 - 6 раз. Более высокое сопротивление ползучести сохраняется и в нейтронном поле. Кроме того, присутствие кислорода стабилизирует коррозионную стойкость и делает ее менее зависимой от режимов горячей обработки и термообработки. При этом повышаются и стабилизируются коррозионные и прочностные характеристики сплава за счет управления α-твердого раствора кислородом.

Для лучшего понимания изобретения ниже приведены конкретные примеры его выполнения.

Пример 1.

Из материала по изобретению были изготовлены слитки методом вакуумно-дуговой плавки. Указанные слитки были подвергнуты полному переделу, имитирующему изготовление полуфабрикатов, а именно горячей деформации (ковке, прокатке), β-закалке, прессованию в верхней части α-области и далее холодному переделу с промежуточными α-отжигами, что позволяет получить структуру с необходимым набором фаз, повышающих коррозионную стойкость и прочность, основная доля которых падает на Nb-фазу размером не более 0,1 мкм с содержанием в ней 75 - 95% ниобия.

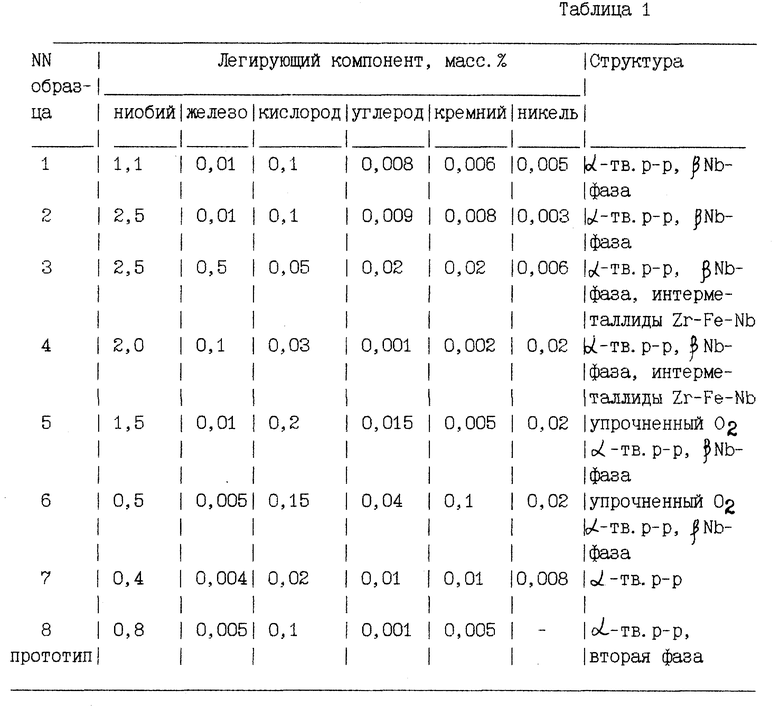

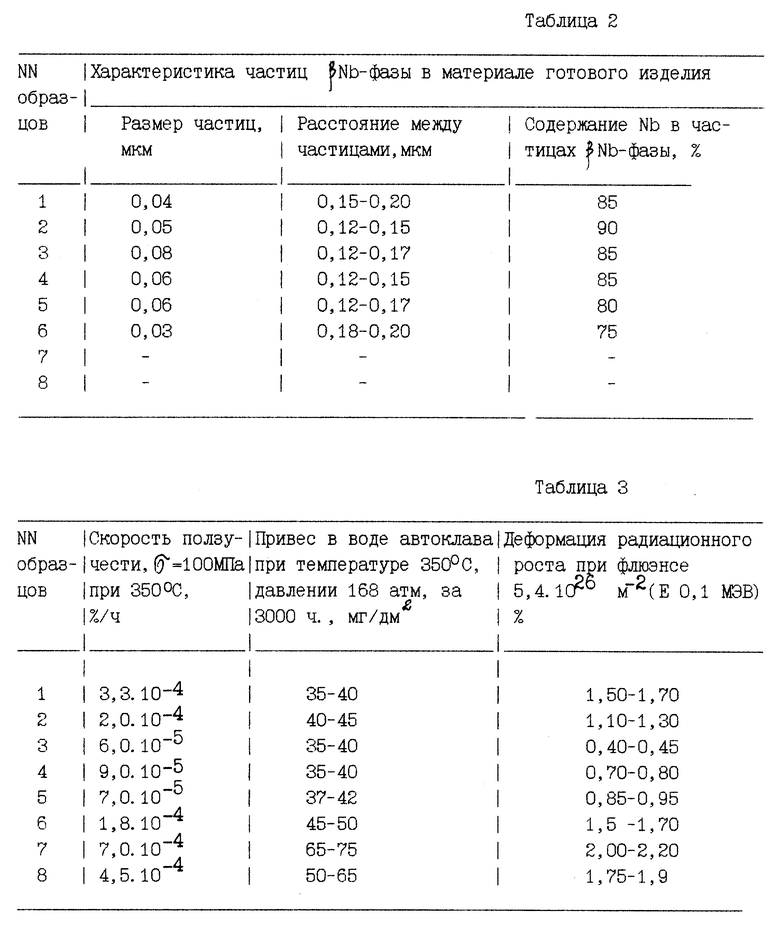

Изобретение иллюстрируется примерами, приведенными в табл. 1, 2, 3. В табл. 1 даны составы сплавов по изобретению и прототипу. В табл. 2 приведены характеристики β Nb-фазы. В табл. 3 представлены свойства этих сплавов. Сплав по прототипу изготовлялся по технологии, заявленной в патенте.

Как видно из приведенных примеров, при содержании ниобия ниже 0,5 мас.% (пример 7) выделения β Nb-фазы не наблюдается, что отрицательно сказывается на коррозионной стойкости сплава. Так привес образца в воде автоклава составил 65 - 75 мг/дм2, вместо 35 - 50 мг/дм2 для сплавов с β Nb-фазой. Кроме того на коррозионные свойства влияет размер частиц β Nb-фазы, расстояние между ними, объемная доля частиц, а главное содержание в них ниобия. Наиболее благоприятными с точки зрения сочетания свойств являются составы сплавов по примерам 1, 2, 3, 4, 5, 6. В сплавах по примерам 1 и 2 структура содержит α-твердый раствор с выделениями Nb-фазы, размером не более 0,05 мкм и содержанием в ней ниобия 85 - 90%, что соответствует равновесному составу β Nb-фазы, коррозионная стойкость этих сплавов выше, чем у сплава с запредельными значениями ниобия и железа (пример 7) и прототипа (пример 8).

Сплавы по примерам 3 и 4 дополнительно содержат интерметаллиды Zr-Fe-Nb (пример 3 с соотношением железа к ниобию, равным 0,2; пример 4 с соотношением железа к ниобию - 0,05), которые дополнительно упрочняют матрицу сплава, повышая при этом не только коррозионные свойства, особенно сопротивление нодулярной коррозии, но и сопротивление ползучести и деформации радиационного роста (таблица 3).

Сплав по примеру 5 дополнительно содержит повышенное (0,2 мас.%) количество кислорода, что повышает сопротивление ползучести и радиационному росту, стабилизирует коррозионную стойкость, за счет упрочнения α-матрицы (таблица 3).

Сплав по примеру 6 содержит повышенное количество кислорода и минимальное значение по ниобию, это приводит к снижению количества β Nb-фазы в структуре, однако из-за того, что частицы β Nb-фазы очень дисперсные (0,03 мкм) и равновесного состава (75% ниобия), а α-твердый раствор упрочнен кислородом, характеристики этого сплава находятся в допустимых пределах по эксплуатационным требованиям. Структура материала, который может быть получен из сплава по прототипу, не приводится. Вероятно в данной структуре состав второй фазы неравновесный. Поэтому свойства материала из сплава по прототипу уступают свойствам предложенного материала.

Упрочнение α-твердого раствора кислородом дополнительно повышает прочность, сопротивление ползучести и стабилизирует коррозионную стойкость.

Таким образом, использование предлагаемого сплава позволяет получить изделие с однородной структурой и мелкодисперсным и равномерным распределением в ней частиц β Nb-фазы равновесного состава. В результате формирования такой структуры материал изделия имеет высокое сопротивление коррозии, радиационному росту и ползучести. Присутствие в структуре сплава интерметаллидов Zr-Nb-Fe и наличие железа и ниобия в α-твердом растворе способствует повышению сопротивления сплава ползучести и радиационному росту.

Промышленная применимость.

Наиболее эффективно настоящее изобретение может быть применено для изготовления изделий, используемых в активной зоне атомных реакторов. Кроме того, указанный материал может быть использован в химической промышленности, в медицинской промышленности и других областях техники, где требуются высокая коррозионная стойкость, пластичность, сопротивление разрушению и высокая радиационная стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

| МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНИЯ | 1993 |

|

RU2032759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| ТВЭЛ ДЛЯ ВОДО-ВОДЯНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1996 |

|

RU2112287C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ЕГО ВАРИАНТ | 1995 |

|

RU2089642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ПРОВОДНИКОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 1995 |

|

RU2097859C1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| ТРУБЫ ИЗ СПЛАВОВ НА ОСНОВЕ Z И МЕТОД ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2298042C2 |

Сплав на основе циркония содержит следующие компоненты, мас.%: ниобий 0,5 - 3,0, железо 0,005 - 0,5, кислород 0,03 - 0,2, углерод 0,001 - 0,04, кремний 0,002 - 0,1, никель 0,003 - 0,02, цирконий - остальное, при этом микроструктура сплава характеризуется частицами β-ниобийсодержащих фаз, размером не более 0,1 мкм с содержанием ниобия 60-95%, равномерно распределенных в α-твердом растворе. Задачей изобретения является создание материала на основе циркония, изделия из которого, используемые в активной зоне атомных реакторов, обладают более стабильными свойствами, такими как коррозионная стойкость, прочность, сопротивление радиационному росту и ползучести, высоким сопротивлением нодулярной коррозии, что позволяет повысить ресурс работы изделий в активной зоне атомного реактора. 5 з.п.ф-лы, 3 табл.

Ниобий - 0,5 - 3,0

Железо - 0,005 - 0,5

Кислород - 0,03 - 0,2

Углерод - 0,001 - 0,04

Кремний - 0,002 - 0,1

Никель - 0,003 - 0,02

Цирконий - Остальное

а структура сплава дополнительно содержит частицы βNb-фазы размером не более 0,1 мкм с содержанием в ней ниобия 60 - 95%, равномерно распределенные в α-твердом растворе.

Ниобий - 0,5 - 3,0

Железо - 0,005 - 0,02

Кислород - 0,03 - 0,12

Углерод - 0,001 - 0,02

Кремний - 0,002 - 0,02

Никель - 0,003 - 0,02

Цирконий - Остальное

при содержании ниобия в частицах βNb-фазы 75 - 95%.

Ниобий - 0,5 - 3,0

Железо - 0,02 - 0,5

Кислород - 0,03 - 0,12

Углерод - 0,001 - 0,02

Кремний - 0,002 - 0,02

Никель - 0,003 - 0,02

Цирконий - Остальное

при соотношении железа к ниобию 0,05 - 0,2.

Ниобий - 0,5 - 3,0

Железо - 0,005 - 0,5

Кислород - 0,1 - 0,2

Углерод - 0,001 - 0,02

Кремний - 0,002 - 0,1

Никель - 0,003 - 0,02

Цирконий - Остальное

при содержании ниобия в частицах βNb-фазы 75 - 95%, а α-твердый раствор дополнительно упрочнен кислородом.

| Лопаточная машина | 1976 |

|

SU720177A1 |

| МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНИЯ | 1993 |

|

RU2032759C1 |

| Устройство для развальцовки труб | 1975 |

|

SU538778A1 |

| Устройство контроля интегральных схем | 1975 |

|

SU532830A1 |

| US 5366690 A, 22.11.1994 | |||

| US 5125985 A, 30.06.1992 | |||

| Производные 5,6-дигидро-11 @ -дибензо @ , @ -азепин-6-она,обладающие противосудорожной активностью | 1983 |

|

SU1301830A1 |

Авторы

Даты

1999-11-20—Публикация

1999-04-22—Подача