Изобретение относится к металлургии сплавов на основе меди, предназначенных для изготовления кокилей, например, кокилей для отливки заготовок и деталей из высокотемпературных и реакционных сплавов.

Известен сплав на основе меди (патент ФРГ N 1165876), содержащий в мас. хрома 0,3-1,5, цирконий 0,03-0,5, медь остальное. Однако этот сплав обладает низкими механическими свойствами при повышенной температуре.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сплав на основе меди (патент ФРГ N 2635454), содержащий, мас. хром 0,3-1,5, цирконий 0,1-0,5, бор 0,015, медь остальное.

Однако этот сплав обладаем недостаточно высокими механическими свойствами при повышенной температуре, а также характеризуется недостаточно большим критерием запаса прочности и пластичности при повышенной температуре. Это свидетельствует о недостаточной пригодности сплава для применения его в качестве материала кокиля для литья высокотемпературных и реакционных сплавов.

Цель изобретения повышение механических свойств при повышенной температуре.

Для достижения цели в сплав на основе меди, содержащий хром и цирконий, дополнительно вводят лантан и иттрий при следующем соотношении компонентов, мас.

хром 2,0-5,0

цирконий 1,0-4,0

лантан 0,01 0,03

иттрий 0,01 0,02

медь остальное

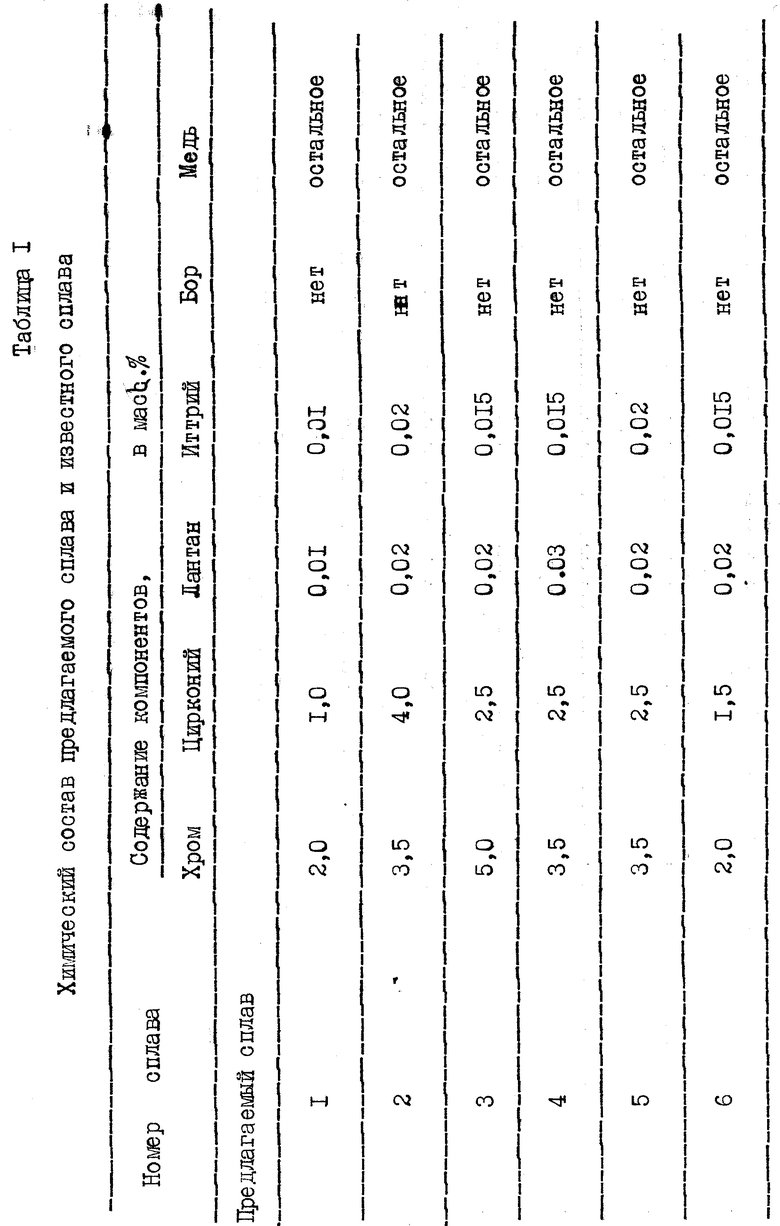

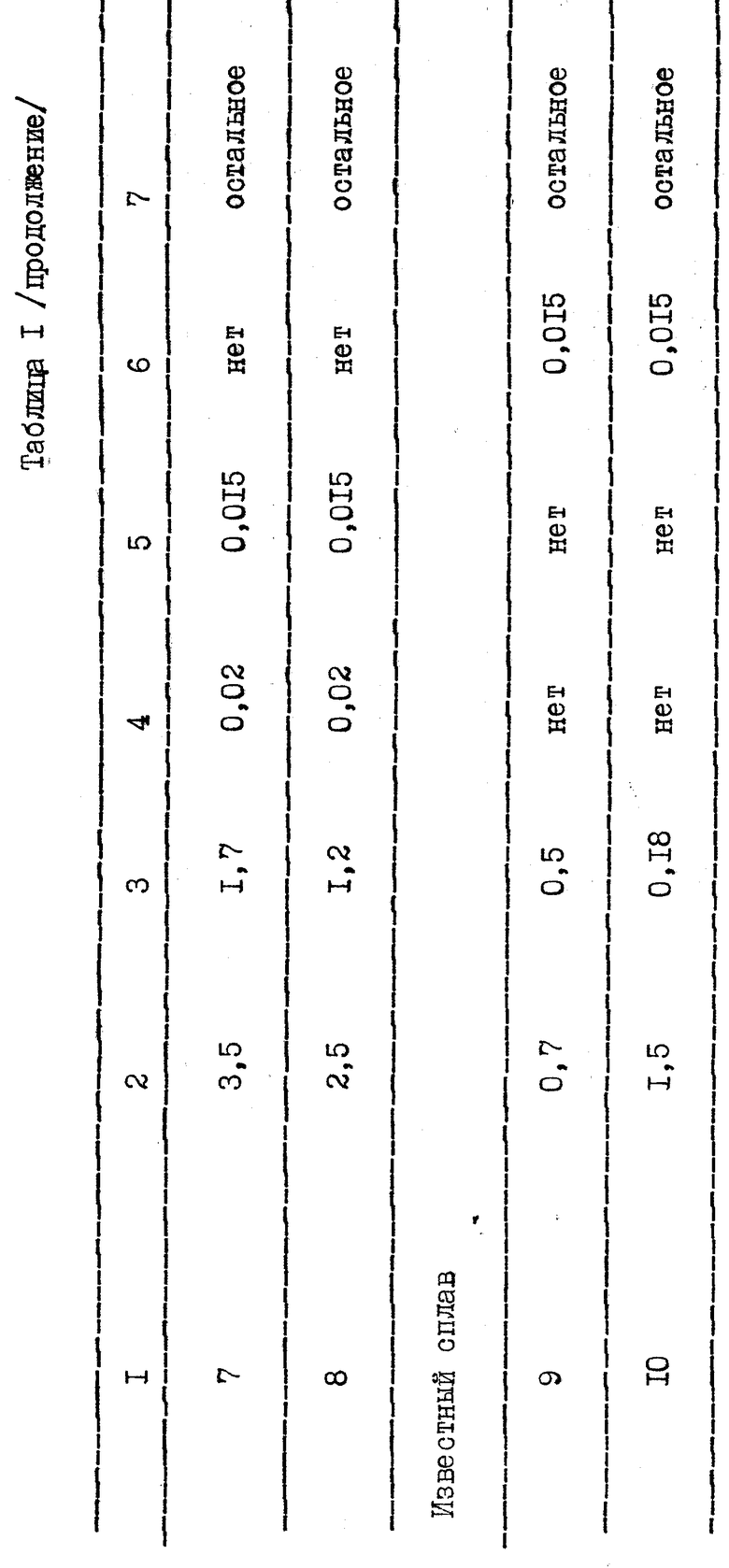

Для экспериментальной проверки заявляемого состава были подготовлены девять слитков для изготовления пробных заготовок сплава, содержащего мель, хром, цирконий, лантан и иттрий в различном соотношении.

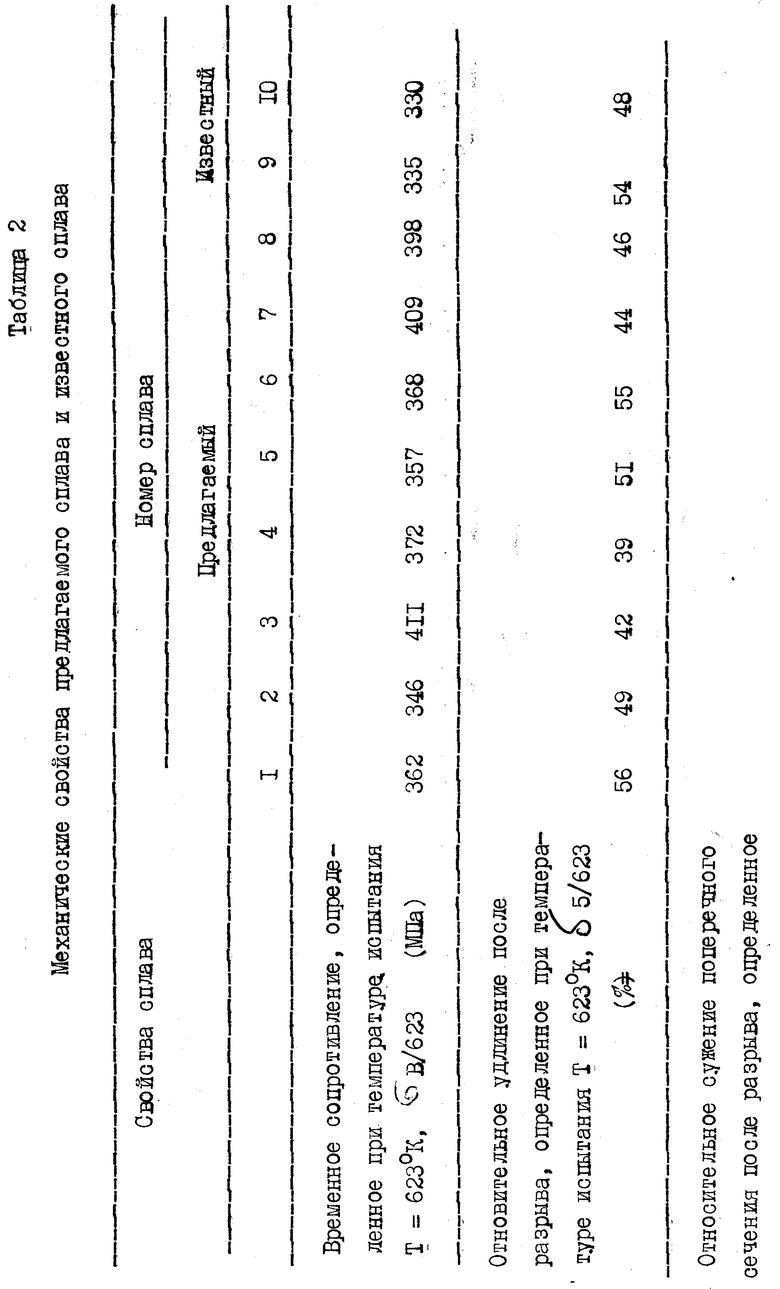

Восемь из девяти слитков показали оптимальные результаты. Из пробных заготовок вырезали образцы для проведения механических испытаний при повышенной температуре, которые производили согласно ГОСТ 9651-84. Критерий запаса прочности и пластичности при повышенной температуре рассчитывали по формуле:

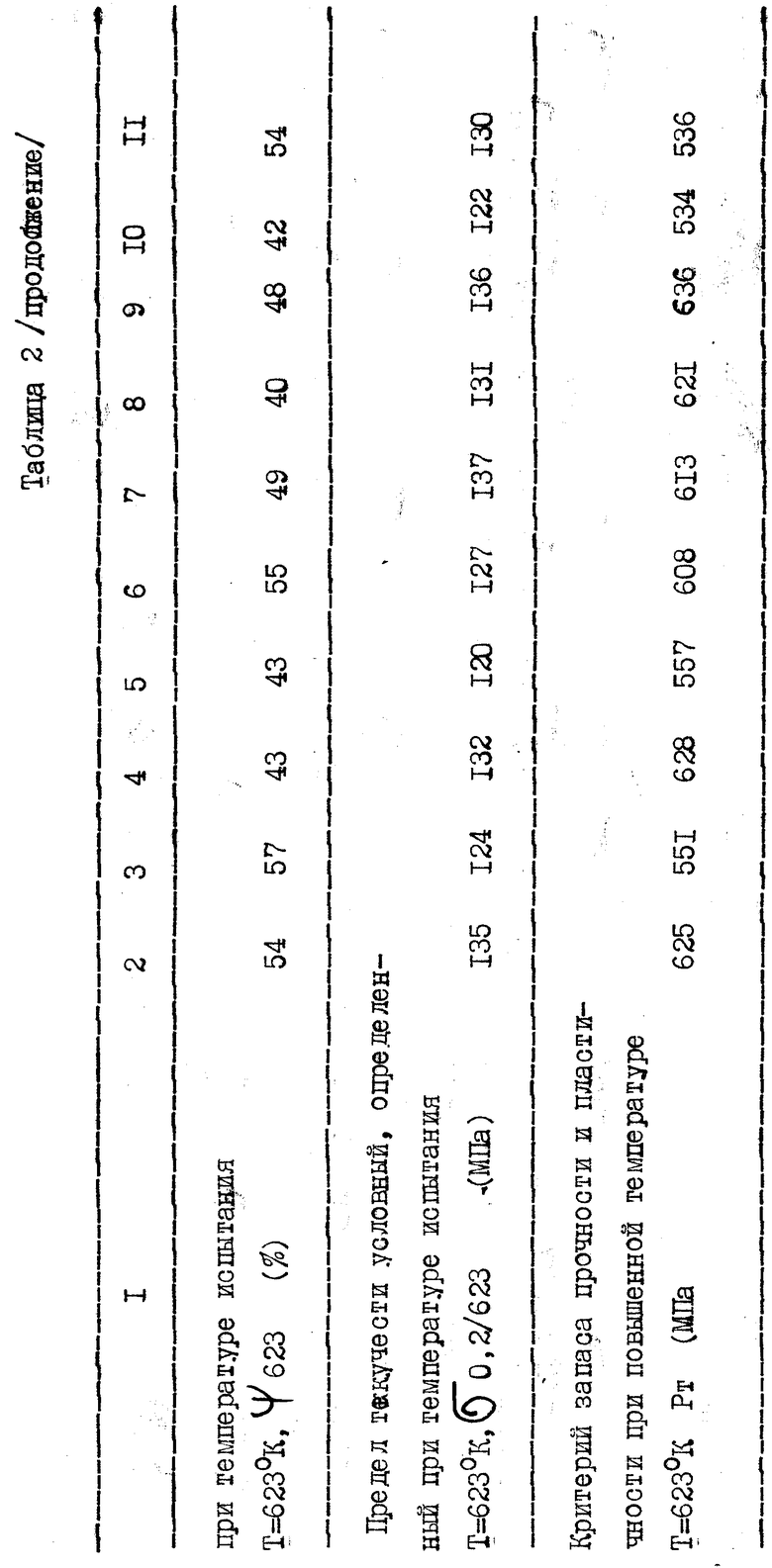

PT= σB/623(1+δ5/623+ψ623)-σ0,2/623

где

Pт критерий запаса прочности и пластичности при повышенной температуре /Т=623 K/, который характеризует пригодность сплава в качестве материала кокиля, МПа,

σB/623 временное сопротивление, определенное при температуре испытания Т= 623 K, МПа,

δ5/623 относительное удлинение после разрыва, определенное при температуре испытания T=623 K, относительная величина,

ψ623 относительное сужение поперечного сечения после позрыва, определенное при температуре испытания T=526 K относительная величина,

σ0,2/623 предел текучести условный, определенный при температуре испытания T=623 K, МПа.

Пробные заготовки изготавливали по следующей технологии. В вакуумной индукционной печи НЛ-2 выплавляли слитки медной лигатуры, содержащие хром и цирконий, общим весом 1,2-1,3 кг. Хром и цирконий добавляли в сплав с целью упрочнения металлической матрицы. Лигатуру выплавляли при остаточном давлении 13,3-133 Па на мощности 35-40 кВт. Затем в вакуумной индукционной печи ДР-1, с использованием полученной лигатуры, выплавляли слитки диаметром 0,045 м и весом 2,5-2,6 кг для пробных заготовок. Слитки выплавляли при остаточном давлении 133-533 Па на мощности 45-50 кВт. Лантан и иттрий вводили в расплав в конце плавки. Лантан добавляли в сплав с целью связать вышедший на границы зерна растворенный в металле кислород, что позволяет повысить жаропрочность сплава. Иттрий добавляли в сплав для измельчения макрозерна в литом состоянии, что позволяет повысить пластичность сплава и технологичность при обработке слитка давлением. Химический состав предлагаемого сплава приведен в табл. 1.

Полученные слитки подвергали отжигу в течение 1800 3000 с при температуре 1193 K. Слитки охлаждали на воздухе. Затем их нагревали до температуры 1063 K 1163 K и ковали на молоте марки М417 с диаметра 0,045 м до диаметра 0,035 м.

Полученные заготовки подвергали закалке в воду. Нагрев заготовок проводили в течение 5400-7200 с до температуры 1298 K. Закаленные заготовки ковали при температуре 293 K на молоте марки М 417. При этом получали заготовки диаметром 0,03 м. Полученные заготовки подвергали старению при температуре 753 K. Нагрев проводили в течение 14400-16200 с, а охлаждение осуществляли на воздухе. Из полученной таким образом заготовки вырезали образцы для проведения механических испытаний.

Из таблиц 1 и 2 следует, что медный сплав предлагаемого состава обладает временным сопротивлением σB/623, равным 346-411 МПа, и критерием запаса прочности и пластичности /Рт/, равным 551-636 МПа, что выше соответствующих значений известного сплава.

Из сплава, имеющего состав N 3 (см. табл. 1 и 2), были изготовлены кокили для отливки коррозионностойкой детали. Заготовки кокиля были изготовлены по описанной выше технологии, а затем из заготовок обработкой резанием были изготовлены кокили. В кокили были произведены заливки реакционного высокотемпературного расплава и были получены отливки детали.

В целом использование заявляемого изобретения позволит повысить:

временное сопротивление, определенное при температуре испытания T=623 K, на 23%

критерий запаса прочности и пластичности при повышенной температуре T=623 K, на 24%

стойкость кокиля при литье высокореакционных расплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОКИЛЕЙ ИЛИ ИЗЛОЖНИЦ | 1988 |

|

RU2083322C1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ПРОВОДНИКОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 1995 |

|

RU2097859C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

RU2082805C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2041281C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

Изобретение относится к сплавам на основе меди, предназначенным для изготовления кокилей, например, кокилей для отливки заготовок и деталей из высокотемпературных реакционных сплавов. Сплав содержит следующие компоненты в мас. %: хром - 2,0-5,0, цирконий - 1,0-4,0, лантан - 0,01-0,03, иттрий - 0,01-0,02, медь - остальное. 2 табл.

Сплав на основе меди, содержащий хром и цирконий, отличающийся тем, что, с целью повышения прочностных характеристик при повышенной температуре, он дополнительно содержит лантан и иттрий при следующем соотношении компонентов, мас.

Хром 2 5

Цирконий 1 4

Лантан 0,01 0,03

Иттрий 0,01 0,02

Медь Остальноее

| Способ лечения гнойной язвы роговицы | 2016 |

|

RU2635454C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-20—Публикация

1988-03-15—Подача