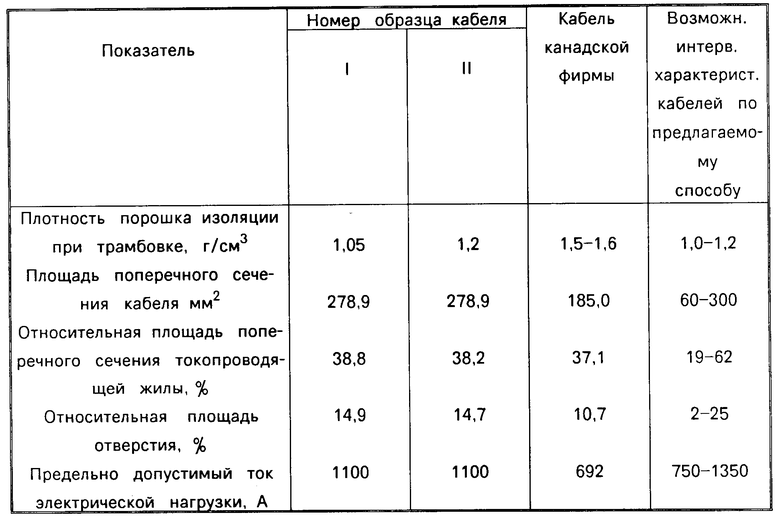

Изобретение относится к производству жаростойких кабелей с полой токопроводящей жилой и минеральной изоляцией путем сборки трубчатой заготовки жилы и оболочки, заполнения промежутка между ними минеральной изоляцией, трамбуемой до плотности 1,5-1,6 г/см3, многократного волочения заготовки кабеля с периодическим отжигом (см. каталог фирмы Pyrotenax of Canada Ltd. "Mineral insulated Fire Resistant Electric Cables" publ. W1001 US (1) IH.

Способ позволяет получить кабель с невысокой относительной площадью активного сечения токопроводящей жилы и проходного сечения отверстия в ней, допускающий токовую нагрузку не выше 400 А и строительными длинами, не превышающими 40 м. Увеличить указанные площади и токовую нагрузку за счет уменьшения толщины слоя изоляции невозможно, поскольку высокая исходная плотность (1,5-1,6 г/см3) порошковой изоляции после трамбовки достигнет в процессе волочения величины 2,5-2,6 г/см3 и в дальнейшем остается практически неизменной.

Уменьшение зазора между заготовками жилы и оболочки кабеля приводит к ухудшению условий подачи изоляционного порошка в зону трамбовки, его сводообразованию по длине штока и в результате к асимметричному расположению жилы относительно оболочки и снижению электрической прочности изоляции до недопустимых значений.

Целью изобретения является повышение допустимой токовой нагрузки и получение жаростойких кабелей увеличенных строительных длин. Это достигается тем, что при изготовлении кабеля путем сборки трубчатых заготовок жилы и оболочки, заполнения зазора между ними порошком минеральной изоляции с трамбовкой порошка, многократного волочения заготовки с периодическим отжигом, согласно изобретению, трамбовку порошка осуществляют до плотности 1,0-1,2 г/см3, причем трамбующий шток в процессе засыпки порошка изоляции принудительно центрируют в зоне засыпки, а первое волочение ведут на жестко закрепленной цилиндрической оправке с использованием полых штанг длиной не менее 30 м. Волочение после отжига тоже может быть осуществлено на оправке.

Сравнение с прототипом показывает, что признаки, характеризующие плотность порошка изоляции 1,0-1,2 г/см3 при трамбовке, принудительное центрирование трамбующего штока, выполнение волочения на оправках с использованием полых штанг длиной не менее 30 м являются новыми и предложение отвечает критерию "новизна". Эти признаки не использованы в других известных в данной области техники способах, следовательно, предложение отвечает критерию "существенные отличия".

При осуществлении способа размеры заготовок выбирают такими, чтобы зазор между ними был минимальным, но при котором еще нет сводообразования и зависания порошка изоляции. Благодаря центрированию трамбующего штока в зоне засыпки изоляции обеспечено равномерное заполнение зазора порошка изоляции при слабой трамбовке до плотности 1,0-1,2 г/см3. При первом волочении заготовки кабеля происходит главным образом обжатие оболочки, уплотнение изоляции и существенное уменьшение толщины ее слоя. Уплотнению изоляции способствует и то, что первое волочение ведется на оправке, которая позволяет сохранить отверстие в жиле от заплывания медью и создать необходимое давление на слой изоляции. После волочения на оправке внутренняя поверхность отверстия в жиле упрочняется и одно или несколько последующих волочений производится без оправки, при этом существенного заплывания отверстия не происходит. Количество волочений, проводимых без оправки, может быть равно числу волочений, которое допускает кабель без проведения отжига. Следующее за отжигом волочение необходимо выполнять на оправках. Последние волочения могут быть осуществлены на квадратных волоках, при этом кабель приобретает более рациональную квадратную форму поперечного сечения.

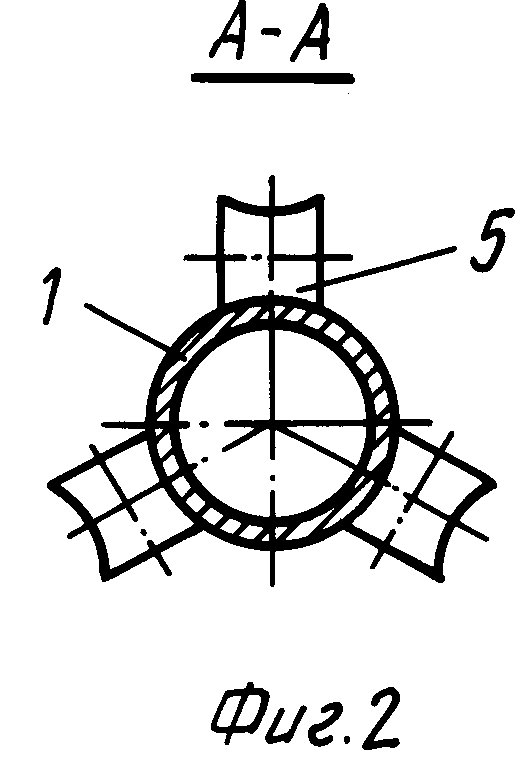

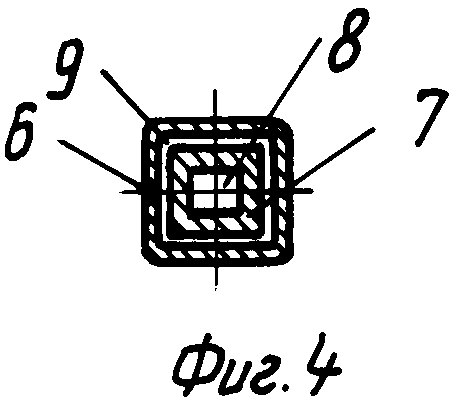

На фиг. 1 показана схема агрегата для заполнения заготовки кабеля порошком изоляции; на фиг. 2 центрирующее устройство (разрез А-А на фиг. 1); на фиг. 3 трамбующий шток, разрез Б-Б на фиг. 1); на фиг. 4 конструкция кабеля.

Трамбующий шток 1 помещают в зазор между заготовкой жилы 2 и заготовкой оболочки 3. В этот зазор засыпают порошок 4 минеральной изоляции. В верхней части шток 1 пропускают между регулируемыми роликами 5 центрирующего устройства.

Готовый кабель имеет квадратную форму поперечного сечения (фиг. 4) и содержит оболочку 6, токопроводящую жилу 7 с отверстием 8 для охлаждающей среды, изоляцию 9.

Способ может быть реализован следующим образом. Для заготовки оболочки и жилы используют цилиндрические трубы диаметром 50,8 и 36,7 мм с толщиной стенки 1,75 и 3,75 мм соответственно.

При сборке зазор между ними составляет 1,55 мм, в этот зазор вводят трамбующий шток агрегата для засыпки. Для изоляции используют магнезитовый порошок. При трамбовке изоляции на пневмозажимах трамбующего штока выдерживают давление 196,0-245,0 КПа, чем обеспечивают плотность изоляции после трамбовки, равную 1,0-1,2 г/см3. Первое волочение заготовки проводят через волоку диаметром 45,6 мм и на жестко закрепленной цилиндрической оправке диаметром 27,8 мм. Второе и третье волочение может быть выполнено без оправки на волоках диаметром 40,5 и 36,7 мм, после чего следует отжиг. Четвертое и пятое волочение проводят на волоках диаметром 32,5 и 29,5 мм с жестко закрепленными оправками диаметром 18,7 и 18,0 мм.

Для крепления оправок используют полые (для подачи смазки в зону волочения) штанги длиной не менее 30 метров, превышающие известные соотношения между диаметром штанги и ее рабочей длиной и позволяющие, вследствие этого, получать заготовки жаростойкого кабеля строительными длинами свыше 40 м, необходимые для изготовления магнитных линз ускорителя.

В случае использования плавающей оправки ее наибольший диаметр выполняется с превышением диаметра отверстия волоки, поэтому использование плавающей оправки при волочении заготовок жаростойкого кабеля невозможно, так как значительная толщина полого проводника, а также наличие дополнительных слоев изоляции и оболочки неминуемо приводят к проскакиванию плавающей оправки в процессе волочения в отверстие волоки и обрыву заготовки.

Шестое, седьмое и восьмое волочение выполняется без оправок на волоках диаметром 26,2, 23,8 и 21,1 мм, после чего проводится отжиг. Девятое и десятое волочения производят без оправок на квадратных волоках со стороной 17,8 и 16,7 мм, после чего готовый кабель прошел отжиг.

В результате получают образцы жаростойкого кабеля квадратного сечения со следующими характеристиками (для сравнения приведены характеристики аналогичного кабеля канадского производства).

Предлагаемый способ позволяет изготавливать жаростойкие кабели квадратного профиля с увеличенным диапазоном характеристик, что достоверно и неоднократно подтверждено экспериментальными работами (см. таблицу).

Экономический эффект от использования кабеля, полученного данным способом, позволяет освободиться от закупок по импорту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО КАБЕЛЯ С ПОРОШКОВОЙ МИНЕРАЛЬНОЙ ИЗОЛЯЦИЕЙ | 1991 |

|

RU2030000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЯ С МИНЕРАЛЬНОЙ ИЗОЛЯЦИЕЙ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КАБЕЛЯ С МИНЕРАЛЬНОЙ ИЗОЛЯЦИЕЙ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1986 |

|

SU1369568A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЧУВСТВИТЕЛЬНЫХ КАБЕЛЕЙ-ДАТЧИКОВ | 2017 |

|

RU2662790C1 |

| Способ изготовления жаростойкого кабеля | 1981 |

|

SU1072109A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| Способ изготовления жаростойкого кабеля в оболочке из нержавеющей стали | 1987 |

|

SU1479958A1 |

| Эмиссионный детектор для измерения нейтронов и гамма-излучения и способ его изготовления | 1980 |

|

SU871646A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ ПРОВОДОВ | 1998 |

|

RU2153724C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБЧАТОГО СЛОЯ ЭЛЕКТРОПРОВОДНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2365463C2 |

Использование: производство жаростойких кабелей с минеральной изоляцией. Сущность изобретения: в трубчатую оболочку 3 помещают медную трубчатую пилу 2, зазор 4 между ними заполняют минеральной изоляцией из магнезитового порошка, производят трамбование порошка изоляции потоком, помещая его в зазор 4 и центрируя шток в зоне заполнения. Тромбование производят до плотности порошка изоляции 1,0-1,2 г/см3. После этого производят волочение кабеля с периодическим отжигом. При волочении используют закрепленную на полой штанге длиной менее 30 м оправку, помещая ее в отверстие жилы. 4 ил., 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО КАБЕЛЯ, при котором в трубчатую оболочку помещают медную жилу, зазор между ними заполняют минеральной изоляцией из магнезитового порошка, производят трамбование порошка изоляции штоком, помещая его в указанный зазор, и после трамбования производят волочение кабеля с периодическим отжигом, отличающийся тем, что, с целью повышения допустимой токовой нагрузки путем обеспечения охлаждения жаростойкого кабеля жидкостью при уменьшении материалоемкости, в качестве указанной жилы используют трубчатую жилу, трамбование ведут до плотности порошка изоляции 1,0 1,2 г/см3, шток в зоне заполнения центрируют, а при волочении используют закрепленную на полой штанге оправку, помещая ее в отверстие жилы, при этом используют штангу длиной не менее 30 м.

| Способ получения целлюлозы из стеблей хлопчатника | 1912 |

|

SU505A1 |

| Кабели с минеральной жаростойкой изоляцией в медной оболочке, 1975. | |||

Авторы

Даты

1995-04-10—Публикация

1991-01-21—Подача