Изобретение относится к процессам химической технологии и может быть использовано в производстве минеральных удобрений и капролактама для получения неконцентрированной азотной кислоты (НАК).

Известен способ производства НАК по комбинированному методу путем конверсии газообразного аммиака в контактном аппарате под давлением, близким к атмосферному, с образованием нитрозного газа и его абсорбцией водой под давлением 0,35 МПа с получением продукционной кислоты и каталитической очисткой непрореагировавшего нитрозного газа в присутствии аммиака, отводом реакционного тепла жидкостным циркуляционным контуром и затем от него испарением жидкого аммиака с получением газообразного и его последующим дросселированием до постоянного давления. Основными недостатками прототипа являются недостаточная экономичность и надежность способа. Это обусловлено тем, что для стабилизации давления газообразного аммиака за счет подавления пульсаций его пропускают после испарителя через газгольдер полый аппарат емкостного типа объемом 1800 м3, подключенный в схеме "на проход". Такая схема стабилизации давления обусловливает накопление в схеме значительного количества аммиака, что повышает опасность производства и, следовательно, снижает надежность способа. Для поддержания газгольдера в работоспособном состоянии требуются значительные эксплуатационные затраты, связанные с его ремонтом и обслуживанием, что снижает экономичность способа. Также недостаточная экономичность способа-прототипа обусловлена тем, что газообразный аммиак для каталитической очистки получают испарением жидкого аммиака за счет тепла конденсации водяного пара, который в дальнейшем не используется в производстве, увеличивает количество сточных вод и представляет безвозвратную потерю энергии и сырья.

Целью заявляемого способа является повышение экономичности и надежности процесса.

Указанная цель достигается тем, что газообразный аммиак дросселируют непосредственно перед конверсией в контактный аппарат, при этом часть газообразного аммиака перед дросселированием отводят на каталитическую очистку непрореагировавшего нитрозного газа и одновременно обеспечивают постоянство давления газообразного аммиака перед дросселированием.

Способ характеризуется тем, что газообразный аммиак дросселируют непосредственно перед конверсией в контактный аппарат, часть газообразного аммиака перед дросселированием отводят на каталитическую очистку непрореагировавшего нитрозного газа. Все признаки существенны и взаимосвязаны, так как исключение любого из признаков исключает достижение цели изобретения, поэтому для соблюдения единства заявляемого решения эти признаки должны рассматриваться только совместно. В прототипе дросселирование производят в газгольдер, в котором стабилизируется давление, а в предлагаемом способе в контактный аппарат. Это является принципиальным отличием и основой для стабилизации давления без использования газгольдера. Перепад давления перед дросселированием поддерживают постоянным, что обеспечивает постоянство расхода аммиака на контактирование. В свою очередь постоянство давления после дросселирования обеспечивается дросселирующим клапаном, а постоянство давления перед дросселированием обеспечивается отводом части газообразного аммиака на каталитическую очистку. Благодаря этому исключается необходимость применения пара на испарение аммиака для каталитической очистки (как это есть в прототипе), что позволяет снизить энергетические затраты способа за счет более полного использования реакционного тепла.

Таким образом, цель изобретения достигается путем изменения схемы стабилизации давления газообразного аммиака, поступающего на конверсию, и за счет выдачи аммиака из схемы стабилизации давления на каталитическую очистку. Отличительные признаки, обеспечивающие достижение цели изобретения, являются существенными, взаимосвязанными и образуют в своей совокупности целевой эффект, не наблюдаемый в аналогах, что позволяет заключить о соответствии заявляемого решения критериям изобретения.

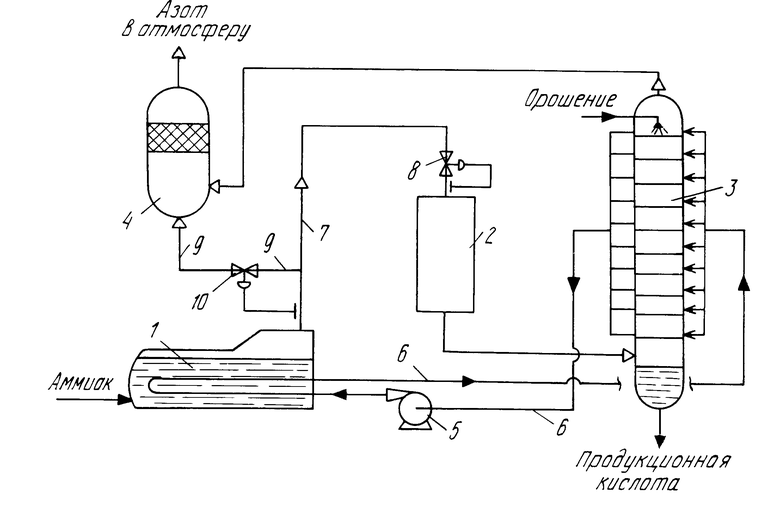

Способ поясняется схемой, показанной на чертеже. Схема содержит испаритель 1 жидкого аммиака, контактный аппарат 2, абсорбционную колонну 3, реактор 4 каталитической очистки. Циркуляционный охлаждающий контур включает насос 5 и соединительные трубопроводы 6 охлаждающей жидкости, подключенные к испарителю аммиака и абсорбционной колонне. В качестве охлаждающей жидкости используется вода или рассолы. Испаритель аммиака соединен с контактным аппаратом посредством линии 7 выдачи газообразного аммиака, в выходной части которой установлен дросселирующий клапан 8. Линия 7 сообщается с реактором каталитической очистки посредством отдувочной линии 9, на которой размещен регулирующий клапан 10.

Способ реализуется следующим образом.

Жидкий аммиак из склада поступает в испаритель 1 в количестве 10,3 т/ч, где испаряется под давлением 0,37 МПа теплом циркуляционного контура, заполненного водой. При этом происходит охлаждение воды в испарителе с 14 до 7оС при производительности насоса 5 740 м3/ч. Охлажденная вода поступает по трубопроводам 6 в абсорбционную колонну 3, где нагревается реакционным теплом с 7 до 14оС, поступает на всас насоса 5 и от него в испаритель 1, образуя замкнутый циркуляционный контур. Газообразный аммиак выходит из испарителя 1 под давлением 0,37 МПа и по линии 7 поступает в контактный аппарат 2 через дросселирующий клапан 8 в количестве 12000 нм3/ч. При этом давление аммиака падает с 0,37 до 4 КПа. Давление в контактном аппарате 2 поддерживается на постоянном значении (4 КПа) дросселирующим клапаном 8. Давление аммиака в линии 7 до клапана 8 также поддерживают постоянным и равным 0,37 МПа за счет непрерывной отдувки части аммиака из линии 7 по отдувочной линии 9 в реактор 4 каталитической очистки. Управление этим процессом осуществляется регулирующим клапаном 10. Так как давление аммиака до и после дросселирующего клапана 8 поддерживается постоянным, то и расход аммиака в контактный аппарат стабилизируется на требуемом количестве. Количество аммиака, отдуваемого по линии 9, составляет 80-100 нм3/ч, который поступает в реактор 4, где взаимодействует на катализаторе с непрореагировавшим нитрозным газом, поступающим из абсорбционной колонны 3. При этом происходит образование азота, который не представляет экологической опасности и выбрасывается в атмосферу. В контактном аппарате 2 происходит каталитическое окисление аммиака и образуется газ, содержащий окислы азота нитрозный газ. Нитрозный газ поступает в абсорбционную колонну 3, в которой происходит контакт газа и стекающей жидкости на тарелках, установленных по высоте колонны и снабженных охлаждающими элементами (змеевиками) для отвода реакционного тепла. В результате этого контакта происходит поглощение окислов азота водой и образуется азотная кислота, концентрация которой возрастает по колонне сверху вниз и в нижней части колонны составляет 40-50 мас. откуда кислота поступает потребителю. При поглощении окислов азота происходит выделение тепла реакции, которое отводится циркуляционным охлаждающим контуром, что обеспечивает движущую силу абсорбции. Выходящий из абсорбционной колонны газ содержит непрореагировавшие окислы азота и направляется для их обезвреживания в реактор каталитической очистки.

Основным преимуществом изобретения является предотвращение накопления в схеме значительных объемов аммиака (т.е. сверх необходимого для производства НАК), что повышает как безопасность производства кислоты, так и экономичность. Предлагаемый способ испытан в промышленных условиях и принят к внедрению в производстве азотной кислоты в Гродненском ПО "Азот".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА В ПРОЦЕССЕ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2002 |

|

RU2220097C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАОКСИДА ДИАЗОТА | 2019 |

|

RU2722307C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 1992 |

|

RU2026812C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИНИТРОГЕНА ТЕТРАОКСИДА | 2012 |

|

RU2547752C2 |

Использование: получение неконцентрированной азотной кислоты. Сущность изобретения: неконцентрированную азотную кислоту получают по комбинированному методу путем получения газообразного аммиака испарением жидкого аммиака, дросселированием части полученного аммиака, направляемого на каталитическое окисление, до постоянного давления и последующим его каталитическим окислением в контактном аппарате при давлении 0,35 мПа с образованием продукционной азотной кислоты и хвостовых газов, содержащих примеси нитрозных газов, направляемых затем на каталитическую очистку, в присутствии аммиака, подаваемого со стадии получения газообразного аммиака. 1 ил.

СПОСОБ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ по комбинированному методу, включающий получение газообразного аммиака испарением жидкого аммиака, его дросселирование до постоянного давления и каталитическое окисление в контактном аппарате при давлении, близком к атмосферному, абсорбцию водой получаемого нитрозного газа при давлении 0,35 МПа с образованием продукционной азотной кислоты и хвостовых газов, содержащих примеси нитрозного газа, с последующей каталитической очисткой их в присутствии аммиака, отличающийся тем, что, с целью повышения экономичности и надежности процесса, дросселирование осуществляют непосредственно перед подачей аммиака в контактный аппарат на окисление, при этом дросселированию подвергают газообразный аммиак, направляемый на каталитическое окисление, а оставшееся количество газообразного аммиака отводят на каталитическую очистку хвостовых газов.

| Постоянный технологический регламент производства слабой азотной кислоты Гродненского ПО "Азот" | |||

| М-Гродно | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1995-04-20—Публикация

1991-04-30—Подача