Изобретение относится к области металлургии, в частности к производству сплавов ванадия с железом.

Известны способы получения смесей окислов ванадия и окислов железа путем продувки ванадийсодержащих чугунов [1] Получаемые ванадийсодержащие шлаки содержат до 12% ванадия и могут быть использованы как компоненты шихт для получения сплавов типа ферросиликованадия и других ванадийсодержащих лигатур на основе железа. Недостатком способа является низкое содержание ванадия в получаемых смесях и в производимых из них сплавах.

Наиболее близок к заявляемому является способ получения смесей окислов ванадия с окислами железа осаждением из сернокислого раствора. Согласно способу, из раствора, содержащего H2SO4, осаждают пятиокись ванадия, окись железа и частично другие компоненты раствора. Раствор осветляют, фильтруют, полученный осадок промывают и подвергают термической обработке. Недостатками способа являются низкое качество получаемого осадка по химическому составу: содержания примесей достигают 2,5% потери ванадия в растворе составляют 3-4,5% Кроме того, не рационально используются реактивы, часть из которых тратится на нейтрализацию кислоты раствора, что особенно важно при высоких содержаниях H2SO4 в растворе и низких содержаниях V.

Цель изобретения увеличение извлечения ванадия в смесь окислов V и Fe и повышение качества смеси по химическому составу.

Поставленная цель достигается тем, что к сернокислому раствору, содержащему ванадий, добавляют красную кровяную соль в количестве 4,02-4,21 мас.ч. на 1 мас.ч. ванадия, осветление раствора проводят 3-5 ч.

Способ основан на проведении в растворе химической реакции

3VO2++ 2K3[Fe(CN)6]·3H2O  (VO)3[Fe(CN)6]2+6K++3H2O

(VO)3[Fe(CN)6]2+6K++3H2O

Для получения осадков V с Fe в сернокислый раствор с ванадием добавляют красную кровяную соль в количестве 105-110% от стехиометрически необходимого по отношению к содержанию V в растворе. Осаждение проводят в реакторе с перемешивающим устройством 0,5 ч. Далее раствор выдерживают без перемешивания в течение 3-5 ч, за это время происходит осветление раствора и дальнейшее формирование осадка. Ванадий извлекается на 98,1-99,5% фильтрация раствора облегчается. После фильтрации осадок сушат и прокаливают по известной методике. Содержание суммы окислов ванадия и окислов железа в прокаленном осадке составляет 98,8-99,5% Из полученной смеси получают феррованадий с атомарным соотношением V:Fe=1:1, содержащий до 54% ванадия.

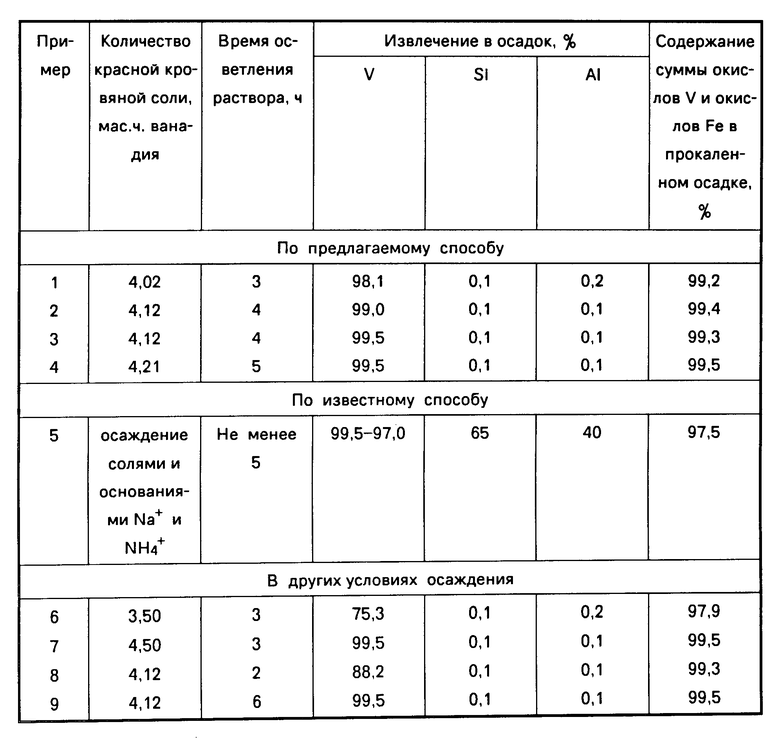

Условия осаждения определены экспериментально. При соблюдении заявляемых условий процесса извлечение ванадия в осадок составляло 98,1-99,5% (см. примеры 1, 2, 3, 4 в таблице), что превышало максимальные извлечения ванадия по прототипу на 1,1-4% (см. пример 5). Извлечение из раствора вредных компонентов составило Si 0,1% Al 0,1-0,2% что в 200-650 раз ниже, чем по прототипу. Содержание суммы окислов ванадия и окислов железа в полученном осадке составило 99,2-99,5% что на 1,7-2,0% выше, чем по прототипу. В соответствии с предлагаемым способом качество осадка по химическому составу улучшилось.

Cнижение количеств красной кровяной соли ниже 4,02 мас. ч. на 1 мас.ч. V приводило к снижению извлечения V в осадок за счет недостатка красной кровяной соли (пример 6).

Превышение количества красной кровяной соли выше заявляемых пределов нецелесообразно, поскольку не приводит к повышению извлечения V или улучшению качества осадка по химическом составу (пример 7).

Сокращение экспозиции осветления раствора ниже 3 ч не позволяет сформироваться осадку и часть V остается в растворе, извлечение его в осадок снижается (пример 8).

Увеличение времени осветления раствора выше 5 ч нецелесообразно. При этом не возрастает извлечение V в осадок, качество осадка по химическому составу не улучшается (пример 9).

П р и м е р 1. К раствору, содержащему 0,4 г/л V и 50 г/л H2SO4, добавляют 1,608 г/л красной кровяной соли. В реакторе с перемешивающим устройством ведут осаждение 0,5 ч. Раствор выдерживают 3 ч для формирования осадка и фильтруют. Полученный осадок высушивают до воздушно-сухого состояния и прокаливают на воздухе при 500оС в течение 2 ч. Полученный материал состоит из окислов V и Fe (99,2%). Извлечение ванадия в осадок составило 98,1%

В результате реализации способа получают смесь окислов V и Fe компонент шихты для производства сплавов ванадия с железом. За счет высокой селективности осаждения ванадия снимается влияние состава примесей раствора на состав получаемого осадка и конечного продукта. Содержание железа в получаемой смеси окислов составляет 46% Fe3+ не переходит из раствора в осадок, таким образом повышается содержание железа в осадке. Остающийся сернокислый раствор, очищенный от V может быть многократно использован в производственном цикле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНВАНАДИЕВОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЕРУ | 1990 |

|

SU1782047A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ НЕФТЯНОГО КОКСА | 1992 |

|

RU2033449C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ | 1991 |

|

RU2025524C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВАНАДИЛПОРФИРИНОВ ИЗ ВЫСОКОВЯЗКОЙ НЕФТИ | 1992 |

|

RU2049787C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1999 |

|

RU2157420C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО КОНЦЕНТРАТА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2045477C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2004 |

|

RU2263722C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1996 |

|

RU2100466C1 |

Изобретение относится к способу получения смеси окислов ванадия и окислов железа осаждением из кислого раствора фильтрацией и обжигом осадка. Сущность: осаждение ведут красной кровяной солью в количестве 4,02 - 4,21 мас.ч. на 1 мас.ч. ванадия с последующим осветлением раствора 3 - 5 ч. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ОКИСЛОВ ВАНАДИЯ И ОКИСЛОВ ЖЕЛЕЗА,включающий осаждение ванадия из кислого раствора, осветление раствора, фильтрацию, обжиг осадка, отличающийся тем, что осаждение из сернокислого раствора ведут добавлением красной кровяной соли в количестве 4,02 4,21 мас. ч. на 1 мас. ч. ванадия, осветление раствора проводят 3-5 ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Слотвинский - сидак Н.П | |||

| и др | |||

| Осаждение пятиокиси ванадия из производственных сернокислых растворов | |||

| - Цветные металлы, 1966, N 10, с.64-67. | |||

Авторы

Даты

1995-04-20—Публикация

1992-05-28—Подача