Изобретение относится к области переработки нефти и может быть использовано при утилизации нефтяных коксов, полученных из ванадиеносных нефтей.

Известны способы извлечения ванадия из нефтяного кокса путем смешивания с солями щелочных металлов, обжига шихты при температуре ниже точки плавления добавляемых солей и последующего перевода ванадия в водный раствор, откуда он может быть осажден известными способами [1, 2] Недостатком этих способов является потеря значительной части углерода кокса при обжиге и невозможность его дальнейшего использования.

Известен способ извлечения ванадия из нефтяного кокса путем полной газификации кокса, получения золы и горючего газа и извлечения ванадия из золы [3] Углерод кокса переводится в горючий газ и не может быть использован как восстановитель в металлургии, как абсорбент в химическом производстве или как наполнитель в резиновой промышленности.

Наиболее близок к заявляемому способ переработки нефтяного кокса, включающий термическую обработку в присутствии воздуха при температуре 425-575оС в течение 0,5-2 ч, дальнейшую обработку в 20%-ном растворе H2SO4 при Т:Ж=1: 10 в присутствии NaOCl при температуре 70-80оС в течение 4 ч [4] В результате из нефтяного кокса извлекали ванадий до 84% Значительным недостатком способа является применение реактива NaOCl в качестве окислителя, который в реальных условиях производства частично разлагается, с загрязнением хлором атмосферы. Применение больших объемов растворов H2SO4 при Т:Ж=1:10 в течение 4 ч делало малопроизводительной работу измельчающего оборудования.

Цель изобретения уменьшение загрязнения атмосферы и повышение производительности.

Поставленная цель достигается тем, что нефтяной кокс измельчают до размеров <100 мкм, выдерживают в присутствии воздуха при температуре 380-420оС в течение 2-6 ч, подачу воздуха регулируют так, чтобы потери массы кокса составили 40-70% термированный кокс выщелачивают в течение 2-3 ч при Т:Ж от 1:3 до 1:5 и температуре 90-100оС.

Нефтяной кокс (термоконтактного крекинга, замедленного коксования или другого происхождения) измельчают при помощи конусной инерционной дробилки или шаровой мельницы до получения максимальных размеров частиц 100 мкм. Повышение удельной поверхности измельченного кокса способствует дальнейшему развитию пор и сложного рельефа поверхности в процессе термической обработки и облегчает диффузию ванадия. При термировании 40-70% массы кокса теряется за счет выгорания углерода. При этом ванадий из выгоревшей части кокса переходит в зольную фазу в виде водно- и кислотно-растворимых соединений. Мягкие условия термирования при температуре 380-420оС позволяют создать условия для предотвращения уноса ванадийсодержащей золы. Ванадий из оставшейся части кокса в результате частичного окисления при термической обработке и при наличии высокой удельной поверхности также частично переходит в окисленные водно- и кислотно-растворимые формы.

Термическую обработку измельченного кокса проводят в трубчатой печи при температуре 380-420оС. Доступ воздуха в печь регулируют таким образом, чтобы за 2-6 ч потери массы кокса составили 40-70% Максимальное извлечение ванадия 87-92% достигается при потере массы кокса 55-70% Выщелачивание термированного кокса проводят в открытом сосуде с перемешивающим устройством. Термированный кокс смешивают с раствором серной кислоты концентрацией 10-30 г H2SO4 на 100 г H2O. Т:Ж поддерживают в интервале от 1:3 до 1:5. Процесс выщелачивания проводят в течение 2-3 ч при 90-100оС. Оставшийся после извлечения ванадия углерод может быть использован в химическом производстве и в резиновой промышленности.

По сравнению со способом по прототипу снижается масса жидкой фазы при выщелачивании с 10 до 3-5 мас.ч. на 1 мас.ч. твердой фазы, сокращается экспозиция с 4 до 2-3 ч, что позволяет более производительно эксплуатировать оборудование. По предлагаемому способу не применяется гипохлорид натрия и не происходит загрязнения хлором атмосферы при его разложении.

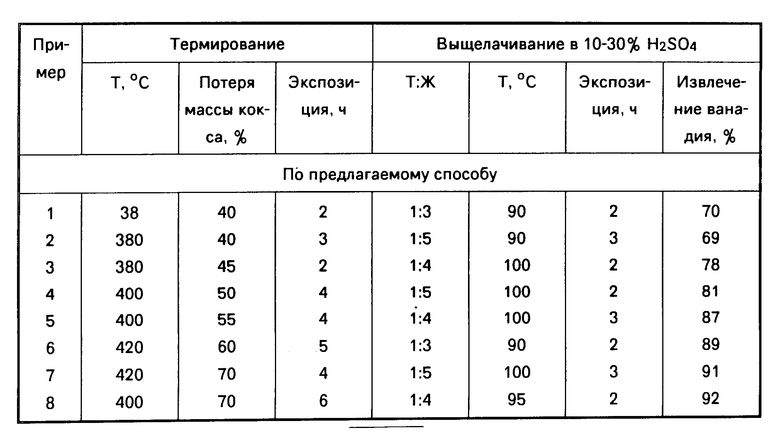

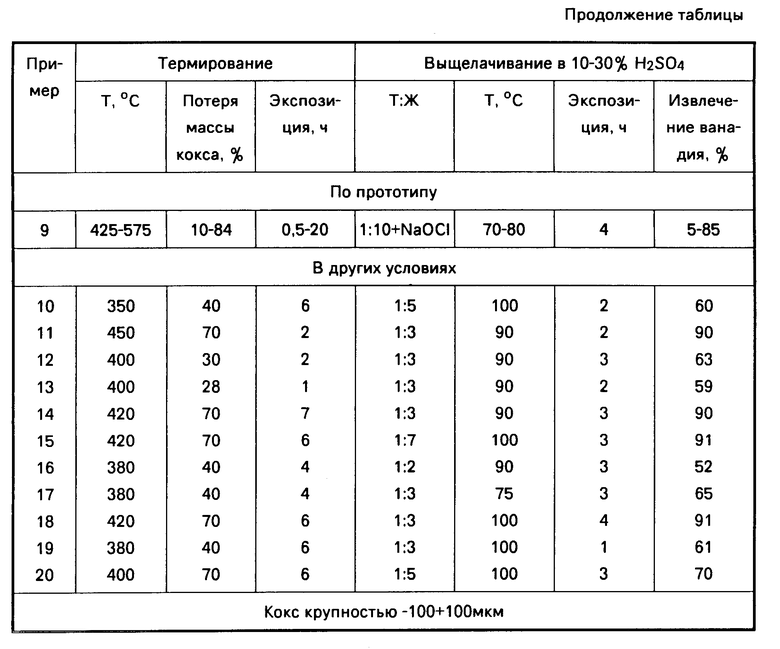

Условия реализации способа определены экспериментально и приведены в таблице (примеры 1-8). Снижение температуры термирования ниже 380оС приводит к снижению извлечения ванадия (пример 10) по сравнению с заявляемыми условиями процесса (примеры 1-8). Повышение температуры термирования выше 420оС не приводит к повышению извлечения ванадия по сравнению с заявляемыми условиями и нецелесообразно из-за возрастания затрат электроэнергии (пример 11).

Ограничение подачи воздуха при термировании и снижение за счет этого потери массы кокса ниже 40% приводят к снижению извлечения ванадия из кокса (пример 12). Повышение подачи воздуха с целью повысить потерю массы кокса при термировании приводит к сокращению массы и потере остаточного углерода, в то время как извлечение ванадия может возрасти только на 8% (с 92 до 100% ). Поэтому нецелесообразно повышение потерь массы кокса из-за высоких потерь остаточного углерода и малого прироста извлечения ванадия.

Сокращение экспозиции менее 2 ч не позволяет достичь потери массы кокса 40% в результате снижается извлечение ванадия (пример 13). Превышение экспозиции свыше 6 ч не приводит к возрастанию извлечения ванадия при прочих равных условиях (пример 14).

Понижение отношения Т:Ж ниже 1:5 при выщелачивании (повышение массы раствора серной кислоты на единицу массы кокса) нецелесообразно, поскольку не приводит к повышению извлечения ванадия (пример 15). Возрастание отношения Т: Ж при выщелачивании выше 1:3 (уменьшение массы раствора серной кислоты на единицу массы кокса) приводит к снижению извлечения ванадия из кокса (пример 16).

Выход за нижний предел температурного интервала выщелачивания сокращает скорость перевода ванадия в раствор и извлечение ванадия падает (пример 17). Верхний предел температурного интервала ограничен точкой кипения разбавленного раствора серной кислоты 100оС. Применение экспозиции выщелачивания выше 3 ч не приводит к повышению извлечения ванадия (пример 18). Сокращение экспозиции ниже 1 ч не позволяет завершиться реакции выщелачивания ванадия (пример 19).

Использование нефтяного кокса крупностью выше 100 мкм с пониженной удельной поверхностью замедляет реакцию выщелачивания из кокса и понижает извлечение ванадия (пример 20).

П р и м е р 1. Берут высокосернистый нефтяной кокс термоконтактного крекинга и измельчают при помощи конусной инерционной дробилки до размеров частиц менее 100 мкм. Помещают кокс в барабанную печь с температурой в наиболее горячей части 380оС. Ведут процесс термирования так, чтобы кокс находился в горячей части печи 2 ч. Доступ воздуха в печь регулируют так, чтобы потеря массы кокса составила 40% от исходного. Термированный кокс охлаждают на воздухе. В открытом сосуде с перемешивающим устройством проводят выщелачивание в 20% -ном растворе H2SO4. Экспозиция выщелачивания 2 ч, температура 90оС. Полученный раствор отделяют от нерастворимого остатка фильтрованием. Извлечение ванадия в раствор составило 70% раствор направляют на производство технической пятиокиси ванадия известными методами. Нерастворимый остаток после высушивания может быть использован в химической промышленности.

Предлагаемый способ позволяет извлекать ванадий из нефтяного кокса на 69-92% при выходе остаточного углерода 60-30% от массы исходного кокса. Сохранение части углерода кокса повышает экономические показатели всего процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНВАНАДИЕВОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЕРУ | 1990 |

|

SU1782047A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ И НИКЕЛЯ ИЗ КОКСА ДЛЯ ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2685290C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ | 1991 |

|

RU2025524C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1992 |

|

RU2034782C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ОКИСЛОВ ВАНАДИЯ И ОКИСЛОВ ЖЕЛЕЗА | 1992 |

|

RU2033450C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ НЕФТЯНОГО КОКСА | 2017 |

|

RU2647725C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ НЕФТЯНЫХ КОКСОВ | 1988 |

|

SU1616169A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ | 1988 |

|

SU1524515A1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 1993 |

|

RU2061857C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА ОСТАТОЧНОЙ ВОДЫ НЕФТЕГАЗОНАСЫЩЕННЫХ ПЛАСТОВ | 1988 |

|

SU1702795A1 |

Изобретение относится к способу извлечения ванадия из нефтяного кокса. Сущность: нефтяной кокс измельчают до максимального размера частиц 100 мкм, затем подвергают термической обработке при 380 - 420°С при подаче воздуха в течение 2 - 6 ч и выщелачиванию в растворе серной кислоты в течение 2 - 3 ч при Т : Ж 1 : 3 и температуре 90 - 100°С. 1 табл.

СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ НЕФТЯНОГО КОКСА, включающий термическую обработку в присутствии воздуха и последующее выщелачивание в растворе соляной кислоты, отличающийся тем, что нефтяной кокс измельчают до максимального размера частиц 100 мкм, термическую обработку ведут при 380-420oС в течение 2 6 ч при регулировании подачи воздуха, соответствующем потерям массы кокса 40 70% выщелачивание осуществляют в течение 2-3 ч при Т Ж 1 (3 5) и температуре 90-100oС.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ситникова Г.Ю | |||

| и др | |||

| Роль термоокисления в процессе извлечения ванадия из нефтяного кокса /твердых нефтяных остатков/ | |||

| - Нефтехимия, т.30, N 4, 1990, с.449-452. | |||

Авторы

Даты

1995-04-20—Публикация

1992-05-28—Подача