Изобретение относится к способу термической обработки алюминиевых сплавов, используемых в качестве конструкционных материалов в изделиях новой техники и изделиях народного хозяйства.

Известен традиционный способ термической обработки алюминиевых сплавов, включающий нагрев под закалку, охлаждение с критической скоростью и старение искусственное или естественное. В качестве охлаждающей среды применяют холодную, горячую, кипящую воду, азот, водный раствор полимеров [1]

В известном способе при обеспечении требуемого уровня стандартных механических свойств и коррозионной стойкости не всегда удается избежать в полуфабрикатах и деталях высоких внутренних остаточных напряжений, наличие которых может вызвать закалочные трещины, привести к короблению деталей и полуфабрикатов в процессе закалочного процесса или при последующей механической обработке, снизить коррозионную стойкость и работоспособность изделия.

Наиболее близким к предлагаемому способу является известный способ термической обработки алюминиевого сплава марки 2024, включающий нагрев под закалку и ступенчатое охлаждение со скоростями не менее 150оС/с. Для обеcпечения необходимого уровня коррозионных cвойcтв cкороcть охлаждения в интервале 395-150оС должна быть не менее 945оС/с [2] Однако при больших скоростях охлаждения при закалке полуфабрикатов, особенно сложной конфигурации, существует опасность возникновения высоких внутренних остаточных напряжений и как следствие этого возникновение коробления и необходимость применения трудно контролируемой, регулируемой и учитываемой степени правки. Помимо повышения трудоемкости изготовления, такая правка может вызвать появление трещин, приводить к появлению неравномерных внутренних остаточных напряжений и ухудшению свойств (уменьшение запаса пластичности, сопротивление усталости, характеристик разрушения, коррозионной стойкости и т.д.).

Кроме того, при резкой закалке сплавы алюминия, относящиеся к системам алюминий-магний-литий, алюминий-цинк-магний-медь и др. чувствительны к коррозионному растрескиванию. Превысить критическую скорость закалки сплава Д16Т (2024) (Vкр550оС/с) при охлаждении в холодной воде удается по всему сечению только при толщине примерно до 10 мм. Поэтому на практике приходится считаться с реальностью замедленного охлаждения даже при самой интенсивной среде охлаждения, т. е. известный способ имеет ограниченное применение и приводит к возникновению высоких внутренних остаточных напряжений.

Цель изобретения снижение внутренних остаточных напряжений при высоком уровне механических и коррозионных свойств.

Предлагаемый способ термической обработки алюминиевых сплавов включает нагрев под закалку, двухступенчатое охлаждение, на первой ступени охлаждение проводят до 270-120оС со скоростью 0,2-50оС/с, а на второй ступени со скоростью 0,01-40оС/с. Скорости на второй и первой ступенях охлаждения выбирают из соотношения от 0,05-0,8, затем проводят старение.

Известны различные пути снижения уровня внутренних остаточных напряжений. Одним из эффективных направлений предотвращения коробления и снятия остаточных напряжений является снижение скорости охлаждения при закалке, например за счет изотермической закалки [3] Однако снижение скорости охлаждения в критическом температурном интервале при такой закалке приводит к снижению коррозионной стойкости и механических свойств. Поэтому этот способ широкого применения не получил.

В известных решениях при применении изотермических и ступенчатых закалок основное внимание уделяется выбору скорости охлаждения в критическом темпе- ратурном интервале и не рассматривается возможность корреляции ее в зависимости от скорости охлаждения ниже критического интервала.

Снижение остаточных внутренних напряжений может быть достигнуто также применением нагревов после закалки, т.е. нагревов в области ниже критического температурного интервала. Так повышение температуры до уровня температур, так называемых смягчающих режимов старения Т2 и Т3 (160-180)оС), например, для сплавов системы алюминий-цинк-магний-медь при выдержке более 2 ч приводит к снижению внутренних остаточных напряжений до 30-50% [3] Нагрев при 220оС в течение 0,5 ч приводит к снижению внутренних остаточных напряжений до 80% в полуфабрикатах из сплава марки 1420. Поэтому для многих алюминиевых сплавов, несмотря на снижение механических свойств, высокотемпературные режимы старения широко применяются.

Актуальны работы по снижению внутренних остаточных напряжений при сохранении высокого уровня коррозионных и механических свойств. В известных решениях улучшение одних характеристик достигается за счет ухудшения других.

Авторами предлагается снизить уровень внутренних остаточных напряжений без снижения коррозионных и механических свойств. Такое решение стало возможным за счет нового подхода к решению задачи, а именно, за счет регламентации скорости охлаждения в температурном интервале ниже критического, что и позволило снизить скорость охлаждения в критическом интервале, и как следствие, уменьшить коробление и уровень внутренних остаточных напряжений.

Регламентируя скорость охлаждения ниже 270-120оС в термокинетическом режиме можно компенсировать имеющееся снижение механических свойств при снижении скорости охлаждения в критическом температурном интервале, т.е. в предлагаемом способе снижение внутренних остаточных напряжений достигается как за счет снижения скорости охлаждения, так и за счет нагревов при температурах менее 270оС в термокинетическом интервале.

Для реализации предлагаемого технического решения в качестве охлаждающей среды используют водовоздушные смеси, в том числе спреерное охлаждение, воздух под давлением. Старение проводят искусственное или естественное. Предлагаемый способ является универсальным и приоритетным направлением при закалке термически упрочняемых алюминиевых сплавов. Регулирование скорости охлаждения в предлагаемом способе достигается соотношением воды и смеси, давлением воздуха и т.д.

Указанные широкие интервалы скоростей охлаждения и температур обусловлены применением предлагаемого способа для сплавов алюминия с различной устойчивостью твердого раствора. Скорость охлаждения, соответствующая нижнему пределу, выбрана с учетом обработки сплавов системы алюминий-магний-литий, а верхний предел для cплавов cиcтемы алюминий-медь- магний и алюминий-медь. Скорости охлаждения ниже нижнего предела приводят к снижению механических свойств, а выше верхнего предела увеличиваются коробление и уровень внутренних остаточных напряжений.

Поскольку охлаждение на второй ступени по сравнению с охлаждением на первой ступени проводят с более низкими скоростями охлаждения, то из-за опасности снижения механических свойств и коррозионной стойкости температуры выше 270оС не допускаются. При температурах ниже 120оС при данных скоростях охлаждения не наблюдается эффект снижения остаточных напряжений, а механические свойства снижаются.

П р и м е р 1. Штамповки толщиной 80 мм из сплава марки 1420 нагревали до 450оС, охлаждали на воздухе под вентилятором на первой ступени со скоростью охлаждения 0,2оС/с до 230оС, а на второй ступени охлаждения до комнатной температуры со скоростью 0,01оС/с (отношение скорости на второй и на первой и ступенях охлаждения 0,05). Старение сплава осуществляли по режиму 120оС, 12 ч + 210оС, 2 ч.

П р и м е р 2. Плиты толщиной 35 мм из сплава типа 1420 нагревали до 450оС, охлаждали в водовоздушной смеси на первой ступени со скоростью охлаждения 0,9оС/с до 250оС, а на второй ступени охлаждения до комнатной температуры со скоростью 0,3оС/с (отношение скорости на второй и на первой и ступенях охлаждения 0,33). Старение сплава осуществляли по режиму 120оС, 24 ч.

П р и м е р 3. Лист толщиной 9 мм из сплава марки Д16ч нагревали до 495оС, охлаждали в водовоздушной смеси на первой ступени со скоростью охлаждения 50оС/с до 120оС, а на второй ступени охлаждения до комнатной температуры со скоростью 40оС/с (отношение скорости на второй и на первой и ступенях охлаждения 0,8). Старение сплава естественное.

П р и м е р 4. Штамповки толщиной 100 мм из сплава марки АК4-1 нагревали до 525оС, охлаждали на первой ступени охлаждения со скоростью 5оС/с с помощью спреерного устройства до 270оС, а на второй ступени охлаждения со скоростью 2оС/с (отношение скорости охлаждения на второй и на первой и ступенях охлаждения 0,4). Старение сплава осуществляли по режиму 190оС, 16 ч.

П р и м е р 5. Лист толщиной 1 мм из сплава марки Д16ч нагревали до 495оС, охлаждали на первой ступени с помощью спреера со скоростью охлаждения 1500оС/с до 250оС, а на второй ступени охлаждения до комнатной температуры со скоростью 490оС/с (отношение скорости на второй и на первой и ступенях охлаждения 0,32). Старение сплава естественное.

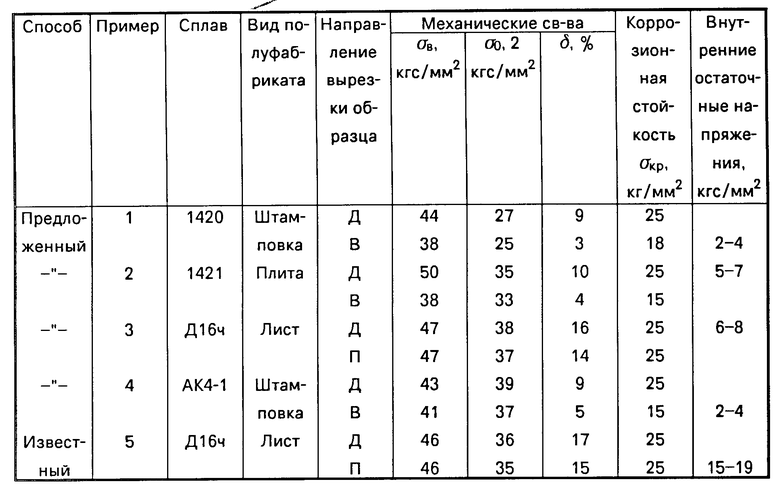

В таблице приведены механические и коррозионные свойства и уровень остаточных напряжений в исследуемых полуфабри- катах.Коррозионные свойства оценены методом постоянной деформации по ГОСТ 9.021-74.

Как видно из данных таблицы, полуфабрикаты, обработанные по предлагаемому способу, имеют более низкие внутренние остаточные напряжения в сравнении с известным при практически одинаковом уровне механических свойств.

Таким образом, полученные результаты по опробованию предлагаемого способа дают основание рекомендовать его для широкого использования при термообработке различных полуфабрикатов из термически упрочняемых сплавов на основе алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1992 |

|

RU2027793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ И/ИЛИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЙ-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048592C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1762572C |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1762573C |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ | 1988 |

|

RU1533357C |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ - СКАНДИЙ | 1991 |

|

RU2031970C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

Сущность изобретения: способ термической обработки алюминиевых сплавов включает нагрев под закалку и двухступенчатое охлаждение на первой ступени со скоростью 0,2 - 50°С/с до 270 - 120°С, а на второй - до комнатной температуры со скоростью 0,01 - 40°С/с. Отношение скорости на второй ступени к скорости на первой составляет 0,05 - 0,8. Затем проводят старение. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ, включающий нагрев под закалку, двухступенчатое охлаждение и старение, отличающийся тем, что на первой ступени охлаждение проводят до 270 120oС со скоростью 0,2 - 50oС/с, а на второй со скоростью 0,01-40oС/с, при этом отношение скорости на второй ступени к скорости на первой составляет 0,05-0,8.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Металловедение алюминия и его сплавов./Под ред | |||

| И.Н.Фридляндера | |||

| М.: Металлургия, 1983, с.169-179. | |||

Авторы

Даты

1995-04-20—Публикация

1992-10-02—Подача