Изобретение относится к прокатке стальных слитков.

Известен способ прокатки стальных слитков, при котором в направлении вытяжки металла образуется так называемая "полосчатая структура", образование которой обуславливается тем, что неметаллическое включение и другие неоднородности, присущие каждому металлу, при прокатке располагаются рядами в направлении вытяжки. Вследствие этого механические и другие свойства металла в продольном и поперечном направлениях различны: в поперечном они значительно меньше. Особенно снижена механическая прочность в поперечном направлении проката круглого сечения (бесшовные трубы, оси, валы и др. изделия) из-за наличия в их поверхностном слое продольных трещин в результате раската неметаллических и газовых включений в поверхностном слое слитка. Хотя поверхностные дефекты заготовок удаляют: обдиркой поверхностного слоя на специальных станках, зачисткой автогеном, вырубкой пневматическим зубилом и др. обнаруживается окончательный брак заготовок (до 1,65-2%) и готовых труб. Кроме того, снижается механическая прочность труб и других прокатных изделий в поперечном направлении из-за известной анизотропности проката.

Задачей изобретения является повышение механической прочности проката в поперечном направлении, например поперечных разрывов "полосчатой структуры" от раската вдоль немеханических и газовых включений в поверхностном слое слитка.

Для этого в очаге деформации прокатываемый стальной слиток подвергается дополнительной деформации путем вдавливания в его поверхность шарообразных выступов, радиусом 0,013-0,014D, высотой 0,025-0,035D. Выступы расположены на расстоянии друг от друга по оси прокатки в пределах 0,04-0,065D и в поперечном направлении 0,052-0,055D, где D диаметр валка.

За счет поперечных сдвигов прерывается "полосчатая структура" в поверхностном слое заготовки и рассредотачивается по ширине с изменением угла направления с полным восстановлением механической прочности в поперечном направлении. Сдвиги в продольном направлении позволяют выкатывать углубления до ровной поверхности.

Поскольку при давлении в трубах наибольшие растягивающие напряжения испытывают их поверхностные слои, то прерывы совпадающих по длине штанги трещин от раскатанных в поверхностном слое слитка неметаллических и газовых включений и других неоднородностей повысят механическую прочность проката и, в частности, круглого профиля в поперечном направлении и уменьшат их отбраковку при изготовлении.

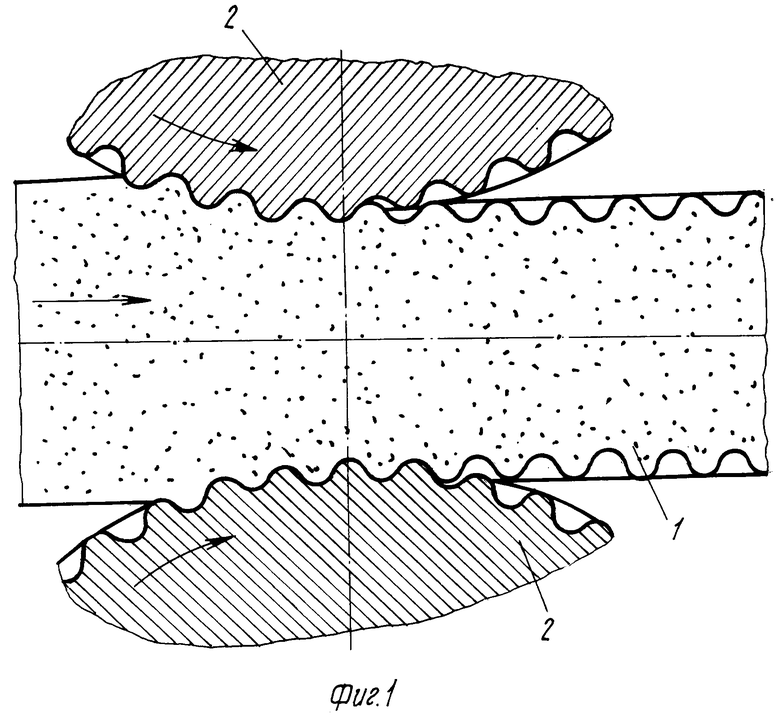

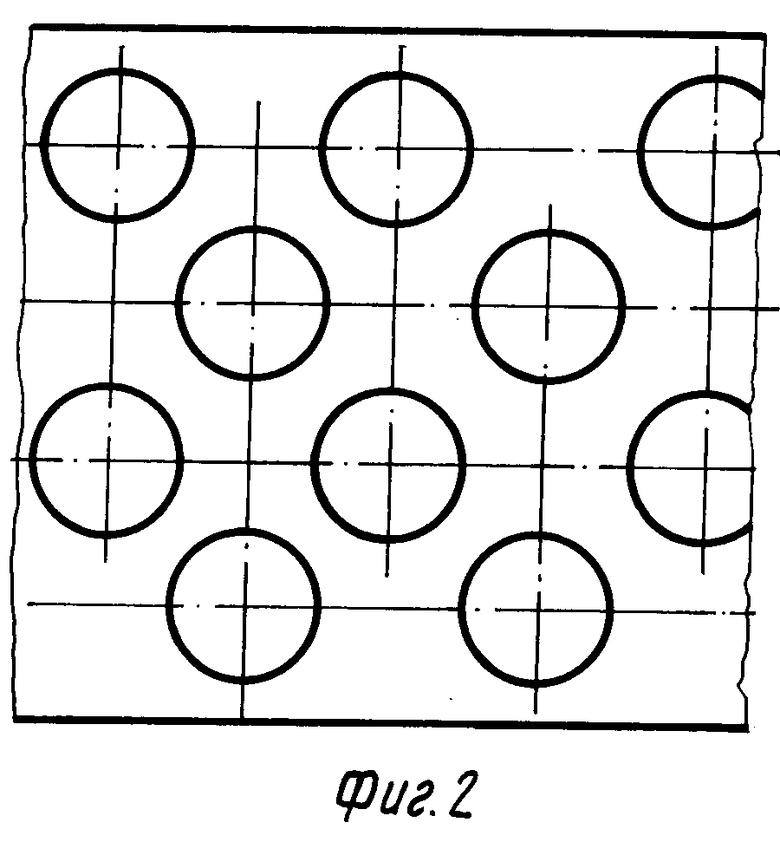

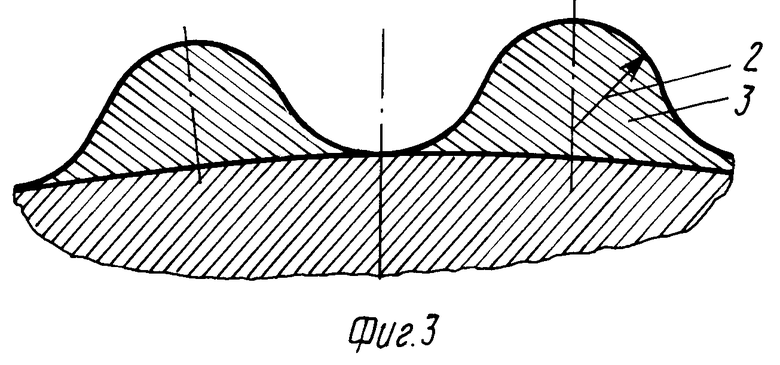

На фиг. 1 показан продольный разрез по обоим валкам прокатного стана; на фиг. 2 вид одной из поверхностей обжатого слитка; на фиг. 3 поперечное сечение прокатного валка с прикрепленными в его поверхности шарообразными выступами.

Способ осуществляют следующим образом.

При прокатке слитка 1 в одном из калибров валков 2 с наваренными на их поверхности выступами 3 на всех гранях и углах слитка 1 остаются шарообразные углубления. В результате весь поверхностный слой слитка подвергается вертикальным и поперечным сдвигам, прерывающим "полосчатую структуру" слитка как по неметаллическим и газовым включениям, так и другим неоднородностям поверхностного слоя слитка, что направлено на значительное повышение прочностных свойств проката в поперечном направлении.

Расположение выступов 3 принято в шахматном порядке с расстояниями между ними: вдоль оси прокатки в пределах 4-6% а в поперечном направлении 5,2-6,5% от диаметра валков 2.

Высоту выступа 3 выбирают в пределах 0,025-0,035D, радиус r выступов в пределах 0,013-0,015D. Выступы могут быть приварены к поверхности валка, а также могут быть изготовлены как штамповкой, так и литьем в кокиль. Срок службы их не меньше срока службы валиков с плоским калибром, поскольку при обычном охлаждении валков эти выступы охлаждаются до более низкой температуры. Нет опасности и среза сварных швов из-за колебаний температуры выступов, поскольку колебание температуры происходит только в поверхностном слое, глубиной в несколько миллиметров, и эти колебания компенсируются повышением высоты выступа. Не вызовет особых трудностей и приварка выступов к валкам. При прокатке выступы выравниваются в поверхностный слой слитка и вызывают поперечные и продольные сдвиги окружающих участков металла. При этом поперечные сдвиги прерывают продольные несплошности.

Прокатка по предлагаемому способу позволяет повысить механические свойства проката в поперечном направлении, уменьшить затраты на удаление поверхностных дефектов подкатов и, следовательно, уменьшить брак заготовок и брак труб на трубопрокатных заводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ ФУТЕРОВКИ ВЫПУСКНОГО ЖЕЛОБА СТАЛЕПЛАВИЛЬНОГО АГРЕГАТА И СТАЛЕРАЗЛИВОЧНОГО КОВША | 1990 |

|

RU2033591C1 |

| ИЗЛОЖНИЦА ДЛЯ РАЗЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 1990 |

|

RU2032489C1 |

| Способ получения слитков полуспокойной стали | 1990 |

|

SU1770040A1 |

| Устройство для сифонной разливки стали | 1989 |

|

SU1696107A1 |

| Устройство для разливки стали сверху | 1990 |

|

SU1787661A1 |

| Изложница | 1990 |

|

SU1766597A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 2011 |

|

RU2484907C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

Использование: прокатка стальных слитков. Сущность изобретения: поверхностный слой прокатываемого слитка подвергают дополнительной деформации. У поверхности профилированных прокатных валков формируют выступы шарообразной формы радиусом 0,013-0,015D, высотой 0,025-0,035D, которые расположены на расстоянии друг от друга вдоль оси прокатки в пределах 0,04-0,065D и в перпендикулярном направлении в пределах 0,052-0,065D, где D-диаметр валка. При прокатке выступы вдавливаются в поверхностный слой слитка и вызывают поперечные и продольные сдвиги окружающих участков металла. При этом поперечные сдвиги прерывают продольные несплошности. 3 ил.

СПОСОБ ПРОКАТКИ ЗАГОТОВКИ, включающий прокатку слитков в профилированных валках с образованием углублений ответной формы на поверхности заготовки, отличающийся тем, что, с целью повышения прочности проката в поперечном направлении путем поперечных разрывов "полосчатой структуры" от раската вдоль неметаллических и газовых включений в поверхностном слое слитка, углубления на поверхности подката формируют шарообразной формы радиусом 0,013 0,015 D, глубиной 0,025 0,035 D, которые расположены на расстоянии друг от друга вдоль оси прокатки в пределах 0,04 0,65 D и в перпендикулярном направлении в пределах 0,052 0,055 D, где D диаметр валка.

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-30—Публикация

1990-11-20—Подача