Изобретение относится к прокатному производству, а именно к оборудованию черновой листопрокатной клети, и может быть использовано на универсальных, широкополосных и толстолистовых станах горячей прокатки.

Цель изобретения - улучшение качеству прокатываемого металла и увеличение срока службы валков.

На бочке валка выполнены кольцевые проточки переменной глубины, увеличивающейся от середины к краю.

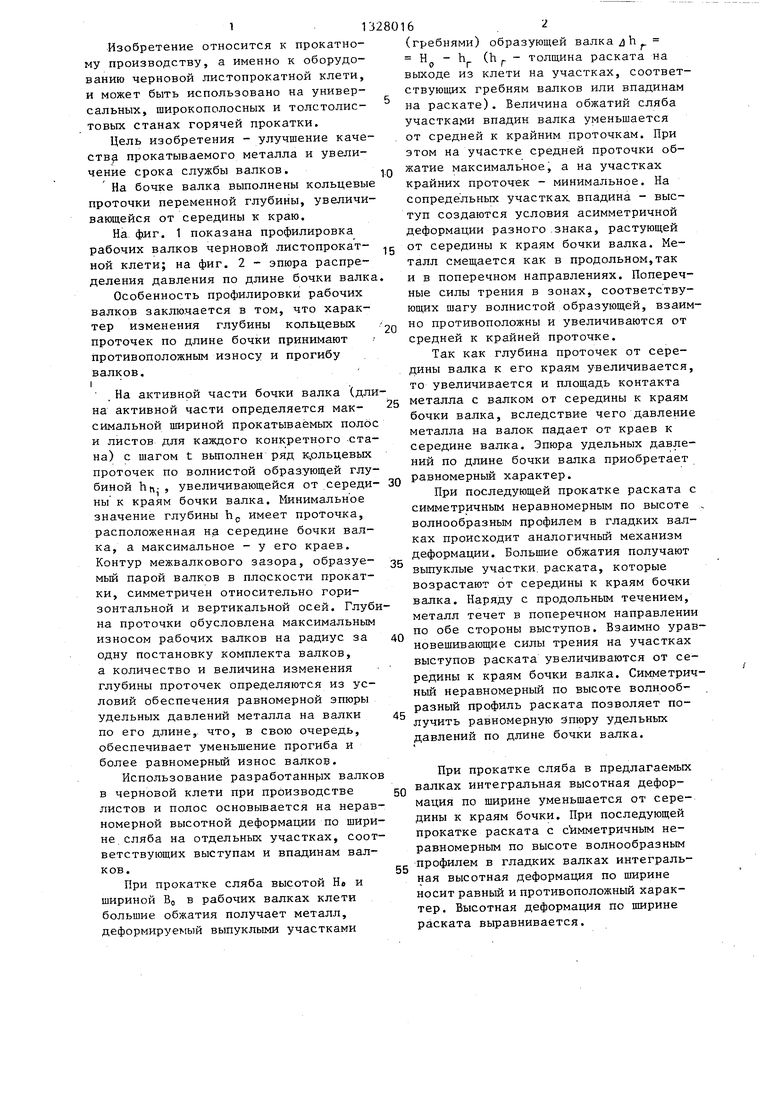

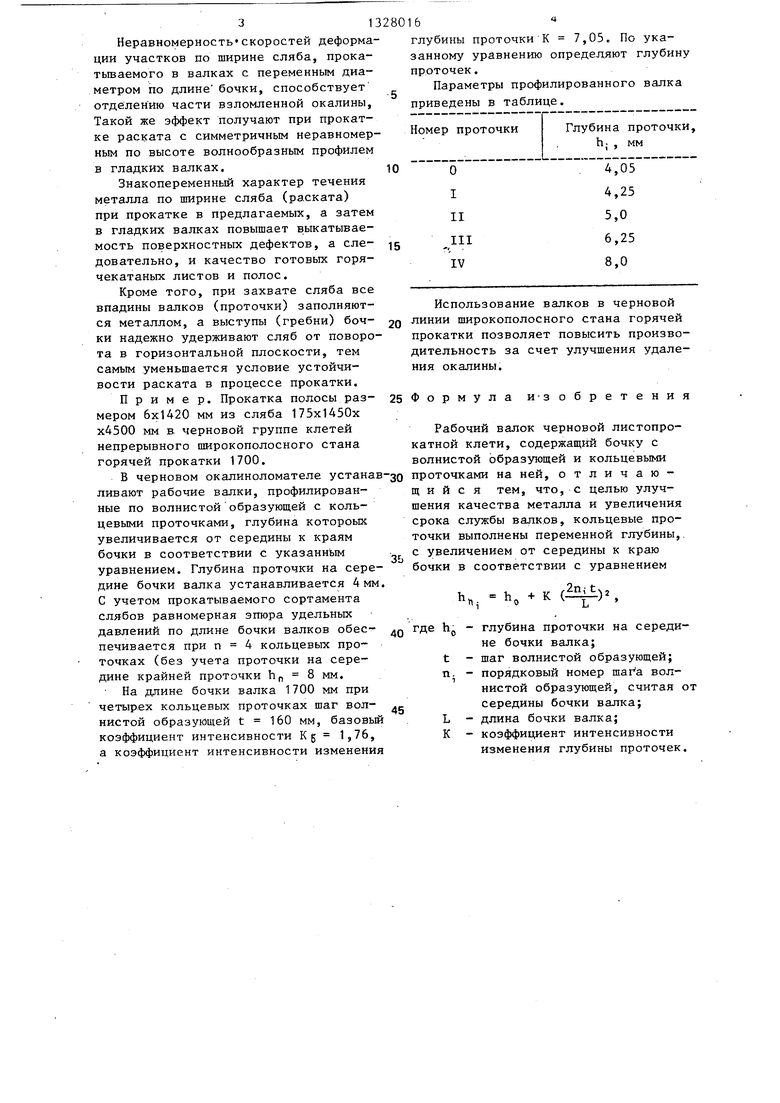

На фиг. 1 показана профилировка рабочих валков черновой листопрокатной клети; на фиг. 2 - эпюра распределения давления по длине бочки валка

Особенность профилировки рабочих валков заключается в том, что характер изменения глубины кольцевых проточек по длине бочки принимают Противоположным износу и прогибу

валков.

I

.На активной части бочки валка (длина активной части определяется максимальной шириной прокатываемых полос и листов для каждого конкретного стана) с шагом t вьтолнен ряд крльцевых проточек по волнистой образующей глубиной ht. , увеличивающейся от середины к краям бочки валка. Минимальное значение глубины h имеет проточка, расположенная на середине бочки валка, а максимальное - у его краев. Контур межвалкового зазора, образуемый парой валков в плоскости прокатки, симметричен относительно горизонтальной и вертикальной осей. Глубина проточки обусловлена максимальным износом рабочих валков на радиус за одну постановку комплекта валков, а количество и величина изменения глубины проточек определяются из условий обеспечения равномерной эпюры удельных давлений металла на валки по его длине, что, в свою очередь, обеспечивает уменьшение прогиба и более равномерный износ валков.

Использование разработанн{)1х валков в черновой клети при производстве листов и полос основывается на неравномерной высотной деформации по ширине сляба на отдельных участках, соответствующих выступам и впадинам валков.

При прокатке сляба высотой Не и шириной BO в рабочих валках клети большие обжатия получает металл, деформируемый выпуклыми участками

(гребнями) образующей валка h

Н,

5

0

5

0

5

0

5

- из

(h р - толщина раската на выходе из клети на участках, соответ- ствуюш 1х гребням валков или впадинам на раскате). Величина обжатий сляба участками впадин валка уменьшается от средней к крайним проточкам. При этом на участке средней проточки обжатие максимальное, а на участках крайних проточек - минимальное. На сопредельных участках впадина - выступ создаются условия асимметричной деформации разного .знака, растующей от середины к краям бочки валка. Металл смещается как в продольном,так и в поперечном направлениях. Поперечные силы трения в зонах, соответствующих шагу волнистой образующей, взаимно противоположны и увеличиваются от средней к крайней проточке.

Так как глубина проточек от середины валка к его краям увеличивается, то увеличивается и площадь контакта металла с валком от середины к краям бочки валка, вследствие чего давление металла на валок падает от краев к середине валка. Эпюра удельных давлений по длине бочки валка приобретает равномерньй характер.

При последующей прокатке раската с симметричным неравномерным по высоте . волнообразным профилем в гладких валках происходит аналогичный механизм деформации. Большие обжатия получают вьшуклые участки, раската, которые Возрастают от середины к краям бочки валка. Наряду с продольным течением, металл течет в поперечном направлении по обе стороны выступов. Взаимно уравновешивающие силы трения на участках выступов раската увеличиваются от середины к краям бочки валка. Симметричный неравномерньй по высоте волнооб- , разный профиль раската позволяет получить равномерную эпюру удельных давлений по длине бочки валка.

При прокатке сляба в предлагаемых валках интегральная высотная деформация по ширине уменьшается от середины к краям бочки. При последующей прокатке раската с с имметричным неравномерным по высоте волнообразным профилем в гладких валках интегральная высотная деформация по ширине носит равный и противоположный характер. Высотная деформация по ширине раската выравнивается.

Неравномерность скоростей деформации участков по ширине сляба, прока- тьтаемого в валках с переменным диаметром по длине бочки, способствует отделению части взломленной окалины. Такой же эффект получают при прокатке раската с симметричным неравномерным по высоте волнообразньм профилем в гладких валках.

Знакопеременный характер течения металла по ширине сляба (раската) при прокатке в предлагаемых, а затем в гладких валках повышает выкатывае- мость поверхностных дефектов, а следовательно, и качество готовых горячекатаных листов и полос.

Кроме того, при захвате сляба все впадины валков (проточки) заполняются металлом, а выступы (гребни) бочки надежно удерживают сляб от поворота в горизонтальной плоскости, тем самым уменьшается условие устойчивости раската в процессе прокатки.

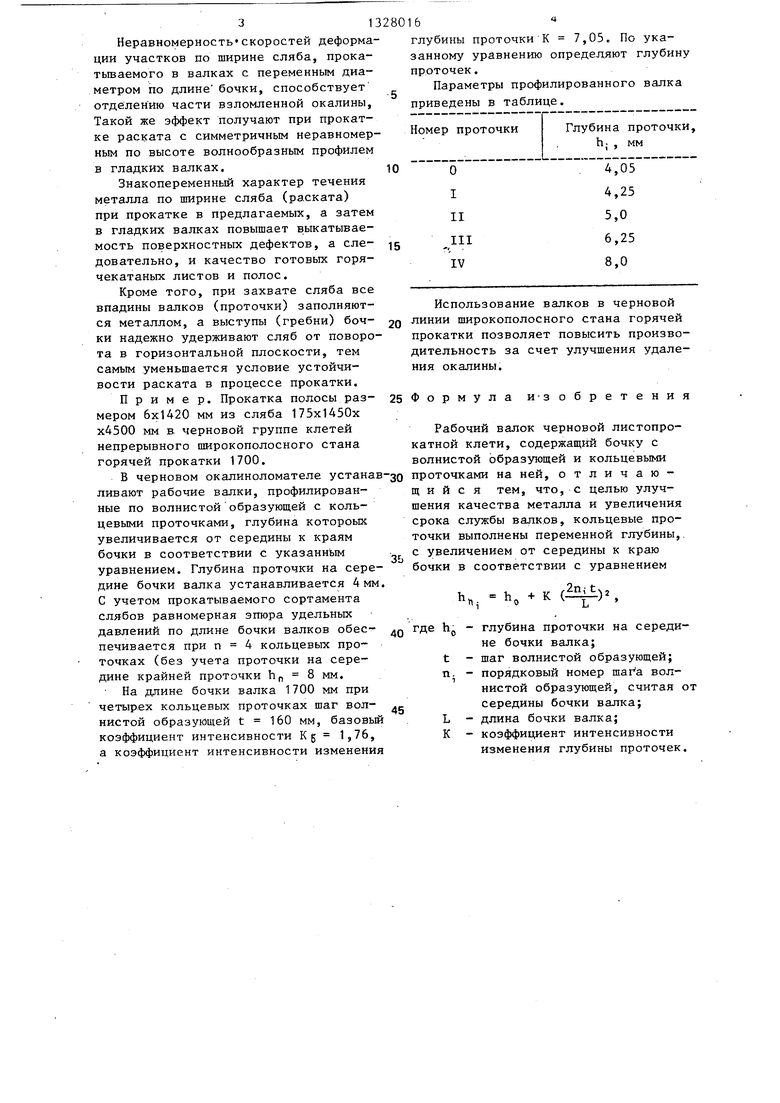

Пример. Прокатка полосы размером 6x1420 мм из сляба 175х1450х х4500 мм в черновой группе клетей непрерывного широкополосного стана горячей прокатки 1700.

В черновом окалиноломателе устана ливают рабочие валки, профилированные по волнистой образующей с кольцевыми проточками, глубина котороых увеличивается от середины к краям бочки в соответствии с указанным

уравнением. Глубина проточки на середине бочки валка устанавливается 4мм С учетом прокатываемого сортамента слябов равномерная эпюра удельных давлений по длине бочки валков обеспечивается при п 4 кольцевых проточках (без учета проточки на середине крайней проточки h, 8 мм.

На длине бочки валка 1700 мм при четырех кольцевых проточках шаг волнистой образующей t 160 мм, базовый коэффициент интенсивности Kg 1,76, а коэффициент интенсивности изменения

глубины проточки к 7,05. По указанному уравнению определяют глубину проточек.

Параметры профилированного валка приведены в таблице.

10

15

Использование валков в черновой линии широкополосного стана горячей прокатки позволяет повысить производительность за счет улучшения удаления окалины.

Формула И З обретения

Рабочий валок черновой листопрокатной клети, содержащий бочку с волнистой образующей и кольцевыми проточками на ней, отличающийся тем, что, с целью улучшения качества металла и увеличения срока службы валк.ов, кольцевые проточки выполнены переменной глубины,. с увеличением от середины к краю бочки в соответствии с уравнением

h, + К

flsii iz

т f

где hg - глубина проточки на середине бочки валка; шаг волнистой образующей; порядковый номер шаг а волнистой образующей, считая от середины бочки валка; длина бочки валка; коэффициент интенсивности изменения глубины проточек.

t

L К

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства листового проката | 1978 |

|

SU719716A1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| Комплект рабочих валков | 1986 |

|

SU1349815A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Валок клети листопрокатного стана | 1986 |

|

SU1340845A1 |

Изобретение относится к прокатному производству, а именно к оборудованию клети, и может быть использовано на универсальных, широкополос- ньпс и толстолистовых станах горячей прокатки. Цель изобретения - улучшение качества металла и увеличение срока службы валков. На рабочем валке по волнистой образующей выполнены кольцевые проточки переменной глубины, которые увеличиваются. 2 ил. 1 табл. (Л со IND 00 О5

Редактор В. Петраш

Составитель М. Благова

Техред А.Кравчук Корректор М. Демчик

Заказ 3427/11Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 2

| Способ получения листового проката | 1977 |

|

SU624665A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Калибр черновых валков для прокатки листов и полос | 1981 |

|

SU969340A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства листового проката | 1978 |

|

SU719716A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-18—Подача