Изобретение относится к металлургии, а именно к термомеханической обработке высокопрочных коррозионностойких сплавов на основе железа, в частности к способам горячей обработки сталей аустенитно- мартенситного класса, например, различных деталей сепараторов в молочной промышленности.

Известны способы обработки высокопрочных коррозионностойких сталей аустенитного и аустенитно-мартенситного классов, включающие нагрев и горячую деформацию материала при температурах начала деформирования 1100 1280оС и окончания деформирования 900 950оС (1:2). Основным недостатком известных способов является высокая температура процесса, что создает напряженный режим работы пресс-инструмента, в значительной степени сказывается на ухудшении качества поверхности металла, вызывает структурную неоднородность материала.

Наиболее близким к заявляемому объекту техническим решением, выбранным в качестве прототипа, является способ обработки сталей аустенитно-мартенситного класса [2] заключающиеся в нагреве заготовок до 1150-1200оС, деформацию охлаждения, закалке при 1200-1300оС и последующей деформации при 600-750оС.

Существующий способ обработки не позволяет получить металл высокого качества, т.к. с увеличением температуры закалки выше температуры фазового перехода пластичность и вязкость большинства мартенситностареющих сталей непрерывно снижается [2] кроме того, при температурах 1200-1300оС у сталей аустенитно-мартенситного класса наблюдается быстрый рост зерна, что существенно снижает деформационную способность материала.

Целью настоящего изобретения является повышение качества металла и пластичности в поперечном направлении.

Сущность способа состоит в том, что заготовки из аустенитно-мартенситной стали нагревают до 1150-1200оС, подвергают горячей деформации (ковка, штамповка и т.д.) при температуре охлаждения 1180-900оС, затем проводят закалку при 1050-1100оС и отпуск при 700-750оС, а последующую стадию горячего деформирования проводят при температуре 675-725оС.

Сравнительный анализ заявляемого способа с прототипом, показал, что отличие состоит в том, что после деформации охлаждения заготовку подвергают закалке при 1050-1100оС и отпуску при 700-750оС. Таким образом, заявляемый способ соответствует критерию новизна". В заявляемом способе используется свойство стали, обладающей аустенитно-мартенситным превраще- нием. Прямое γ-α превращение проявляется в процессе термической обработки материала, заключающейся в закалке с температур 1050-1100оС и последующем отпуске при температуре 700-750оС в течение 2 ч. Такая термообработка создает мартенситную структуру с небольшим количеством остаточного аустенита.

В известных технических решениях закалка с последующим отпуском применяется для получения оптимального сочетания характеристик прочности, пластичности и вязкости, а в предлагаемом способе для создания прямого γ->>α превращения, исключая дорогостоящую обработку холодом. Принципиальное отличие предлагаемой операции горячего деформирования, проводимой при 675-725оС, от используемых в настоящее время заключается в том, что при деформировании закаленных и отпущенных заготовок реализуется обратное α->>γ превращение, обуславливающее создание в металле квазисверхпластичного состояния. В этом случае α->>γ превращение используется при деформировании стали в отличие от известного применения обратного мартенситно-аустенитного превращения при нагреве ненагруженного материала для реализации эффекта "памяти формы" [1]

Таким образом, заявляемый способ соответствует критерию "существенные отличия".

П р и м е р 1. Для реализации предлагаемого способа были изготовлены цилиндрические образцы с размером рабочей части ⊘ 5 х 50 мм из стали 07Х16М6. Образцы отбирали на технологической стадии изготовления полуфабрикатов сепараторов после нагрева 1180оС и горячей деформации ковкой и штамповкой при температуре 1180-900оС с последующим охлаждением на воздухе. Образцы нагревали в камерной электропечи с силитовыми нагревателями до температуры 1050-1250оС, выдерживали при этих температурах в течение 5-10 мин, проводили закалку и отпуск при 700-750оС в течение 2 ч. Кроме предложенной термообработки (закалка + отпуск), для сравнения были взяты традиционные варианты термической обработки (закалка, нормализация, отжиг). Образцы подвергали растяжению при температуре 675оС, при этом максимальные усилия не превышали 5 кН. Для сравнения провели испытания образцов при температурах 900 и 950оС (наиболее распространенные режимы горячей деформации [1; 2]).

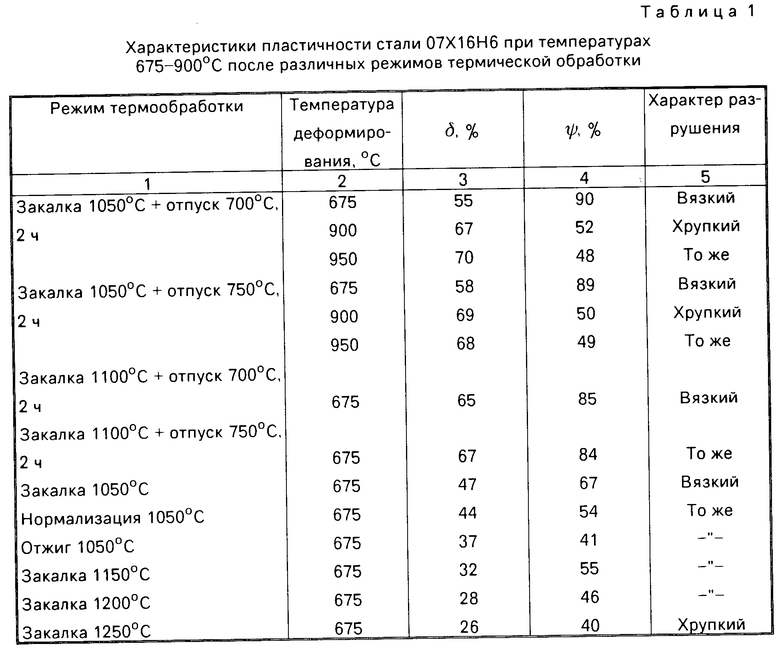

Экспериментальные результаты представлены в табл. 1.

На основании экспериментальных данных, представленных в табл. 1, можно сделать вывод, что наибольшей пластичностью обладает сталь, обработанная по режиму закалки с последующим отпуском при 700-750оС. Величина относительного сужения Ψ (основной критерий пластичности материала при горячей обработке давлением) у образцов, испытанных при температурах 900-950оС, значительно ниже, чем у образцов, испытанных при 675оС. Повышение температуры закалки стали с 1050-1100оС до 1150-1250оС приводит к снижению характеристик пластичности материала при температуре 675оС. Исследовали характер разрушения (табл. 1) и микроструктуру стали после деформирования при 675 и 900оС. Исследования показали, что при температурах 900 и 950оС в структуре металла появляются трещины, полости, а механизм деформирования и разрушения носит межкристаллитный характер.

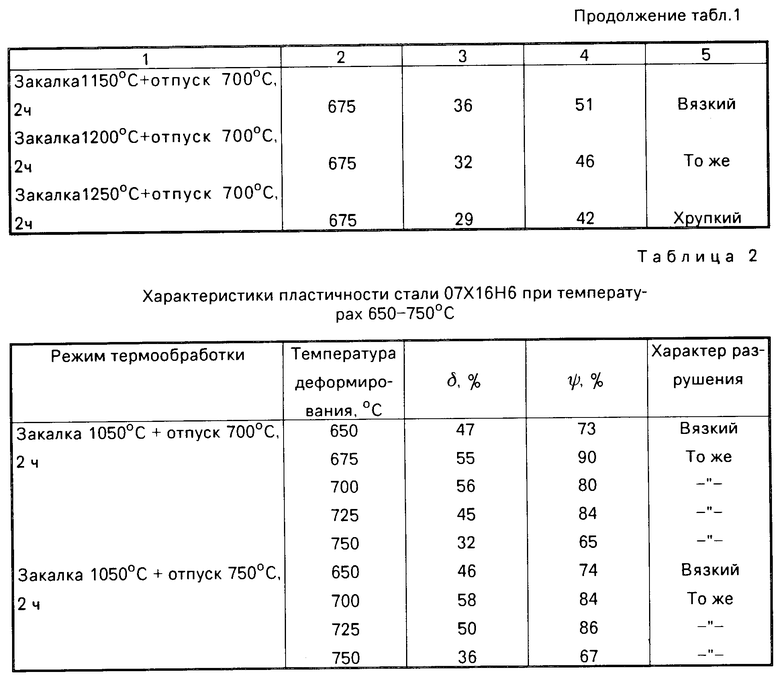

П р и м е р 2. Обработку осуществляют по описанной технологии. Отпуск проводили при температурах 700 и 750оС. Для выбора температурного интервала деформирования провели серию испытаний при температурах 650-750оС. Результаты испытаний представлены в табл. 2.

Как видно из табл. 2, оптимальным (по характеристикам пластичности) является деформирование только в интервале температур 675-725оС.

Использование предлагаемого способа обработки высокопрочных коррозионностойких сталей аустенитно-мартенситного класса обеспечивает по сравнению с существующими способами следующие преимущества:

более высокие значения относительного сужения (80 против 45%), определяющего способность материала к сопротив- лению значительным поперечным деформациям, характерным для различных видов обработки давлением;

повышенное качество получаемого металла (отсутствие трещин и других дефектов при деформировании, получение плотной мелкозернистой структуры).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО МЕДИЦИНСКОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2034046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ С ДВУХФАЗНОЙ СТРУКТУРОЙ В ВИДЕ МЕЛКОЗЕРНИСТОГО ФЕРРИТА И МЕЛКОДИСПЕРСНОГО ПЕРЛИТА | 1992 |

|

RU2031963C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОЛЬГИ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1990 |

|

RU2015182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА | 1992 |

|

RU2034043C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2001 |

|

RU2176674C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2012 |

|

RU2482197C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА | 1999 |

|

RU2164546C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ИЗ НИЗКОУГЛЕРОДИСТЫХ ВТОРИЧНОТВЕРДЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 1993 |

|

RU2048547C1 |

Использование: изобретение относится к металлургии, а именно, к термохимической обработке высокопрочных коррозионно-стойких сплавов на основе железа, в частности, к способам горячей обработки сталей аустенитно - мартенситного класса. Сущность: образец из стали 07Х16Н6 нагревают до 1180°С, выдерживают 1,5 ч, деформацию ковкой и штамповкой, при 1180 - 900°С охлаждение на воздухе. Образец нагревают до 1050°С, выдерживают 5 - 10 мин, закаливают, деформируют при 675°С и отпускают при 700°С в течение 2 ч.

СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ аустенитно-мартенситного класса, включающий горячую деформацию, закалку, деформацию при 675 725oС, отличающийся тем, что, с целью повышения пластичности в поперечном направлении и качества, закалку проводят с температуры 1050 1100oС, затем осуществляют отпуск при 700 - 750oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бирмак С.Р | |||

| Экономнорегированные мартенситностареющие стали | |||

| - М.: Металлургия, 74, с.142-147. | |||

Авторы

Даты

1995-04-30—Публикация

1991-01-18—Подача