Предлагаемое изобретение относится к области металлургии жаростойких сплавов, в частности, деформируемых жаростойких сплавов на основе никеля, получаемых методами литья и последующей деформации при высокой температуре и применяемых преимущественно в авиационных двигателях для узлов и деталей, работающих длительно в сильноокислительных средах, в условиях значительного числа теплосмен при температурах до 1200оС.

Известен ряд сплавов на основе соединения Ni3Al, обладающих достаточным уровнем пластичности для получения из них полуфабрикатов (прутков, листов) путем прессования или прокатки при комнатной или высокой температуре. При этом значительное повышение пластичности матричного интерметаллида достигается за счет легирования бором (заявка Японии N 63-23257 кл. С 22 С 19/03), бором совместно с кобальтом (заявка ЕПВ N 0175899 кл. С 22 С 19/00), совместно с углеродом (патент США N 4725322 кл. С 22 С 19/03).

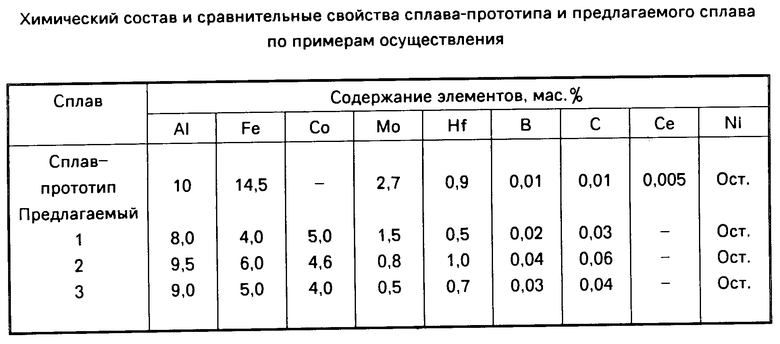

Наиболее близким по химическому составу и уровню свойств к предлагаемому сплаву на основе интерметаллида Ni3Al является деформируемый сплав по заявке Франции N 2603902 кл. С 22 С 19/03 следующего химического состава, мас. Железо 14,5-17,5 Молибден 2,7-4,0 Гафний 0,9-1,7 Бор 0,01-0,05 Углерод 0,01-0,06 Церий 0,005 Ni3Al c 10-12% Al Остальное

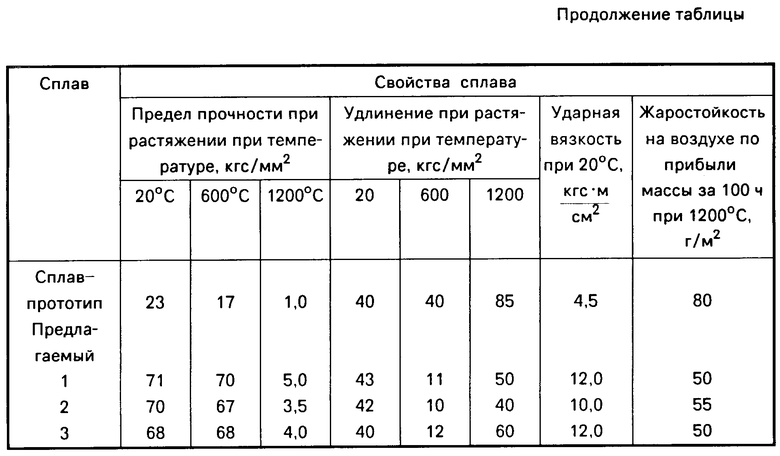

Сплав имеет недостаточный уровень прочности при комнатной температуре (σв20 20-23 кгс/мм2, δ20 38-40), при средних ( σв600 14-17 кгс/мм2, δ600 26-40 ) и высоких температурах ( σв1200 0,5-1,0 кгс/мм2, δ1200 25-1000) и сравнительно низкий уровень стойкости против окисления при высоких температурах.

Целью изобретения является повышение кратковременной прочности сплава при комнатной, средних и высоких температурах, а также стойкости к окислению на воздухе при высоких температурах.

Для достижения поставленной цели предлагается сплав на основе интерметаллида Ni3Al, содержащий железо, молибден, гафний, бор и углерод, который дополнительно содержит кобальт, а компоненты взяты в следующем предпочтительном соотношении, мас. Кобальт 4,0-5,0 Железо 4,0-6,0 Молибден 0,5-1,5 Гафний 0,5-1,0 Бор 0,02-0,04 Углерод 0,03-0,06 Ni3Al с 8,0-9,55% Al Остальное

Таким образом, предлагаемый сплав отличается от известного не только наличием кобальта, но пределами введения в него алюминия (8,0-9,5 мас. против 10-12), железа (4,0-6,0 против 14,5-17,5 мас.), молибдена (0,5-1,5 против 2,7-4,0 мас.) и гафния (0,5-1,0 против 0,9-1,7 мас.).

Предлагаемый сплав представляет собой интерметаллидное соединение состава Ni3Al, легированное кобальтом, железом, молибденом, гафнием, бором и углеродом, то есть твердый раствор на основе данного соединения. При этом в структуре сплава, как показали микроструктурные исследования, отсутствуют выделения боридных и карбидных фаз, но наблюдаются сеточные выделения по телу зерна эвтектики, состоящей из вторичной γ'-фазы (Ni3Al) и γ-фазы (твердого раствора алюминия в никеле). Данная структура обеспечивается меньшим содержанием в сплаве алюминия (8,0-9,5 мас.) по сравнению со стехиометрией (13,3 мас.) и приводит к повышению пластичности сплава при комнатной температуре и росту прочности по сравнению со стехиометрическим составом.

Примеры осуществления

Предлагаемый сплав был получен вакуумно-индукционной плавкой, затем продеформирован методом горячей экструзии на пруток, который был исследован в лабораторных условиях.

П р и м е р 1. Был получен и исследован сплав следующего химического состава, мас. 8,0 алюминия + 4,0 железа + 5,0 кобальта + 1,5 молибдена + 0,5 гафния + 0,02 бора + 0,03 углерода + остальное никель.

Вакуумно-индукционной плавкой получали шихтовые заготовки в виде электродов ⊘ 60 мм, которые разрезали на части длиной по 100-120 мм, обтачивали на ⊘ 56 мм и подвергали деформации. Горячую экструзию проводили при температуре 1200оС со степенью вытяжки 8-12 на пруток ⊘ 20 мм, который затем термически обрабатывали на воздухе при температуре 1250оС в течение 1 ч. Свойства полученных прутков приведены в таблице.

П р и м е р 2. Был получен по технологии примера 1 и исследован сплав следующего химического состава, мас. 9,5 алюминия 6,0 железа + 4,6 кобальта + 0,8 молибдена + 1,0 гафния + 0,04 бора + 0,06 углерода + никель остальное.

Свойства полученных прутков приведены в таблице.

П р и м е р 3. Был получен по технологии примера 1 и исследован сплав следующего химического состава, мас. 9,0 алюминия + 5,0 железа + 4,0 кобальта + 0,5 молибдена + 0,7 гафния + 0,03 бора + 0,04 углерода + никель остальное.

Свойства полученных прутков приведены в таблице.

В таблице представлены составы и свойства известного сплава-прототипа по заявке Франции N 2603902 и предлагаемого сплава по всем примерам осуществления, которые получены по одинаковой технологии и изучены в лабораторных условиях по стандартным методикам: механические свойства по ГОСТ 1497-73 и жаростой- кость по ГОСТ 6130-71.

Сравнительный анализ свойств прутковых заготовок, полученных из предлагаемого и известного сплавов, как видно из таблицы, показывает, что свойства сплава по примерам осуществления 1-3 значительно выше свойств известного сплава при комнатной, средних и высоких температурах. Так, предел прочности при растяжении при комнатной температуре у предлагаемого сплава 68-71 кгс/мм2 против 23 кгс/мм2 у известного сплава, предел прочности при 600оС у предлагаемого сплава 67-70 кгс/мм2против 17 кгс/мм2 у известного сплава, а при 1200оС соответственно 3,5-5,0 кгс/мм2 против 1,0 кгс/мм2. При этом относительное удлинение при растяжении у предлагаемого сплава при комнатной температуре сохраняется на уровне известного сплава, а при 600 и 1200оС несколько ниже, зато ударная вязкость у предлагаемого сплава выше (10-12 против 4,5 кгс.м/см2), чем у известного сплава, и он более жаростоек при 1200оС.

Таким образом, у предлагаемого сплава уровень кратковременной прочности во всем исследованном интервале температур выше в 3 раза при сравнительно высокой технологичности и жаростойкости. Применение сплава для изготовления деталей ГТД может привести к заметному экономическому эффекту за счет повышения ресурса работы деталей и КПД двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2187572C2 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NIAL И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2245387C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2521740C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2304179C1 |

| ЖАРОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2256714C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2588949C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЫХ ДЕТАЛЕЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1995 |

|

RU2114206C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| ВЫСОКОЖАРОПРОЧНЫЙ ЛИТОЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2016 |

|

RU2629413C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2349662C1 |

Изобретение относится к металлургии жаростойких сплавов, в частности к деформируемым сплавам. Деформируемый сплав на основе интерметаллида Ni3Al дополнительно содержит кобальт, а компоненты взяты в следующем соотношении, мас. % : кобальт 4,0-5,0; железо 4,0-6,0; молибден 0,5-1,5; гафний 0,5-1,0; бор 0,02--0,4; углерод 0,03-0,06; Ni3Al с 8,0-9,55% AI остальное. Сплав найдет применение для изготовления деталей ГТД из деформированных полуфабрикатов (прутков, листов). 1 табл.

ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СОСТАВА Ni3Al, содержащий железо, молибден, гафний, бор, углерод, алюминий и никель, отличающийся тем, что, с целью повышения кратковременной прочности при температурах 20 1200oС и жаростойкости при 1200oС, он дополнительно содержит кобальт при следующем соотношении компонентов, мас.

Кобальт 4,0 5,0

Железо 4,0 6,0

Молибден 0,5 1,5

Гафний 0,5 1,0

Бор 0,02 0,04

Углерод 0,03 0,06

Алюминий 8,0 9,5

Никель Остальное

| СПОСОБ СНИЖЕНИЯ ТВЕРДОСТИ СЕМЯН БОБОВЫХ ТРАВ | 2015 |

|

RU2603902C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1991-04-17—Подача