Изобретение относится к металлургии сплавов, в частности к производству жаропрочных сплавов на основе никеля и изготовлению методом направленной кристаллизации теплонагруженных изделий из них.

Известен направленно закристаллизованный эвтектический γ-γ′ жаропрочный сплав на основе никеля состава, мас.%:

Кобальт - 0-10

Алюминий - 6,0-9,0

Вольфрам - 2,0-6,0

Тантал - 5,0-17,0

Ванадий - 0-6,0

Рений - 0-6,0

Никель - Остальное [1]

Известный сплав и изделие, выполненное из этого сплава, имеют недостаточно высокую кратковременную прочность при растяжении: при температуре 750oС временное сопротивление равно 716,4 МПа при относительном удлинении 32%; при температуре 1100oС - соответственно 337,1 МПа и 33%.

Недостатком этого сплава и изделия из него также является низкое сопротивление газовой коррозии из-за присутствия в составе ванадия, не позволяющее использовать его для длительной работы при температуре 1200oС.

Наиболее близким аналогом, взятым за прототип, является сплав на основе никеля, содержащий хром, титан, алюминий, вольфрам, молибден, углерод, гафний, железо, кремний при следующем соотношении компонентов, мас.%:

Хром - 5,0-6,0

Титан - 1,0-2,0

Алюминий - 8,0-9,0

Вольфрам - 2,0-4,0

Молибден - 2,5-4,5

Углерод - 0,007-0,04

Гафний - 0,4-0,6

Железо - 0,5-1,5

Кремний - 0,4-1,2

Никель - Остальное [2]

Основу структуры этого сплава и изделия, выполненного из этого сплава, после направленной кристаллизации, составляет твердый раствор на основе интерметаллида Ni3Al (85-90%), в структуре сплава присутствуют никелевый γ-твердый раствор (8,5-15%) и включения карбидов типа МеС (1,2-1,5%) [3, 4]. Сплав и изделие, выполненное из него, отличаются пониженной плотностью d, которая составляет 7,938 г/см3.

Недостатком известного сплава и изделия, выполненного из него, является невысокая жаропрочность при рабочей температуре 1200oС: предел длительной прочности за 100 ч при температуре 1200oС  составляет всего 4,0-4,5 кгс/мм2. Следовательно, удельная жаропрочность

составляет всего 4,0-4,5 кгс/мм2. Следовательно, удельная жаропрочность  известного сплава и изделия, выполненного из него, при температуре 1200oС равна ≈0,6 км. Дополнительные исследования показали [5], что сплав и изделие, выполненное из него, имеет невысокую длительную прочность и при более низких рабочих температурах: предел длительной прочности при 900 и 1000oС при испытании на базе 100 ч соответственно равен 25,0, 14,0 кгс/мм2. Другим недостатком этого сплава и изделия, выполненного из него, как следует из дополнительных исследований, является низкое сопротивление изменению линейных размеров при одновременном воздействии высокой температуры и нагрузки, характеризуемое величиной относительного удлинения δ при кратковременном растяжении: при температуре 1200oС δ≥35% при временном сопротивлении σB=15,0-21,5 кгс/мм2. Кроме того, сплав и изделие, выполненное из него, обладает невысоким временным сопротивлением при комнатной (20oС) температуре: σ

известного сплава и изделия, выполненного из него, при температуре 1200oС равна ≈0,6 км. Дополнительные исследования показали [5], что сплав и изделие, выполненное из него, имеет невысокую длительную прочность и при более низких рабочих температурах: предел длительной прочности при 900 и 1000oС при испытании на базе 100 ч соответственно равен 25,0, 14,0 кгс/мм2. Другим недостатком этого сплава и изделия, выполненного из него, как следует из дополнительных исследований, является низкое сопротивление изменению линейных размеров при одновременном воздействии высокой температуры и нагрузки, характеризуемое величиной относительного удлинения δ при кратковременном растяжении: при температуре 1200oС δ≥35% при временном сопротивлении σB=15,0-21,5 кгс/мм2. Кроме того, сплав и изделие, выполненное из него, обладает невысоким временным сопротивлением при комнатной (20oС) температуре: σ

Технической задачей предлагаемого изобретения является улучшение эксплуатационных характеристик сплава на основе никеля в интервале температур 20-1200oС. Для этого в сплав на основе никеля, содержащий хром, алюминий, вольфрам, молибден, углерод, дополнительно введены ниобий, лантан и кобальт при следующем соотношении компонентов, мас.%:

Хром - 3,5-4,5

Алюминий - 7,5-9,0

Вольфрам - 2,0-4,0

Молибден - 4,5-5,5

Углерод - 0,21-0,63

Ниобий - 3,3-5,1

Лантан - 0,001-0,01

Кобальт - 0,1-5,0

Никель - Остальное

Изделие, например рабочие лопатки газовой турбины, выполненное из предлагаемого сплава.

Введение в состав известного сплава на основе никеля и изделия, выполненного из него, ниобия при одновременной корректировке их химического состава приводит к существенному сужению температурного интервала плавления (кристаллизации) сплава и изделия, выполненного из него, ΔT (здесь ΔT =TL-TS, где TL и TS - температуры ликвидуса и солидуса соответственно). Этим самым обеспечиваются необходимые технологические параметры устойчивости плоского фронта роста кристаллов сплава и изделия, выполненного из него:  (здесь это соотношение означает, что отношение осевого градиента температуры в расплаве перед фронтом кристаллизации G к скорости кристаллизации R, задаваемое конструкцией и техническими параметрами печи установки для направленной кристаллизации (G/R), должно превышать некоторое критическое значение

(здесь это соотношение означает, что отношение осевого градиента температуры в расплаве перед фронтом кристаллизации G к скорости кристаллизации R, задаваемое конструкцией и техническими параметрами печи установки для направленной кристаллизации (G/R), должно превышать некоторое критическое значение  которое определяется температурным интервалом плавления ΔT и эффективным коэффициентом диффузии атомов в расплаве D). В результате при направленной кристаллизации сплава и изделия, выполненного из него, карбидная фаза на основе монокарбида NbC формируется в виде непрерывных нитевидных кристаллов, а матрица - в виде столбчатых кристаллов. В результате существенно увеличивается долговечность (время до разрушения) сплава и изделия, выполненного из него, а также повышаются характеристики кратковременной прочности и сопротивления изменению линейных размеров при одновременном воздействии высокой температуры и нагрузки. Кроме того, введение в сплав и изделие, выполненное из него, лантана и кобальта также приводит к улучшению их эксплуатационных характеристик в связи с улучшением термической стабильности карбидных нитевидных кристаллов NbC. Удаление гафния и кремния из состава известного сплава и изделия, выполненного из него, приводит при направленной кристаллизации к устранению образования нежелательных сегрегационных выделений фаз с низкой температурой плавления на основе соединений Ni5Hf и Ni3Si, что существенно улучшает их технологичность при производстве и термической обработке.

которое определяется температурным интервалом плавления ΔT и эффективным коэффициентом диффузии атомов в расплаве D). В результате при направленной кристаллизации сплава и изделия, выполненного из него, карбидная фаза на основе монокарбида NbC формируется в виде непрерывных нитевидных кристаллов, а матрица - в виде столбчатых кристаллов. В результате существенно увеличивается долговечность (время до разрушения) сплава и изделия, выполненного из него, а также повышаются характеристики кратковременной прочности и сопротивления изменению линейных размеров при одновременном воздействии высокой температуры и нагрузки. Кроме того, введение в сплав и изделие, выполненное из него, лантана и кобальта также приводит к улучшению их эксплуатационных характеристик в связи с улучшением термической стабильности карбидных нитевидных кристаллов NbC. Удаление гафния и кремния из состава известного сплава и изделия, выполненного из него, приводит при направленной кристаллизации к устранению образования нежелательных сегрегационных выделений фаз с низкой температурой плавления на основе соединений Ni5Hf и Ni3Si, что существенно улучшает их технологичность при производстве и термической обработке.

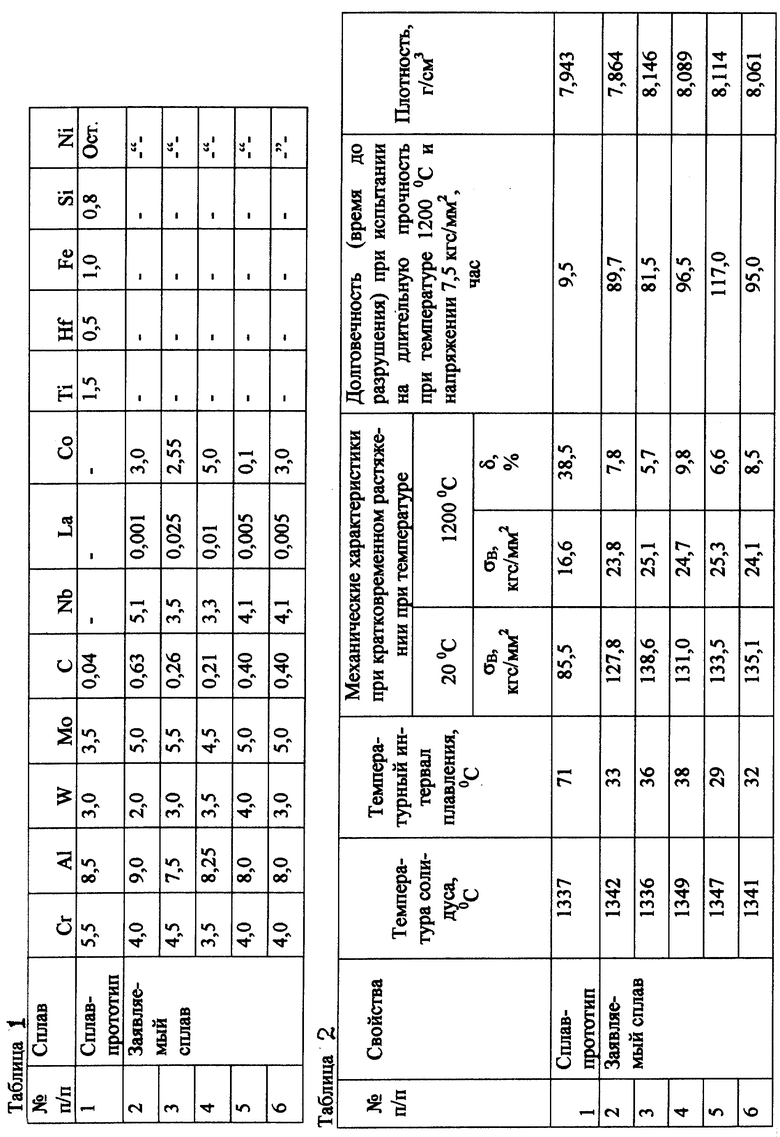

Пример осуществления. Для проверки были выплавлены в вакуумной индукционной печи ВИАМ-1635 (Тплавки ≈1550oС) пять композиций сплава предлагаемого состава и один сплав состава, взятого за прототип (масса металла каждой композиции сплава составляла ~8 кг). Затем из части металла этих сплавов изготавливали образцы (диаметр 7 мм, длина 7 мм) для определения температуры солидуса и температурного плавления. Оставшуюся часть металла этих сплавов переплавляли методом направленной кристаллизации в вакуумной печи лабораторной установки УНК-2 (Тплавки ≈1700oС) и получали изделия, выполненные из них, в виде прутков диаметром 20 и длиной 100 мм с направленной структурой. Направленную кристаллизацию проводили в атмосфере чистого аргона при G/R= 120...150oC•ч/см2.

На полученных после направленной кристаллизации прутках шлифованием вырезали в продольном направлении полосу и химическим травлением выявляли их микроструктуру. Затем из этих прутков изготавливали стандартные образцы для механических испытаний (длина образца 70 мм, рабочая база 25 мм, рабочий диаметр 5 мм) и измерений плотности. Механические испытания образцов при кратковременном растяжении проводили при температурах 20 и 1200oС, испытания на длительную прочность проводили при температуре 1200oС и нагрузке 7,5 кгс/мм3. Плотность измеряли при комнатной температуре. Все механические высокотемпературные испытания проводили в воздушной атмосфере без защитного жаростойкого покрытия поверхности образцов.

Содержание компонентов (мас.%) в сплавах и изделиях, выполненных из них, и их свойства приведены в табл.1 и 2 соответственно.

Как видно из табл.2, предлагаемый сплав и изделие, выполненное из него, имеют величину интервала плавления (кристаллизации) примерно на 30-40oС меньше, чем сплав и изделие, выполненное из него, взятый за прототип. Это позволило при направленной кристаллизации предлагаемого сплава и изделия, выполненного из него, сформировать карбидную фазу в виде непрерывных нитевидных кристаллов, равномерно распределенных в столбчатых кристаллах матрицы. В результате долговечность сплава и изделия, выполненного из него, при температуре 1200oС и напряжении 7,5 кгс/мм2 почти в 10 раз больше, чем сплава и изделия, выполненного из него, взятого за прототип. Кроме того, предлагаемый сплав и изделие, выполненное из него, имеют улучшенные эксплутационные характеристики относительного удлинения и временного сопротивления при температуре 1200oС, а также более высокое (на 30-50 кгс/мм2) временное сопротивление при комнатной температуре по сравнению со сплавом и изделием, выполненным из него, взятым за прототип.

Основой структуры предлагаемого сплава и изделия, выполненного из него, является многокомпонентная γ- фаза на основе интерметаллического соединения Ni3Al (~ 90%), которая армирована 3-4% карбидных нитевидных кристаллов на основе NbC, остальное никелевый (σ

Таким образом, предлагаемый сплав на основе никеля и изделие, выполненное из этого сплава, имеют пониженную плотность и значительно превосходят известный сплав и изделие, выполненное из него, по характеристикам длительной прочности в интервале температур 900-1200oС и кратковременной прочности в интервале температур 20-1200oС, что позволяет рекомендовать этот сплав и изделие, выполненное из него, например рабочие лопатки, для использования в газовых турбинах высокотемпературных газотурбинных двигателей.

Литература

1. Патент США 4055447, Int. Cl.2 C 22 C 19/03. 1977.

2. Патент РФ 1607422, Int. Cl. С 22 С 19/03. 1989.

3. Влияние структуры на механические свойства легированного интерметаллида Ni3Al/Бунтушкин В.П., Базылева О.А., Поварова К.Б., Казанская Н.К., //Металлы. 1995. 3. С.74-79.

4. Механические и эксплуатационные свойства литейного жаропрочного сплава на основе интерметаллида Ni3Al/Бунтушкин В.П., Каблов Е.Н., Базылева О.А.//Металлы. 1995. 3. С.70-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NIAL И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2245387C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЫХ ДЕТАЛЕЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1995 |

|

RU2114206C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2521740C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2198233C2 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2212462C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165472C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

Изобретение относится к металлургии сплавов, в частности к составам жаропрочных сплавов на основе никеля и изготовленных методом направленной кристаллизации теплонагруженных изделий из них. Сплав на основе никеля и изделие, выполненное из него, содержат следующие компоненты, маc.%: хром 3,5-4,5, алюминий 7,5-9,0, вольфрам 2,0-4,0, молибден 4,5-5,5, углерод 0,21-0,63, ниобий 3,3-5,1, лантан 0,001-0,01, кобальт 0,1-5,0, никель - остальное. Техническим результатом изобретения является улучшение эксплуатационных характеристик сплава на основе никеля и изделия, выполненного из него, в интервале температур 20-1200oС. 2 с.п. ф-лы, 2 табл.

Хром - 3,5-4,5

Алюминий - 7,5-9,0

Вольфрам - 2,0-4,0

Молибден - 4,5-5,5

Углерод - 0,21-0,63

Ниобий - 3,3-5,1

Лантан - 0,001-0,01

Кобальт - 0,1-5,0

Никель - Остальное

2. Изделие, выполненное из сплава на основе никеля, отличающееся тем, что оно выполнено из сплава следующего химического состава, мас.%:

Хром - 3,5-4,5

Алюминий - 7,5-9,0

Вольфрам - 2,0-4,0

Молибден - 4,5-5,5

Углерод - 0,21-0,63

Ниобий - 3,3-5,1

Лантан - 0,001-0,01

Кобальт - 0,1-5,0

Никель - ОстальноеУ

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

SU1157865A1 |

| SU 1818875 А1, 20.04.1996 | |||

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

SU1827121A3 |

| US 5077141 А, 31.12.1991. | |||

Авторы

Даты

2002-08-20—Публикация

2000-11-16—Подача