Изобретение относится к области химико-термического упрочнения деталей и может быть использовано при изготовлении изделий с заданным распределением цементированных упрочненных зон.

В различных изделиях машиностроения применяются детали, часть поверхностей которых подвергается химико-термическому упрочнению - цементации. Обычно применяется следующая последовательность: предварительная механическая обработка -насыщение углеродом поверхностных слоев - промежуточная механическая обработка -закалка - окончательная механическая обработка. Резьбы часто не цементируют, так как науглероженные витки резьбы после закалки становятся хрупкими. Предохраняют от цементации также некоторые отверстия в высоконагруженных деталях. Поэтому резьбы и такие отверстия выполняют на этапе промежуточной обработки - после цементации, но перед закалкой - удаляя цементированный слой детали и обрабатывая слои, ненасыщенные углеродом. Это удлиняет технологический процесс и приводит к неоправданным потерям карбюризатора на цементирование поверхностей, с который в дальнейшем будет удален упрочненный слой материала.

Известен способ местного предохранения металлических изделий против цементации, предполагающий нанесение на поверхность изделий сплошной пленки фосфорнокислых солей (А.С. 39506, опубл. 31.10.1934). По известному решению, изделие, после освобождения от окалины и обезжиривания погружают в кипящую ванну с 3%-ным раствором фосфорнокислых солей железа, марганца, цинка или кальция (одного или нескольких) и выдерживают в ней от 25 до 35 минут. После цементации изделия должна быть произведена его зачистка от фосфатного слоя в тех местах, где должен идти процесс цементации. Зачистку предлагается осуществлять снятием фосфатного слоя механическим путем либо тряпкой или кистью, смоченной минеральной кислотой.

К недостаткам известного решения относится, во-первых, необходимость окунания изделия в ванну с кипящим раствором фосфорнокислых солей и выдерживания там в течение определенного времени. Кроме того, известный способ требует дополнительной ручной операции для снятия покрытия в тех местах, где необходима цементация.

Наиболее близким по совокупности существенных признаков - прототипом заявляемого изобретения - является способ защиты от цементации, включающий защиту поверхности стальной детали от науглероживания с помощью слоя меди (Корецкий Я. Цементация стали. - Л.: Судпромгиз, 1962. - 229 с. С. 85-87). По известному решению, используемый для защиты поверхности детали слой меди может представлять собой распределенный в специальной смеси - так называемой обмазке - медный порошок или тонкий слой медных кристаллов, получаемый переносом ионов меди в процессе гальванического меднения. В качестве обмазок могут применяться, например, смеси медного порошка, наждака и жидкого стекла или мелкого порошка обыкновенного стекла, магнезии или талька и жидкого стекла. После закалки остатки обмазки удаляют стальной щеткой. При гальваническом омеднении вначале детали обезжиривают в ванне, затем места, которые необходимо цементировать покрывают защитным составом из пчелиного воска с добавкой канифоли. Затем ножом удаляют покрытие с мест, предназначенных для омеднения. Омеднение проводят в цианистых, а затем в сернокислых омедняющих ваннах.

К недостаткам известного решения относится значительная продолжительность процесса, связанная с большим набором необходимых мероприятий, которые необходимо выполнить. К недостаткам относится также высокая стоимость пчелиного воска и наличие вредных фактором, обусловленных использованием цианистых и сернокислых омедняющих ванн.

Технической задачей, на решение которой направлено предлагаемое изобретение, является сокращение продолжительности технологического процесса изготовления деталей, упрочняемых с помощью цементации, за счет исключения промежуточной механической обработки между этапами цементации и закалки.

Техническим результатом осуществления предлагаемого изобретения является повышение эффективности технологического процесса изготовления деталей, упрочняемых с помощью цементации, как отношения достигаемого качества к понесенным затратам времени и трудовых ресурсов.

Поставленная техническая задача решается за счет совокупной реализации следующих мероприятий:

- выполнения отверстий и резьб, которые необходимо совместно защитить от науглероживания при цементации, на этапе предварительной механической обработки, до цементации;

- защиты отверстий и резьб от науглероживания при цементации с помощью многоразовых медных заглушек, устанавливаемых по резьбе в отверстия, которые необходимо защитить от науглероживания;

- исключения промежуточной механической обработки после цементации перед закалкой из-за исключения необходимости сверления отверстий и нарезания резьб, которые необходимо совместно защитить от науглероживания;

- исключения перемещений деталей с участка химико-термической обработки на участок механической обработки и обратно на этапах «цементация - промежуточная механическая обработка» и «промежуточная механическая обработка - закалка» из-за выполнения операции промежуточной механической обработки перед цементацией.

Указанные признаки является новыми, существенными, неочевидными, промышленно выполнимыми и направлены на достижение заявленного технического результата.

Предлагаемый способ сокращения продолжительности изготовления стальных деталей с отверстиями, которые нужно защитить от науглероживания осуществляется следующим образом.

Отверстия и резьбы, которые необходимо совместно защитить от науглероживания, выполняют в стальных деталях на стадии предварительной механической обработки.

Перед цементацией в отверстия стальных деталей устанавливают медные заглушки, исключающие науглероживание резьбовых и гладких поверхностей отверстий.

Выполняют вакуумную цементацию и закалку стальных деталей.

Демонтируют медные заглушки.

Предлагаемый в качестве настоящего изобретения способ может быть осуществлен для различных технологий закалки после цементации. Так, например, закалка может быть выполнена непосредственно после цементации, в той же печи, то есть без выема деталей и демонтажа медных заглушек. Цементированные детали могут быть также извлечены из печи после завершения цементации, из них демонтированы медные заглушки, после чего детали могут быть загружены в другую печь, например, для закалки в масле. Главным является исключение промежуточной механической обработки отверстий и резьб, которые не должны иметь цементированного слоя.

После завершения закалки и остывания стальные детали передают на окончательную механическую обработку, например, шлифовку.

Это позволяет сократить продолжительность процесса изготовления, так как исключаются перемещения цементированных незакаленных деталей с участка химико-термической обработки и обратно.

Пример осуществления предлагаемого способа.

Изготавливали втулки плунжера топливного насоса высокого давления (см. фиг. 1).

Материал деталей: сталь 18ХГТ. Часть поверхностей, включая некоторые отверстия, должна быть цементирована. При этом, в соответствии с конструкторской документацией, внутреннюю резьбу от цементации требуется защитить. Упомянутую внутреннюю резьбу выполнили на этапе предварительной механической обработки.

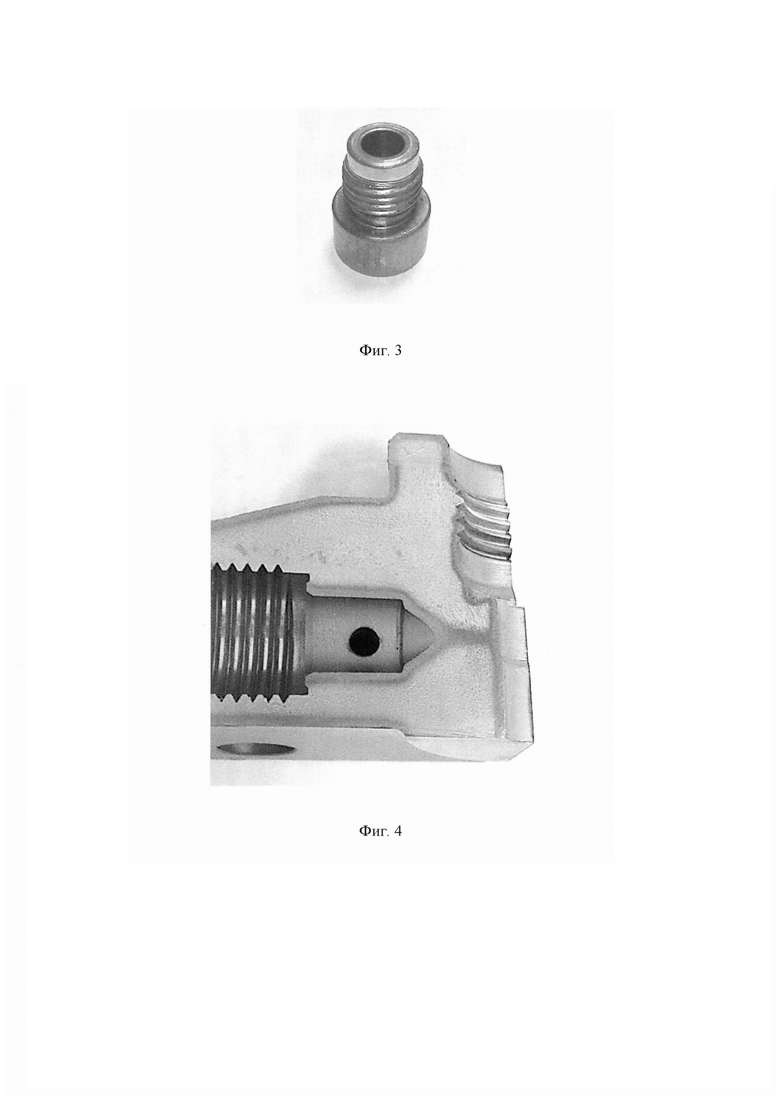

Перед цементацией во втулки плунжера установили медные резьбовые заглушки (см. фиг. 2, фиг. 3).

После цементации, не вынимая втулки плунжера с установленными медными заглушками из вакуумной печи, выполнили закалку.

После завершения закалки и остывания втулок плунжера демонтировали медные заглушки.

Металлографическое исследование показало отсутствие слоя цементации на поверхности резьбы, которую необходимо было защитить от науглероживания (см. фиг. 4). Требование конструкторской документации выполнено.

Продолжительность установки медных заглушек на втулки плунжера составила от 8 до 12 с на каждую втулку плунжера.

За счет исключения двух перемещений (деталей после цементации с участка химико-термической обработки на участок механической обработки и обратно) удалось сократить общую продолжительность изготовления на 2,5 мин на каждую деталь.

Предлагаемые в качестве настоящего изобретения способ сокращения продолжительности изготовления стальных деталей с отверстиями, которые нужно защитить от науглероживания внедрен на Алтайском заводе прецизионных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2036243C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ, ТАКОЙ КАК ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2597455C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| СПОСОБ ЦЕМЕНТАЦИИ | 2020 |

|

RU2723397C1 |

| Состав для защиты от окисления и науглероживания сталей | 1989 |

|

SU1664870A1 |

| Способ контроля стальных изделий | 1989 |

|

SU1672330A1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| Способ восстановления изношенных стальных изделий | 1990 |

|

SU1740490A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

Изобретение относится к способу вакуумной цементации стальных деталей с резьбовыми отверстиями с обеспечением защиты внутренней резьбы. В резьбовые отверстия стальных деталей по резьбе устанавливают многоразовые медные заглушки. Затем проводят цементацию в вакууме упомянутых стальных деталей и демонтаж указанных заглушек. Обеспечивается сокращение продолжительности технологического процесса изготовления деталей, упрочняемых с помощью цементации, за счет исключения механической обработки после цементации. 4 ил., 1 пр.

Способ вакуумной цементации стальных деталей с резьбовыми отверстиями с обеспечением защиты внутренней резьбы, характеризующийся тем, что в резьбовые отверстия стальных деталей по резьбе устанавливают многоразовые медные заглушки, проводят цементацию в вакууме упомянутых стальных деталей и демонтаж указанных заглушек.

| Корецкий Я., Цементация стали, Ленинград, Судпромгиз, 1962, с.85-87 | |||

| Способ местной защиты стальных изделий от науглероживания при цементации | 1947 |

|

SU77683A1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| АНТИЦЕМЕНТАЦИОННАЯ ПАСТА | 2018 |

|

RU2700061C1 |

| ПОДЛОЖКА С АНТИМИКРОБНЫМИ СВОЙСТВАМИ | 2005 |

|

RU2404142C2 |

| Упаковка для наручных часов | 1973 |

|

SU473645A1 |

Авторы

Даты

2023-03-28—Публикация

2022-12-07—Подача