(5) ПАСТА ДЛЯ ЭЛЕКТРОДОВ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ

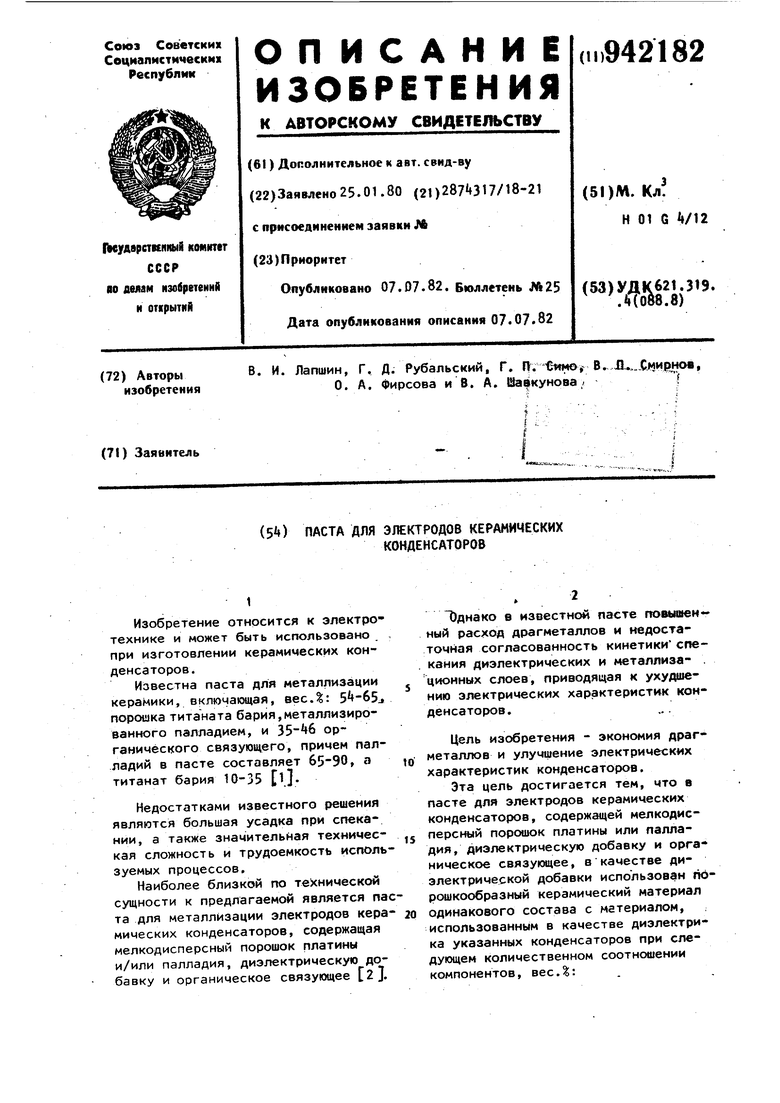

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для металлизации необожженной керамики | 1981 |

|

SU1014820A1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

| Композиция для внутренних электродов керамических монолитных конденсаторов | 1990 |

|

SU1823871A3 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ЭЛЕКТРОДОВ КЕРАМИЧЕСКИХ МОНОЛИТНЫХ КОНДЕНСАТОРОВ | 1991 |

|

RU2034350C1 |

| Паста для металлизации необожженной висмутсодержащей керамики | 1980 |

|

SU939428A1 |

| Паста для металлизации керамических конденсаторов | 1977 |

|

SU621029A1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ | 1992 |

|

RU2006077C1 |

| Паста для металлизиции необожженной керамики | 1974 |

|

SU512204A1 |

| Керамический конденсаторный материал | 2023 |

|

RU2834602C1 |

| Электропроводящая паста для металлизации необожженной керамики | 1991 |

|

SU1801228A3 |

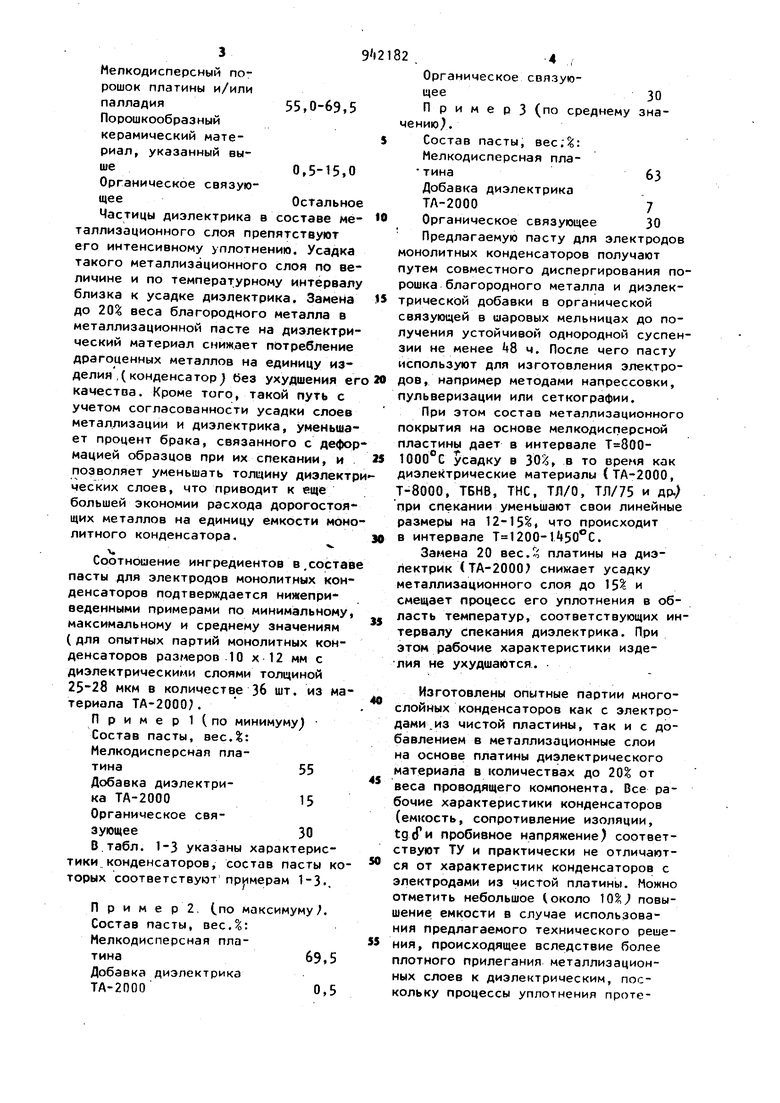

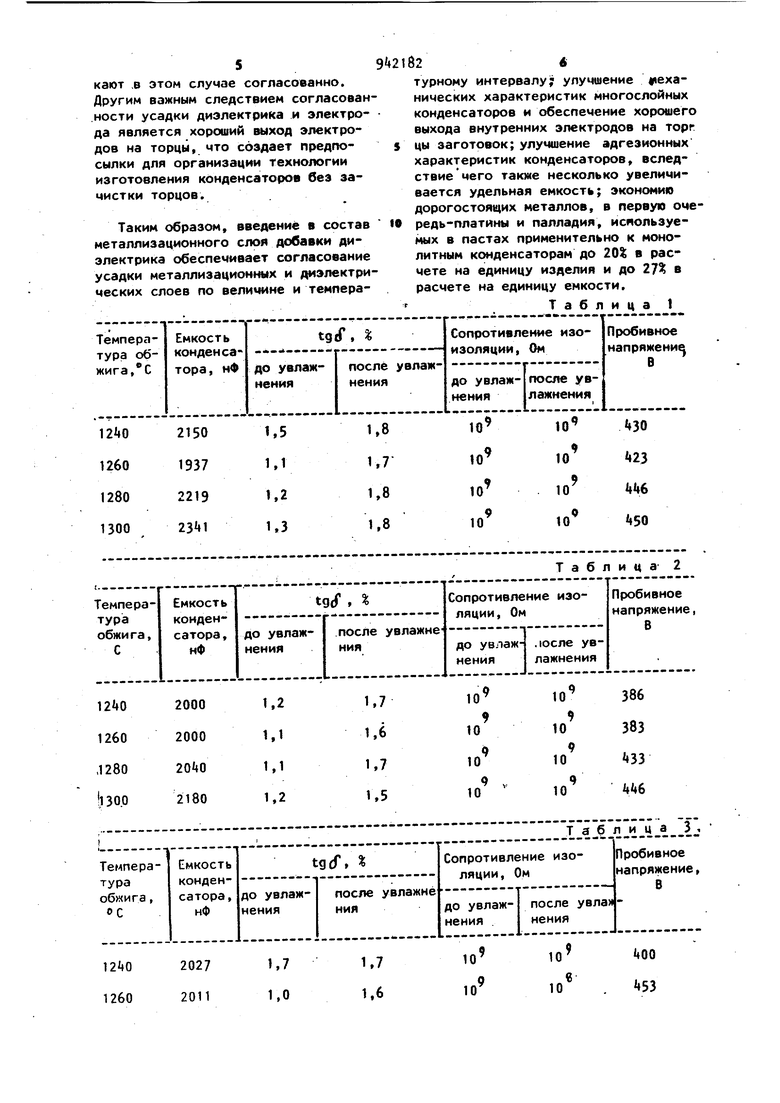

Изобретение относится к электротехнике и может быть использовано при изготовлении керамических конденсаторов. Известна паста для металлизации керамики, включающая, вес.: StfiSj порошка титана та бария, металлизированного палладием, и органического связующего, причем палладий в пасте составляет 65-90, а титанат бария 10-35 l. Недостатками известного решения являются большая усадка при спекании, а также значительная техническая сложность и трудоемкость исполь зуемых процессов. Наиболее близкой по технической сущности к предлагаемой является па та для металлизации электродов кера мических конденсаторов, содержащая мелкодисперсный порошок платины и/или палладия, диэлектрическую добавку и органическое связующее 2J. {)днако 8 известной пасте повышенный расход драгметаллов и недостаточная согласованность кинетики спекания диэлектрических и металлиза- . ционных слоев, приводящая к ухудшению электрических характеристик конденсаторов. Цель изобретения - экономия драгметаллов и улучшение электрических характеристик конденсаторов. Эта цель достигается тем, что в пасте для электродов керамических конденсаторов, содержащей мелкодисперсный порошок платины или палладия, диэлектрическую добавку и органическое связующее, в качестве диэлектрической добавки использован порошкообразный керамический материал одинакового состава с материалом, использованным в качестве диэлектрика указанных конденсаторов при следующем количественном соотношении компонентов, вес.%: 3 Мелкодисперсный порошок платины и/или палладия55,0-69,5 Порошкообразный керамический материал, указанный выше0,5-15,0 Органическое связующееОстальноЧастицы диэлектрика в составе ме таллизационного слоя препятствуют его интенсивному уплотнению. Усадка такого металлизационного слоя по ве личине и по Температурному интервал близка к усадке диэлектрика. Замена до 20 веса благородного металла в металлизационной пасте на диэлектри ческий материал сниж.ает потребление драгоценных металлов на единицу изделия .(конденсатор) без ухудшения е качества. Кроме того, такой путь с учетом согласованности усадки слоев металлизации и диэлектрика, уменьша ет процент брака, связанного с дефо мацией образцов при их спекании, и позволяет уменьшать толщину диэлект ческих слоев, что приводит к еще большей экономии расхода дорогостоя щих металлов на единицу емкости мон литного конденсатора. Соотношение ингредиентов в .состав пасты для электродов монолитных конденсаторов подтверждается нижеприведенными примерами по минимальному максимальному и среднему значениям ( для опытных партий монолитных конденсаторов размеров 10 х 12 мм с диэлектрическими слоями толщиной 25-28 мкм в количестве 36 шт. из материала ТА-2000. Пример1Спо минимуму) Состав пасты, вес.%: Мелкодисперсная платина55Добавка диэлектрика ТА-200015 Органическое связующее 30 В,табл. 1-3 указаны характерисТИКИ конденсаторов, состав пасты ко торых соответствуют примерам 1-3., П р и м е р 2. (.по максимуму/. Состав пасты, весД; Мелкодисперсная платинаб9,5 Добавка диэлектрика ТА-2ПОО0,5 2 .4 , Органическое свлзующее30П р и м е р 3 (по среднему значению|. Состав пасты, вес;%: Мелкодисперсная пла тина63 Добавка диэлектрика ТЛ-20007 Органическое связующее 30 Предлагаемую пасту для электродов монолитных конденсаторов получают путем совместного диспергирования порошка благородного металла и диэлектрической добавки в органической связующей в шаровых мельницах до получения устойчивой однородной суспензии не менее 48 ч. После чего пасту используют для изготовления электродов, например методами напрессовки, пульверизации или сеткографии. При этом состав металлизационного покрытия на основе мелкодисперсной пластины дает в интервале Т 800ЮОО С усадку в 30-5, в то время как диэлектрические материалы (ТА-2000, Т-8000, ТБНВ, ТНС, ТЛ/0, ТЛ/75 и др.) при спекании уменьшают свои линейные размеры на 12-15 что происходит в интервале Т 1200-1Л50 С. Замена 20 вес.о платины на диэлектрик (ТА-2000 снимает усадку металлизационного слоя до 15 и смещает процесс его уплотнения в область температур, соответствующих интервалу Спекания диэлектрика. При этом рабочие характеристики изделия не ухудшаются. Изготовлены опытные партии многослойных конденсаторов как с электродами, из чистой пластины, так и с добавлением в металлизационные слои на основе платины диэлектрического материала в количествах до 20 от веса проводящего компонента. Все рабочие характеристики конденсаторов (емкость, сопротивление изоляции, 1дби пробивное напряжение) соответствуют ТУ и практически не отличаются от характеристик конденсаторов с электродами из чистой платины. Можно отметить небольшое (около 10 повышение емкости в случае использования предлагаемого технического решения, происходящее вследствие более плотного прилегания металлизационных слоев к диэлектрическим, поскольку процессы уплотнения протекают .в этом случае согласованно. Другим важным следствием согласован .ности усадки диэлектрика и электрода является хороший выход электродов на торцы, что создает предпосылки для организации технологии изготовления конденсаторов без зачистки торцов. Таким образом, введение в состав металлизацмонного слоя добавки диэлектрика обеспечивает согласование усадки металлизационных и диэлектри ческих слоев по величине и темпера1,2

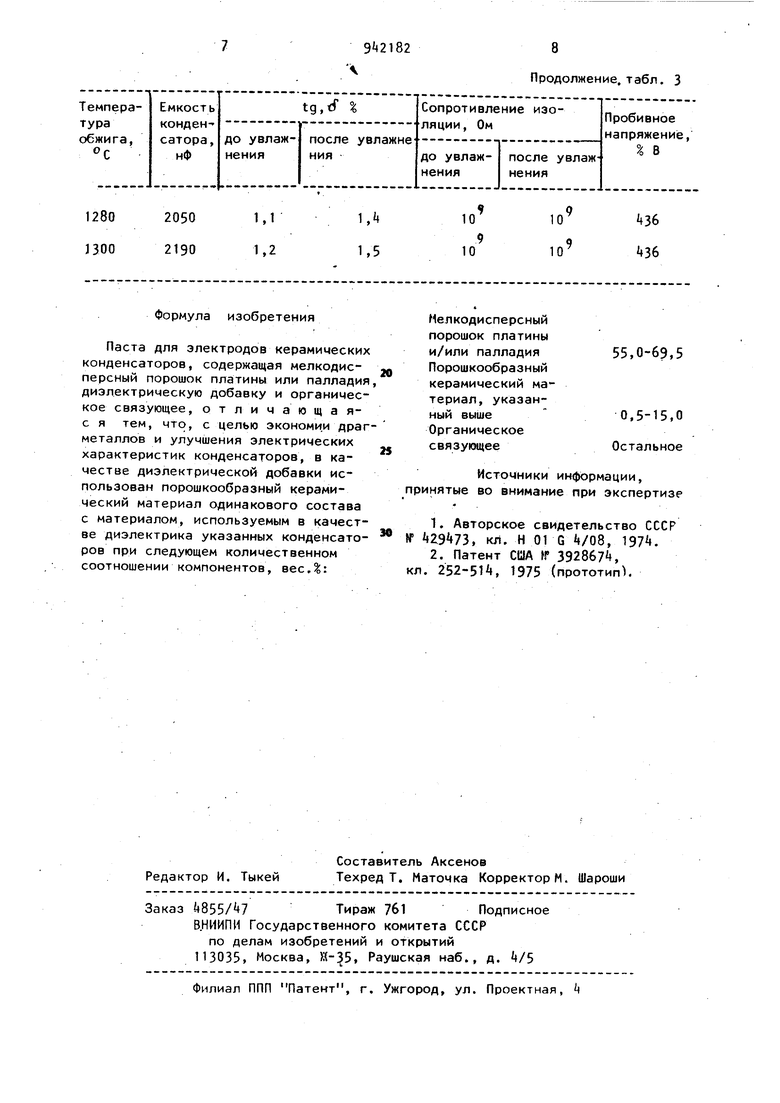

2000 1,1 2000 1.1 2180 1.2

2027 1,0 2011

Таблица 2

386

10

10 383

10

10

«зз

10

10

44б

10

10

Таблица 3.

1400

10

10

в

53

10

10 26 турному интервалу; улучшение «lexaнических характеристик многослойных конденсаторов и обеспечение хорошего выхода внутренних электродов на торг цы заготовок; улучшение адгезионных характеристик конденсаторов, вследствие чего также несколько увеличивается удельная емкость; экономию дорогостоящих металлов, в первую очередь-платины и палладия, используемых в пастах применительно к монолитным конденсаторам до 20% в расчете на единицу изделия и до 27 в расчете на единицу емкости. . Таблица Формула изобретения Паста для электродов керамических конденсаторов, содержащая мелкодисперсный порошок платины или палладия диэлектрическую добавку и органическое связующее, отличающаяс я тем, что, с целью экономии дра1- металлов и улучшения электрических характеристик конденсаторов, в качестве диэлектрической добавки использован порошкообразный керамический материал одинакового состава с материалом, используемым в качестве диэлектрика указанных конденсаторов при следующем количественном соотношении компонентов, вес,%:

Продолжение, табл. 3 Мелкодисперсный порошок платины 55,0-69,5 и/или палладия Порошкообразный керамический материал, указан0,5-15,0 ный выше Органическое Остальное связующее Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР , кл. Н 01 G k/QQ, 197. 2.Патент США № 39286 , 252-51 А, 1975 (прототип).

Авторы

Даты

1982-07-07—Публикация

1980-01-25—Подача