Изобретение может быть использовано при изготовлении стержневых изделий преимущественно со сложной формой головки, имеющей грани, методом обработки металлов давлением. С использованием данного изобретения могут быть изготовлены, например, клеммные болты для скреплений железнодорожного пути, болты с многогранными головками, а также другие стержневые изделия с головками сложной формы, изготавливаемые в настоящее время с обрезкой боковой поверхности по всей ее высоте или высадкой в закрытой матрице.

Известен способ изготовления болтов с шестигранной головкой, включающий формообразование заготовки головки изделия и последующую ее обрезку с опорой на обрезную матрицу (Г.А.Навроцкий "Ковка и штамповка. Справочник в 4-х томах. Том 3. Холодная объемная штамповка." Москва, "Машиностроение", 1987 г. Стр.26, 27). Недостатками известного способа являются:

1) большой расход металла, ввиду обрезки шестигранной головки из цилиндрической заготовки причем по всей ее высоте;

2) большие усилия обрезки, ввиду больших объемов срезаемого металла, приводящие к низкой стойкости обрезного инструмента;

3) низкое качество обрезаемой поверхности (сколы, вырывы и заусенцы), ввиду больших объемов обрезаемого металла и выхода режущих кромок инструмента на опорную поверхность изделия;

4) наличие следов деформации (отпечатки, вмятины) на опорной поверхности изделий, ввиду ее опоры в процессе обрезки на обрезную матрицу, и трудности изготовления рабочей поверхности обрезной матрицы идеально совпадающей с опорной поверхностью заготовки полученной на операции окончательной штамповки головки;

5) сложность и точность формы обрезного инструмента, особенно для изделий со сложной формой опорной поверхности головки (например, с криволинейной опорной поверхностью и прямоугольным сечением в плоскости, перпендикулярной к оси изделия), так как требуется идеальное совпадение рабочей поверхности обрезной матрицы с опорной поверхностью обрезаемой заготовки, при условии сближения режущей кромки обрезного пуансона с рабочей поверхностью обрезной матрицы на одинаковое расстояние.

Задачей изобретения является снижение отходов металла образующихся при обрезке головок, повышение стойкости обрезного инструмента, повышение качества боковой и опорной поверхности изделий, упрощение конструкции обрезного инструмента, а также создание возможности ориентации обрезаемого изделия обрезным инструментом.

Боковая поверхность головки изделия - поверхность головки за исключением торцовой и опорной, включающая в том числе поверхности головки, примыкающие к ее торцовой и опорной поверхности, выполненные при формообразовании головки, скругленной по одному или нескольким радиусам или в виде наклонной поверхности. Поставленная задача решается применением следующего способа. При изготовлении стержневых изделий преимущественно со сложной формой головки, имеющей боковые грани, используют формообразование заготовки головки изделия и последующую ее обрезку с опорой на обрезную матрицу. При этом боковую поверхность заготовки головки формируют в пуансоне и матрице перед обрезкой, с образованием облоя между ними. Также перед обрезкой осуществляют окончательное формирование, по меньшей мере, части боковой поверхности головки, примыкающей к торцовой ее поверхности, а обрезку головки производят, опирая ее на матрицу поверхностью облоя со стороны опорной поверхности и (или) боковой поверхностью головки со стороны опорной поверхности.

Для обеспечения дополнительного снижения расхода металла на изготовление изделия, повышения стойкости формообразующего инструмента путем устранения резких переходов изменения его формы, снижения усилия обрезки и улучшения качества поверхности, а также для возможности ориентации изделия кромкой обрезного пуансона перед его обрезкой, с целью обеспечения обрезки в необходимой плоскости боковой поверхности изделия. Боковую поверхность головки, примыкающую к ее торцовой поверхности, выполняют при окончательном формообразовании этой поверхности, перед обрезкой, скругленной по одному или нескольким радиусам или наклонной в сторону торцовой поверхности.

Кромка обрезного пуансона (матрицы) или режущая кромка пуансона (матрицы) - кромка обрезного инструмента, непосредственно образующая боковую поверхность изделия при обрезке.

Для снижения усилий на инструмент окончательной штамповки головок (например, при изготовлении изделий с прямоугольной головой с большой разницей длин сторон, приводящей при формировании головки к образованию существенного облоя на грани со стороной большей длины) путем перераспределения металла из облоя в боковую поверхность головки, а также для дополнительной ориентации изделия кромкой обрезной матрицы перед его обрезкой, с целью обеспечения обрезки в необходимой плоскости боковой поверхности изделия. Боковую поверхность головки, со стороны ее опорной поверхности, выполняют при окончательном формообразовании этой поверхности, перед обрезкой, с углом наклона к оси стержня изделия, при этом угол наклона выбирают не более 75°, или скругленной по одному или нескольким радиусам в сторону опорной поверхности.

Признаки, отличающие заявленные решения от прототипа, обеспечивают такой технический результат, как снижение расхода металла на изготовление изделий, повышение стойкости обрезного и формообразующего инструмента, повышение качества боковой и опорной поверхности изделий, упрощение конструкции обрезного инструмента, а также возможность ориентации изделия обрезным инструментом перед его обрезкой.

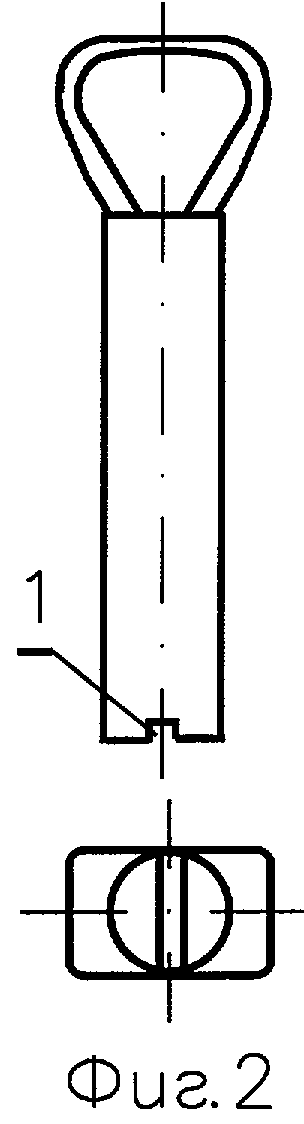

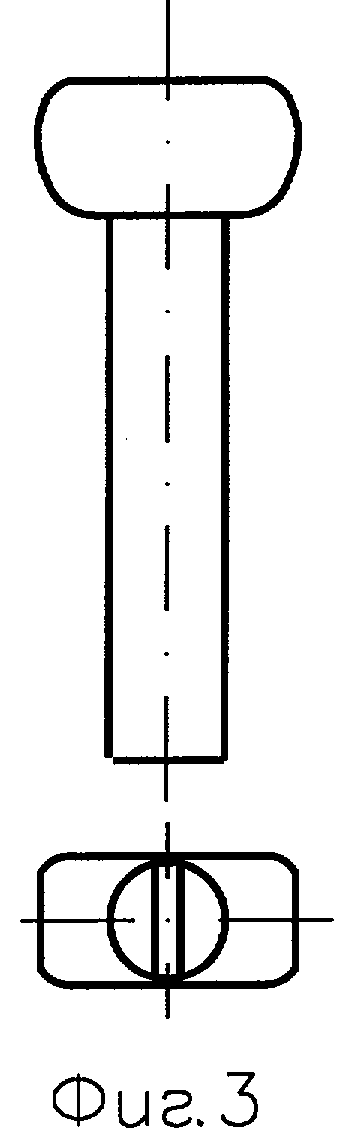

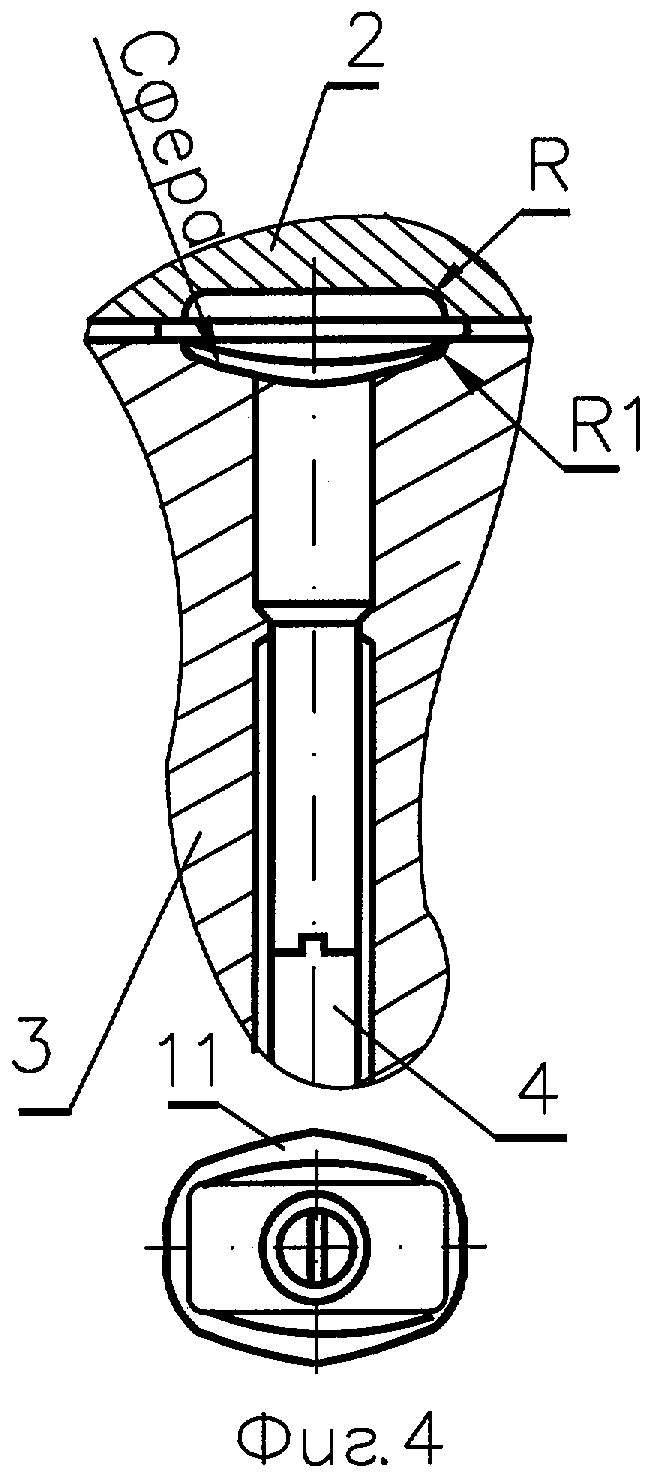

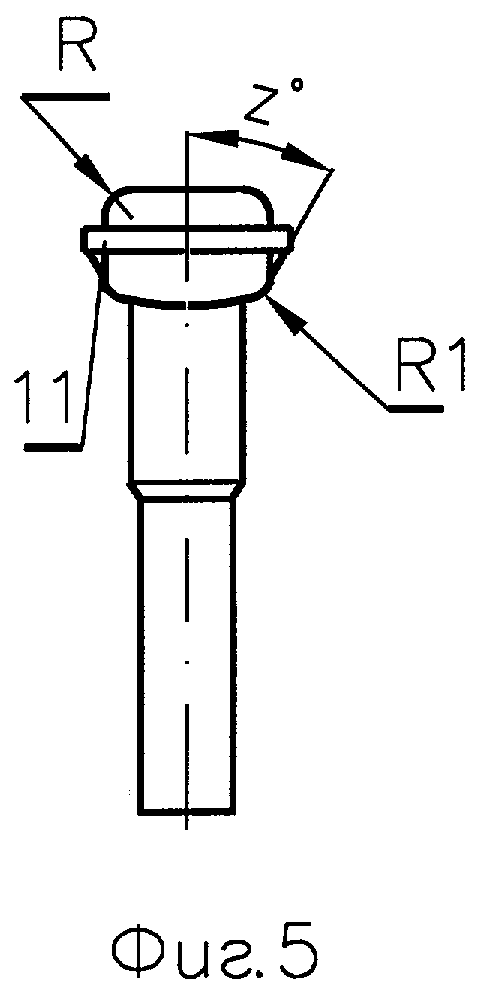

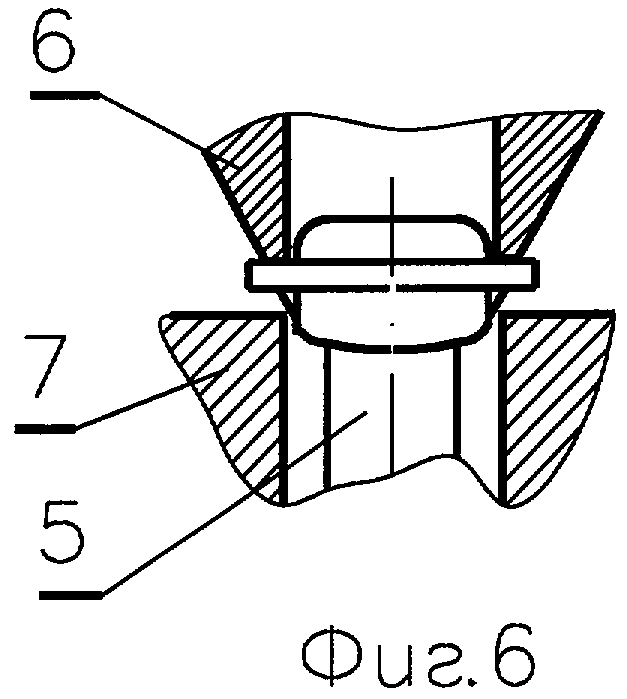

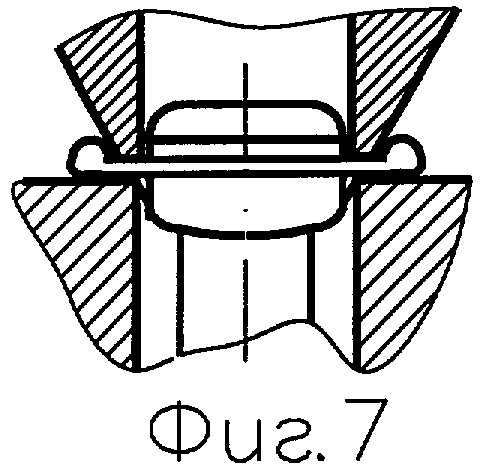

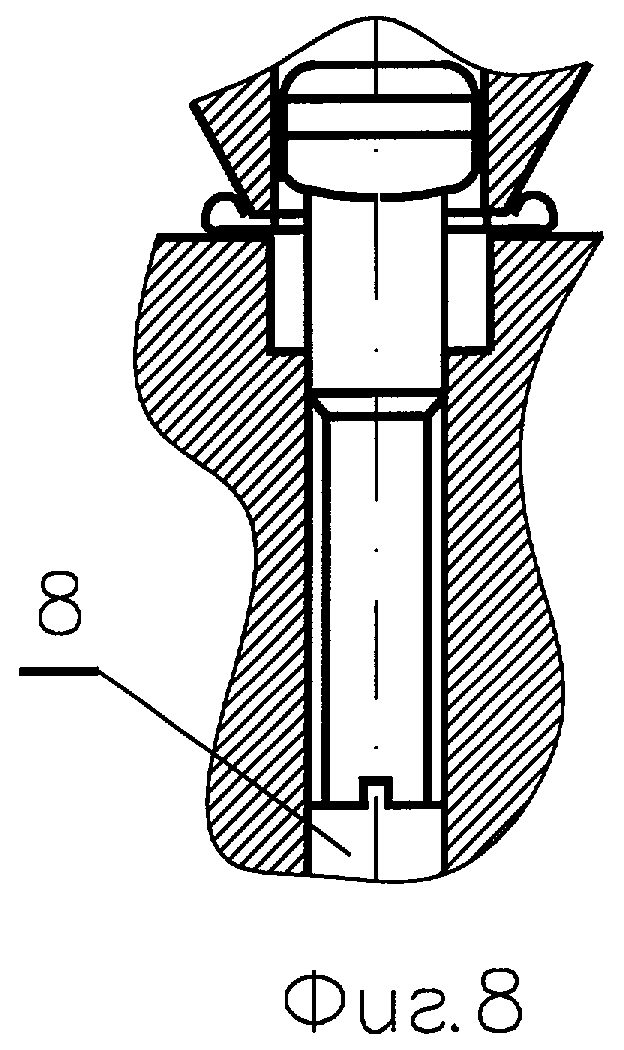

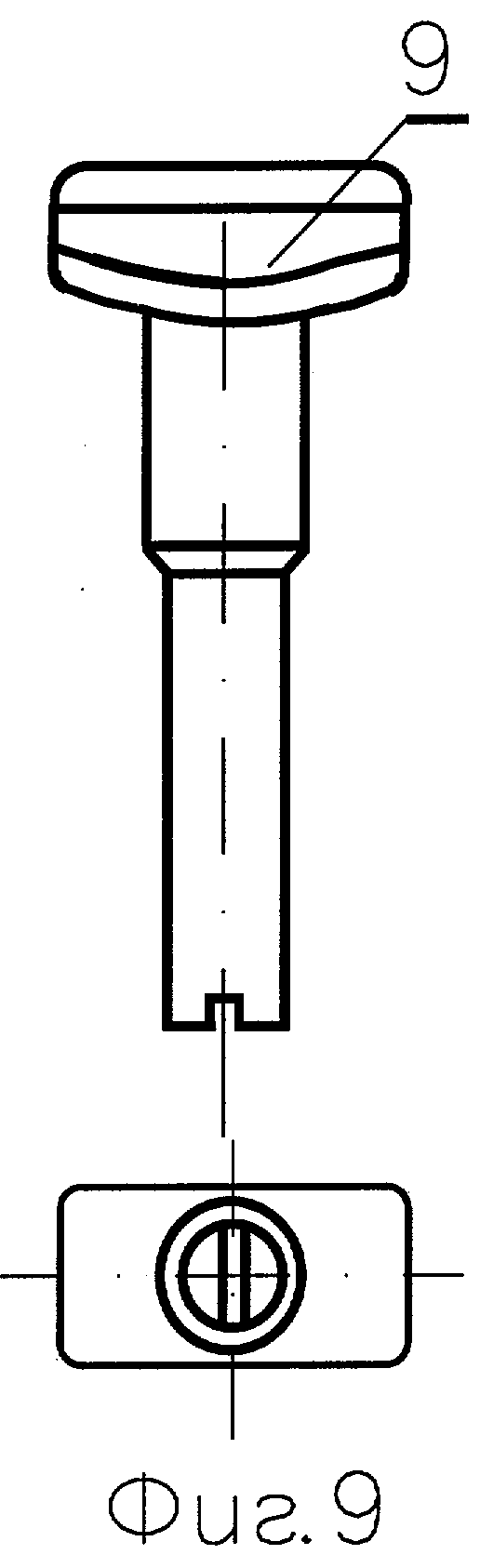

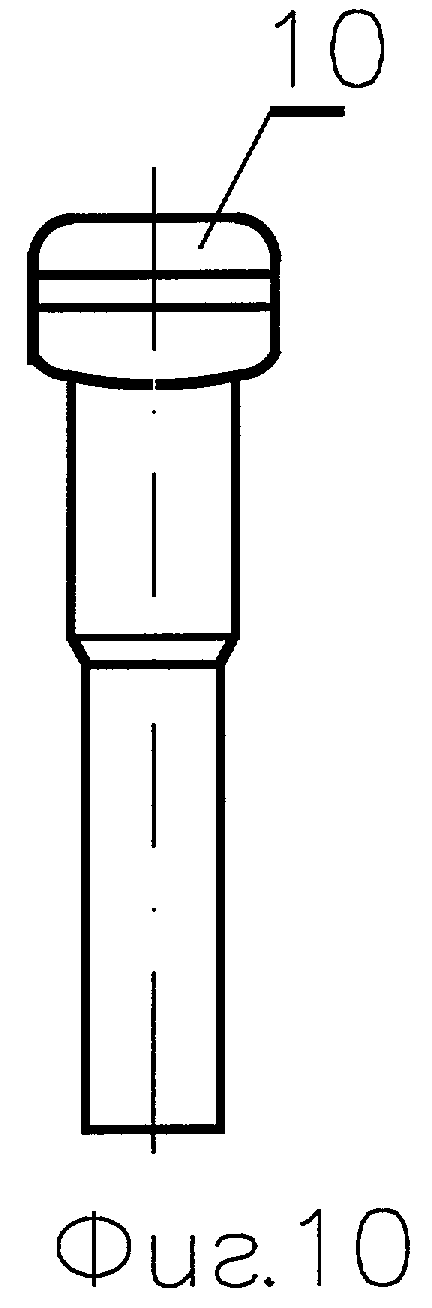

Сущность изобретения поясняется чертежами, где на фиг.1 показана отрезанная от прутка цилиндрическая заготовка; на фиг.2 - предварительно высаженная заготовка на 1 операции (главный вид и вид со стороны торца стержня); на фиг.3 - предварительно высаженная заготовка на 2 операции (главный вид и вид со стороны торца стержня); на фиг.4 - инструмент и высаженная под обрезку заготовка на 3 операции (главный вид и вид со стороны торца стержня); на фиг.5 - высаженная заготовка под обрезку на 3 операции (вид сбоку); на фиг.6 показана обрезаемая заготовка и инструмент в момент перед обрезкой, на фиг.7 - то же, в момент окончания внедрения инструмента в заготовку, на фиг.3 - то же, в момент после отделения изделия от обрезанного металла; на фиг.9 - обрезанная заготовка на 4 операции (главный вид и вид со стороны торца стержня); на фиг.10 - обрезанная заготовка на 4 операции (вид сбоку).

Осуществление предложенного способа изготовления стержневых изделий может быть пояснено на примере изготовления заготовок клеммного болта с прямоугольной формой головки и сферической опорной поверхностью. Заготовка клеммного болта изготавливается на многопозиционном автомате, имеющем механизм переноса для транспортировки заготовок с одной позиции на другую, из цилиндрической заготовки, отрезанной от прутка и представленной на фиг.1. Из отрезанной заготовки на 1 операции производится предварительная высадка головки. Высадка головки производится в пуансоне и матрице с приданием ей формы прямоугольного сечения со скругленными углами в плоскости, перпендикулярной оси заготовки. На первой и (или) других операциях, на конце стержня изделия может быть сформирована выталкивателем канавка 1 для обеспечения выталкивания заготовки из матрицы без возможности поворота ее вокруг оси, что обеспечивает ориентированную задачу заготовок в последующую матрицу. При этом выталкиватели последующих операций выполняются также с выступом для вхождения в канавку, образованную на торце стержня заготовки на предыдущей операции. Полученная заготовка после первого перехода представлена на фиг.2. Затем на второй операции производится вторая предварительная высадка головки пуансоном в матрице. При этом головке придают форму, по сечению плоскости перпендикулярной оси заготовки, близкую к форме головки изделия. Заготовка после 2 перехода представлена на фиг.3.

Для обеспечения получения качественного изделия, снижения расхода металла, идущего в отход при обрезке, рекомендуется расстояние между гранями, сформированными на 2 операции, перед операцией окончательного формирования головки, выполнять величиной находящейся в пределах (0,68-1,1) от расстояния между соответствующими гранями готового изделия.

На 3 операции производится высадка заготовки головки под обрезку, а также редуцирование стержня под накатку резьбы. Высадка головки производится в пуансоне 2 и в матрице 3 с опорой на выталкиватель 4, при этом между поверхностью пуансона и матрицы образуется облой 11 металла. Боковая поверхность, сформированная в пуансоне и примыкающая непосредственно к ее торцовой поверхности, выполняется скругленной по радиусу R. Боковая поверхность, сформированная в матрице и примыкающая к опорной поверхности, выполняется скругленной радиусом R1 и переходит на боковых гранях с меньшим расстоянием между ними в наклонную поверхность с углом Z° к оси изделия. Угол Z° рекомендуется выполнять величиной, не превышающей 75°, так как дальнейшее его увеличение не обеспечивает необходимую ориентировку изделия при последующей обрезке головки и приводит к существенному увеличению обрезаемого в отход металла.

Облой рекомендуется выполнять на расстоянии от торцовой или опорной поверхности головки величиной не менее 0,04 от наибольшей высоты головки, с целью исключения образования заусенцев и обеспечения условий, необходимых для ориентации головки при обрезке.

Толщину облоя рекомендуется выбирать в пределах 0,03-0,8 от наибольшей высоты головки с учетом получения минимального расхода металла при условии обеспечения качества среза и стойкости инструмента. Заготовка после 3 операции показана на фиг.4 и 5.

На 4 операции осуществляют обрезку заготовки, высаженной на 3 операции.

Заготовка после 3 операции заталкивается пуансоном 6 в матрицу 7. Режущие кромки пуансона, соприкасаясь со скругленными поверхностями головки, создают (при не параллельности большой оси головки к большой оси прямоугольного контура обрезной кромки пуансона) крутящий момент и поворачивают заготовку, ориентируя ее в необходимое положение, обеспечивающее обрезку боковой поверхности, переходящую в боковую, скругленную по радиусу R, по линии, лежащей в плоскости, перпендикулярной оси заготовки. При дальнейшем движении пуансона 6 заготовка опирается боковой наклонной поверхностью на кромку обрезной матрицы 7. При этом возможна дополнительная ориентация заготовки кромками обрезной матрицы, путем выполнения боковой наклонной поверхности головки, лежащей в одной плоскости. Принцип ориентации аналогичен вышеизложенному. Этот момент представлен на фиг.6. После этого начинается внедрение кромок матрицы в наклонную поверхность заготовки. Внедрение будет продолжаться до момента достижения усилия внедрения величины, необходимой для начала обрезки заготовки головки пуансоном. В этот момент заготовка может опираться на матрицу боковой деформированной наклонной поверхностью, либо боковой деформированной в облой наклонной поверхностью и облой, в зависимости от площади боковой поверхности, в которую врезается матрица. После подхода пуансона к матрице на минимальное расстояние, определяемое стойкостью инструмента, пуансон останавливается. Положение представлено на фиг.7. Далее обрезка завершается перемещением выталкивателя 8, который завершает процесс обрезки по всему периметру детали и проталкивает обрезанную деталь через пуансон. Момент начала проталкивания показан на фиг.8.

Полученная после обрезки деталь представлена на фиг.9 и 10, где видна обрезанная поверхность большей грани 9 и меньшей грани 10.

Выбором размера и формы боковой поверхности головки, примыкающей к опорной поверхности, и конструкцией обрезной матрицы можно произвести обрезку с опорой только на боковую поверхность головки, сформированной в матрице, или только на поверхность облоя, сформированную матрицей.

Рекомендуется для получения качественной боковой поверхности головок без резких переходов в месте обрезанного облоя производить обрезку, начиная с зачисти (обрезки с незначительным по толщине отделением металла) боковой поверхности головки, примыкающей к торцовой поверхности изделия. Для чего, при обрезке, обрезной инструмент изготавливают и устанавливают таким образом, чтобы на необходимом участке обрезки проекция контура режущих кромок обрезного пуансона находилась внутри контура, образованного пересечением поверхности облоя с боковой поверхностью головки со стороны торцовой поверхности изделия.

Рекомендуется для тех же целей производить зачистку боковой поверхности головки, примыкающей к опорной поверхности изделия. Для чего, при обрезке, обрезной инструмент устанавливают таким образом, чтобы на необходимом участке обрезки проекция контура режущих кромок обрезного пуансона находилась внутри контура, образованного пересечением поверхностью облоя с боковой поверхностью головки со стороны опорной поверхности изделия.

Обрезка с зачисткой может быть произведена как на одной из боковых поверхностей, прилегающей к опорной или торцовой поверхности, так и на обоих.

Для повышения стойкости обрезного инструмента рекомендуется обрезку производить так, чтобы проекция контура режущих кромок обрезного пуансона попадала на опорную поверхность обрезной матрицы, на которую опирается и облой.

Использование предложенного способа позволит снизить расход металла на изготовление изделий, повысить стойкость обрезного и формообразующего инструмента, повысить качество боковой и опорной поверхности изделий, а также упростит конструкцию обрезного инструмента и обеспечит возможность ориентации изделия обрезным инструментом перед его обрезкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРЕЗКИ ИЗДЕЛИЙ | 1993 |

|

RU2041763C1 |

| СПОСОБ ОБРЕЗКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО СТЕРЖНЕВЫХ С КРИВОЛИНЕЙНОЙ ОПОРНОЙ ПОВЕРХНОСТЬЮ ГОЛОВКИ | 1993 |

|

RU2289490C2 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НЕКРУГЛОЙ ФОРМЫ | 1995 |

|

RU2088366C1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ОБРЕЗКИ ГОЛОВОК СТЕРЖНЕВЫХ ИЗДЕЛИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312731C1 |

| Способ получения заготовок болтов с многогранной головкой | 1985 |

|

SU1389923A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении стержневых изделий с головкой, например, клеммных болтов для скреплений железнодорожного пути. Способ включает формообразование заготовки головки изделия и последующую ее обрезку. Боковую поверхность заготовки головки формируют посредством пуансона и матрицы с образованием облоя. Кроме того, перед обрезкой осуществляют окончательное формирование по меньшей мере части боковой поверхности головки, примыкающей к ее торцовой поверхности. Обрезку ведут с опорой головки на обрезную матрицу поверхностью облоя со стороны опорной поверхности и/или боковой поверхностью головки со стороны опорной поверхности. В результате обеспечивается снижение металлоемкости, повышение качества полученного изделия и повышение стойкости используемой технологической оснастки. 2 з.п. ф-лы, 10 ил.

| DE 3833355 A1, 13.04.1989 | |||

| СПОСОБ ШТАМПОВКИ БОЛТОВ | 1993 |

|

RU2011462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НЕКРУГЛОЙ ФОРМЫ | 1995 |

|

RU2088366C1 |

| СПОСОБ ОБРЕЗКИ ИЗДЕЛИЙ | 1993 |

|

RU2041763C1 |

| НЕПОДВИЖНАЯ МАТРИЦА ОБРЕЗНОГО АВТОМАТА | 0 |

|

SU274632A1 |

| DE 4118113 A1, 10.12.1992. | |||

Авторы

Даты

2008-04-10—Публикация

2005-02-21—Подача