Изобретение относится к заготовительному производству в области обработки металлов давлением и может быть использовано при проектировании автоматизированных линий по резке комплектных слитков или непрерывно литых круглых штанг на заготовки типа тел вращения для последующей их транспортировки, например, в колесо- или кольцепрокатные производства.

Известно, например, оборудование линии для разделения комплектных слитков на заготовки тел вращения и передачи их в колесопрокатное производство (см. Г. А.Бибик и др. Производство железнодорожных колес. -М.: Металлургия, 1982, с. 43...45, рис. 14 и 15), где способ разделения слитков на заготовки предусматривает их подрезку на слиткоразрезных станках (ширина реза около 20 мм) с оставлением шеек диаметром 100...150 мм с последующей ломкой на гидравлических прессах (слитколомах) в основном горизонтального типа усилием 400. . . 500 тс. Современная линия ломки слитков и сортировки заготовок представлена там же на с.44, рис. 14. Слитки, нарезанные на слиткоразрезных станках, укладываются при помощи мостового крана в желоба, установленные на платформах двух транспортных тележек с электроприводом. Затем тележки, перемещаясь, совмещают последовательно ось каждого желоба с осью линии ломки и гидравлического толкателя. После остановки тележек включается толкатель и надрезанный слиток с желоба сталкивается на приемный стол слитколомателя, который путем заведения клина в прорезь слитка производит его разламывание. После сталкивания слитка с желоба толкатель возвращается в исходное положение, и тележка подает на линию ломки следующий желоб со слитком.

Толкатель, сталкивая следующий слиток с тележки, одновременно подает предыдущий на рабочий стол слитколомателя. Разломанный на заготовки слиток подается на выходной стеллаж, с которого специальным сталкивателем головная и донная части слитка сбрасываются в короб отходов, а заготовки поступают на транспортный рольганг, оборудованный шаговым толкателем и перемещаются к весам. Взвешенные заготовки поступают в кантователи, откуда другими толкателями передаются в перпендикулярно расположенные комплектующие желоба. С желобов заготовки снимаются мостовым краном и доставляются на склад заготовок, с которого затем так же краном подаются в желоба других транспортных тележек. Последние, загруженные заготовками, перемещаются в печной пролет цеха, где, последовательно совмещая оси каждого желоба с осью печного рольганга, производится сталкивание заготовок на этот рольганг, который транспортирует их к нагревательным печам. Указанное оборудование линии для разделки комплектных слитков на заготовки для изготовления железнодорожных колес и других тел вращения имеют следующие недостатки.

1. Процесс надрезки слитков малопроизводителен и трудоемок, для осуществления такой технологии требуется большой парк станков и большие производственные площади.

2. Излом шейки в ряде случаев происходит неравномерно, при этом появляется косой излом, грибовидная шейка, вырывы, увеличивающие разницу заготовок по массе и нарушение стабильности процесса деформирования.

3. Ремонт вышеуказанных дефектов приводит к дополнительным трудозатратам и снижению качества заготовок.

В настоящее время имеется более совершенное оборудование и способ по резке и транспортировке порезанных заготовок для изготовления изделий тел вращения типа колес и колец на базе пильных установок фирмы "Вагнер" Германия (см. черт. 0.034-511 и 0.0341-568) - прототип.

На участке цеха предусмотрено три пильных установки. Каждая пильная установка содержит две спаренные собственные пилы, установленные на суппортах и снабженные пильными дисками с электроприводами, объединенные общим стеллажом-накопителем, который включает три тележки, перемещаемые горизонтально посредством транспортеров с возможностью подъема и опускания в нужной позиции.

Каждая пила снабжена рольгангом загрузочным, зажимным устройством, измерительным упором и захватом, весами, передаточной тележкой, подъемным устройством, приемным столом и коробом сбора обрези.

Работа каждой пильной установки осуществляется следующим образом.

Комплектные слитки или непрерывно литые круглые слитки (штанги) тележкой или рольгангом передаются из совмещенного склада слитков, расположенного в соседнем пролете цеха, на участки их резки.

Посредством клещей и мостового крана штанги укладываются на стеллаж-накопитель, с которого с помощью тележек штанги поочередно укладываются на левый или правый загрузочный рольганг и передаются передним концом в рабочую зону пилы до измерительного упора, который также осуществляет их захват. Последний автоматически настраивается на заданную длину обрезаемой заготовки, которая также автоматически может регулироваться в зависимости от изменения массы заготовки. Далее зажимным устройством производится зажим заготовки перед и за пильным диском, после чего осуществляется резка штанги путем подачи суппорта с вращающейся дисковой пилой. Отрезанная заготовка захватами измерительного упора опускается и укладывается на передаточную тележку, после чего захваты разжимаются и измерительный упор поднимается, а тележка с заготовкой сначала перемещается на весы для взвешивания, а затем - на заданный ход в позицию для разгрузки, где подъемным устройством заготовка снимается с передаточной тележки и скатывается по наклонным склизам на приемный стол.

После накопления на приемном столе нужного количества заготовок процесс резки штанг останавливается, набор заготовок ("колбаска") захватывается клещевым захватом и посредством мостового крана передается в соседний печной пролет в зону нагревательных печей колесопрокатного цеха, либо в место для возврата в совмещенный склад слитков для передачи в кольцепрокатный цех. При этом для получения качественных заготовок передний и задний концы штанг отрезаются и передаточной тележкой передаются в короб сброса обрези.

Данное оборудование линии по резке и транспортировке нарезанных заготовок для изготовления изделий тел вращения типа колес и колец имеет следующие недостатки.

1. Приемные столы не имеют промежуточных накопителей порезанных заготовок, что сдерживает производительность пильных установок, так как производится остановка работы пил во время разгрузки приемного стола.

2. Передача порезанных заготовок от пильных установок к местах их потребления в соседние пролеты цеха ( к нагревательным печам колесопрокатного цеха или на склад для передачи в кольцебандажный цех) является операцией достаточно трудоемкой и небезопасной, связанной с участием человека (строполя) и постоянной привязки к оборудованию цехового мостового крана.

3. Захват и укладка порезанных заготовок клещами и передача их мостовым кранам исключает автоматизацию транспортировки порезанных заготовок от пильных установок к местам потребления.

Задачей данного изобретения является создание автоматизированной линии по резке и транспортировке порезанных заготовок для изготовления изделий типа тел вращения, позволяющей увеличить производительность работы пильных установок, улучшить культуру производства и условия техники безопасности, исключить цеховой мостовой кран их технологического процесса транспортировки порезанных заготовок, а также автоматизировать процесс транспортировки порезанных заготовок от пильных установок к местам потребления.

Сущность изобретения заключается в том, что автоматизированная линия резки слитков, типа тел вращения, на заготовки и их транспортировки, содержащая связанные транспортными средствами и установленные последовательно спаренные пильные установки, на суппортах которых смонтированы дисковые пилы, общий стеллаж-накопитель, загрузочные рольганги, зажимные устройства, измерительный упор с захватом, весы, подъемные устройства и приемные столы, где каждый приемный стол снабжен промежуточным накопителем порезанных заготовок, выполненным в виде стационарного упора, и подъемного стола с приводом и накопителем с толкателем, выполненным в виде желоба с центральным проемом, в котором установлен толкатель, смонтированный на тележке, расположенной под желобом с возможностью реверсивного горизонтального перемещения, при этом верхняя поверхность подъемного стола выполнена наклонной в сторону накопителя с толкателем, а линия снабжена транспортными тележками, установленными на рельсовом пути, расположенному вдоль фронта пильных установок со стороны приемных столов с возможностью перемещения любой тележки к любому приемному столу, при этом на каждой тележке установлены желоба, оси которых расположены перпендикулярно движению тележки с возможностью совмещения любого желоба тележки с желобом накопителя с толкателем любого приемного стола. Кроме того, линия снабжена концевыми тележками и приводной тележкой возвратного потока с возможностью перемещения заготовок в соседний пролет цеха, установленных на рельсовых путях, расположенных перпендикулярно рельсовому пути транспортных тележек, при этом на платформе каждой тележки установлены желоба с возможностью совмещения с любым желобом любой транспортной тележкой, а по осям рельсовых путей этих тележек установлены стационарно толкатели с возможностью сталкивания заготовок с любой транспортной тележки на тележку возвратного потока или на любую концевую тележку. Рельсовый путь транспортных тележек выполнен удлиненным относительно рельсовых путей концевых тележек на величину не менее длины двух транспортных тележек с возможностью совмещения желобов любой транспортной тележки с желобом любой концевой тележки.

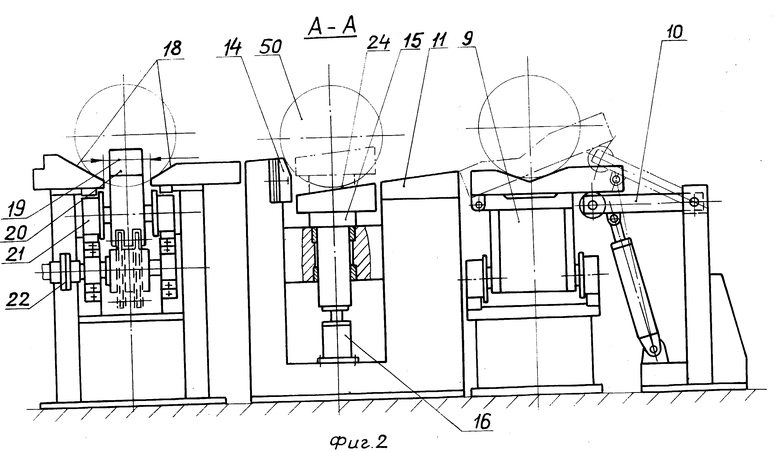

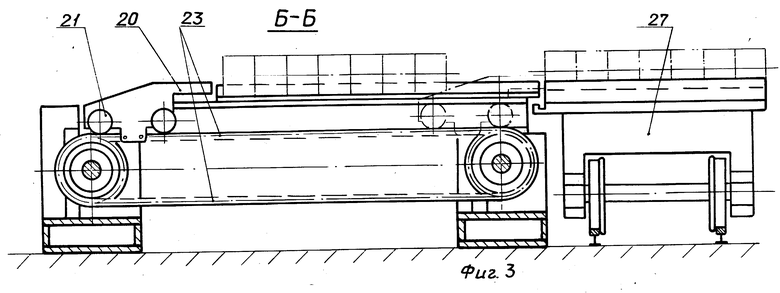

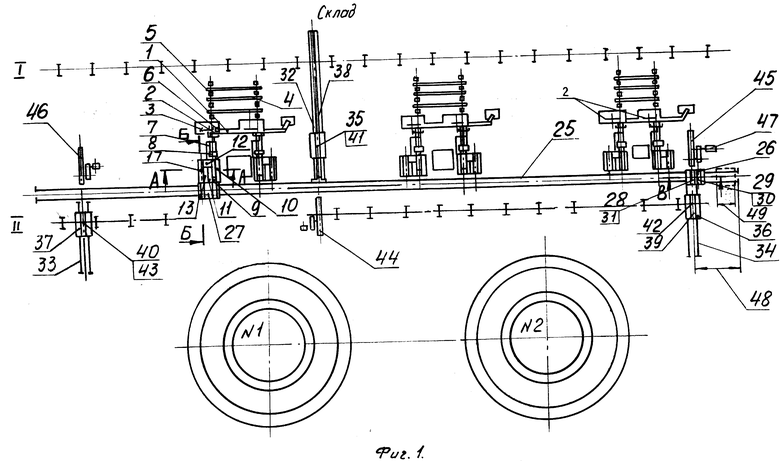

На фиг. 1 изображена автоматизированная линия резки слитков, типа тел вращения, на заготовки и их транспортировки, вид в плане; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 2.

Автоматизированная линия содержит пильные установки 1, каждая из которых включает дисковые пилы 2, установленные на суппорте 3, общий стеллаж-накопитель 4, три фрикционных рольганга 5, зажимные устройства 6, измерительный упор с захватом 7, весы 8, передаточные тележки 9, подъемные устройства 10, приемные столы 11, а также короба 12 сбора обрези.

Каждый приемный стол снабжен промежуточным накопителем 13 порезанных заготовок, выполненным в виде стационарного упора 14 и подъемного стола 15 с приводом подъема 16, и накопителем с толкателем 17, выполненном в виде желоба 18 с центральной прорезью 19, в которую установлен толкатель 20, смонтированный на тележке 21, расположенной под желобом, с возможностью реверсивного горизонтального перемещения от электромеханического привода 22 посредством цепи 23, соединенной с тележкой, при этом верхняя поверхность 24 подъемного стола выполнена наклонной в сторону накопителя с толкателем.

Со стороны приемных столов пролета цеха предусмотрен продольный рельсовый путь 25, на который установлены транспортные тележки 26 и 27 с возможностью перемещения любой тележки к любому приемному столу, при этом на каждой тележке установлены желоба 28 и 29, оси которых 30 и 31 расположены перпендикулярно движению тележек с возможностью совмещения любого желоба тележки с желобом накопителя любого приемного стола.

Перпендикулярно рельсовому пути 25 транспортных тележек 26 и 27 предусмотрены расположенные между и за пильными установками другие рельсовые пути - 32, 33 и 34, на которые установлены соответственно приводная тележка 35 возвратного потока с возможностью перемещения в соседний пролет цеха для дальнейшей передачи заготовок в кольцебандажный цех и концевые приводные тележки 36 и 37 с возможностью перемещения в другой пролет цеха к нагревательным печам N 1 и 2 колесопрокатного цеха, при этом на платформе каждой приводной тележки по осям 38, 39 и 40 их рельсового пути установлены желоба, соответственно 41, 42 и 43 с возможностью совмещения с любым желобом любой из транспортных тележек 26 и 27, а по осям рельсовых путей этих тележек предусмотрены стационарно установленные толкатели с реверсивным возвратно-поступательным движением через реечные соединения от электроприводов 47 с возможностью сталкивания заготовок с любой транспортной тележки 26 и 27 на тележку 35 возвратного потока или на любую концевую тележку 36 и 37. Рельсовый путь 25 транспортных тележек 26 и 27 удлинен относительно рельсовых путей 33 и 34 концевых тележек на размер 48, равный не менее длины 49 двух транспортных тележек с возможностью совмещения желобов 28 и 29 любой транспортной тележки 26 и 27 с желобом 42 или 43 любой концевой тележки для сталкивания порезанных заготовок. При этом порезанные заготовки размещаются в накопителях приемных столов друг за другом в набор в виде "колбасок" 50, длина которых определена длиной накопителей, что в свою очередь определяет величину хода всех толкателей.

Автоматизированная линия работает следующим образом.

Штанги (комплектные слитки или непрерывно литые круглые слитки) посредством мостового крана укладываются на стеллажи-накопители 4, с которых с помощью собственных тележек штанги поочередно укладываются на левый или правый загрузочные рольганги 5 и передаются передним концом в рабочую зону дисковых пил 2 каждой пильной установки до измерительного упора 7, который осуществляет захват конца заготовки. Измерительный упор автоматически настраивается на заданную длину отрезаемой заготовки, которая автоматически может регулироваться в зависимости от изменения массы заготовок. Далее зажимное устройство 6 производит зажим заготовки перед и за пильным диском, после чего осуществляется резка штанги путем подачи суппорта 3 с вращающейся дисковой пилой 2.

Отрезанная заготовка захватами измерительного упора опускается и укладывается на передаточную тележку 9, после чего захваты разжимаются, и измерительный упор с захватами поднимается, передаточная тележка с заготовкой перемещается сначала на весы 8 для взвешивания, а затем - на заданный ход в позицию для разгрузки, где подъемным устройством 10 заготовка снимается с передаточной тележки 9 по наклонным склизам на приемный стол 11 и далее по наклонной поверхности 24 подъемного стола 15 до стационарного упора 14 промежуточного накопителя 13. После порезки следующей заготовки передаточная тележка 9 перемещает заготовку в соседнюю с предыдущей позицию. Когда на промежуточном накопителе скапливается нужное количество заготовок, процесс резки штанг останавливается, подъемный стол 15 промежуточного накопителя поднимается в верхнее положение от привода 16, и набор заготовок 50 ("колбаска"), освобождаясь от стационарного упора 14, скатывается по наклонной поверхности 24 подъемного стола 15 через промежуточную деталь в желоб 18 накопителя 17 с толкателем 20, находящимся в крайнем исходном положении. В зависимости от программы работы линии транспортная тележка 26 или 27 перемещается к соответствующему приемному столу соответствующей пильной установки, при этом поочередно совмещаются оси 30 и 31 желобов 28 и 29 с осью желоба 18 накопителя 17, после каждого совмещения совершается ход тележки 21 с толкателем 20, который, выступая через прорезь 19, сталкивает "колбаску" 50 из желоба 18 накопителя 17 в соответствующий желоб транспортной тележки 26 или 27.

После заполнения желобов 28 и 29 транспортная тележка 26 или 27 в зависимости от программы перемещается в любое из трех положений до последовательного совмещения осей 30 и 31 желобов 28 и 29 с осями 38 и 39 или 40 соответствующих толкателей 44, 45 и 46, которые от электрического привода 47 через реечную передачу из исходного положения совершают горизонтальный ход, сталкивая поочередно из обоих желобов "колбаски" 50 в желоб 41 тележки 35, либо в желоб 42 тележки 36, либо в желоб 43 тележки 37.

После заполнения "колбасками" желобов 41, 42 и 43 тележки 35, 36 и 37 перемещаются по своему назначению: либо обратно на склад для подачи в кольцебандажный цех, либо к нагревательным печам N 1 и 2 колесопрокатного цеха. При этом разгрузка этих тележек предусматривается посредством мостового крана. Свободная от заготовок тележка возвращается в исходное положение для продолжения дальнейшей работы линии по заданной программе. В случае использования в программе работы линии одной передаточной тележки 26 или 27 вторая тележка перегоняется на удлинение 48 (левое или правое) рельсового пути 25.

Для получения качественных заготовок передние и задние концы штанг отрезаются и передаточной тележкой передаются в короб сбора обрези.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВТОРИЧНОГО ОХЛАЖДЕНИЯ МНЛЗ | 1998 |

|

RU2191091C2 |

| СКАЛЬПЕЛЬ | 1992 |

|

RU2005426C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2021146C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| ПОТОЧНАЯ АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2009042C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАКЕТОВ ИЗ ОРЕБРЕННЫХ ТРУБ | 1995 |

|

RU2071897C1 |

Автоматизированная линия резки слитков, типа тел вращения, на заготовки и их транспортировки может быть использована при проектировании автоматизированных линий по резке комплектных слитков или непрерывно литых круглых штанг на заготовки типа тел вращения для последующей их транспортировки, например, в колесо-или кольцепрокатные производства. Автоматизированная линия содержит связанные транспортными средствами и установленные последовательно спаренные пильные установки с дисковыми пилами на суппортах, общий стеллаж - накопитель, загрузочные рольганги, зажимные устройства, измерительный упор с захватом, весы, передаточные тележки, подъемные устройства и приемные столы. Каждый приемный стол снабжен промежуточным накопителем порезанных заготовок. Накопитель выполнен в виде стационарного упора и подъемного стола с приводом и желобом с центральным проемом. В проеме установлен толкатель, смонтированный на тележке. Тележка расположена под желобом с возможностью реверсивного горизонтального перемещения. Верхняя поверхность подъемного стола выполнена наклонной в сторону накопителя с толкателем. 2 з.п. ф-лы, 4 ил.

| Установочный чертеж пильной установки фирмы "Вагнер" DE N 0.0341-511 и 0,0341-568, 1995. |

Авторы

Даты

1998-04-10—Публикация

1996-09-12—Подача