Изобретение относится к материалам для электродуговой сварки конструкций из углеродистых сталей.

Известны рутиловые электроды марки МР-3 (ТУ36.23.25-007-90, Электроды для дуговой сварки. Каталог, Киев: Наукова думка), имеющие следующий состав, мас. Рутиловый концентрат 50 Мрамор 18 Тальк 10 Каолин 5 Ферромарганец 15,5 Целлюлоза 1,5

Такие электроды, обладая высокой технологичностью изготовления, позволяют производить сварку переменным и постоянным током, обеспечивают высокую стойкость против порообразования при сварке на ветру, на удлиненной дуге. Они обеспечивают хорошее формирование швов во всех пространственных положениях, кроме сверху-вниз, и высокие показатели механических свойств наплавленного металла ( σb490.550 МПа, δ5=19.24% ан при 20оС 90.150 Дж/см2).

Известны также электроды [2] следующего состава, мас. Рутиловый концент- рат 10-50 Тальк 2-20 Каолин 1-15 Ставролитовый концентрат 0,5-15 Мрамор 4-30 Ферромарганец 4-25 Целлюлоза 1-5

К недостаткам электродов с известным покрытием относится высокое ( ≈50% общей массы) содержание в покрытии остродефицитного рутилового концентрата (рутил ≥94%), являющегося высокосортным титаноносным материалом и для других отраслей народного хозяйства. Это усугубляет положение с дефицитом концентрата для электродного производства, срывая требуемые объемы выпуска туриловых электродов.

Известен титано-силикатный пигмент, содержащий 55-65% рутила и до 30-40% диоксида кремния, который используется в лакокрасочном производстве. Применение его в качестве заменителя рутилового концентрата могло бы позволить устранить имеющийся дефицит рутилового концентрата для производства указанных и других покрытий рутиловых электродов.

Однако, введение его в качестве заменителя рутилового концентрата приводит к резкому ухудшению стабильности горения дуги, к ухудшению отделимости шлаковой корки и неравномерности покрытия ею наплавленного валика, ухудшению его внешнего вида. В результате не обеспечивается качественное выполнение сварного соединения, особенно при наложении многопроходных швов из-за большой вероятности зашлаковки металла шва.

Целью изобретения является экономия природных ресурсов титаноносного сырья и снижение стоимости электродов.

Это достигается тем, что в качестве титаноносного материала в покрытии электродов взамен рутилового концентрата введен рутил-анатазовый лейкоксен (концентрат титановый флотационный ярегский, ТУ36.44.15.01-056-91), содержащий не более 43% диоксида кремния и не менее 50% диоксида титана, в котором его в аллотропической форме анатаза находится 12-23% в аллотропической форме рутила-остальное.

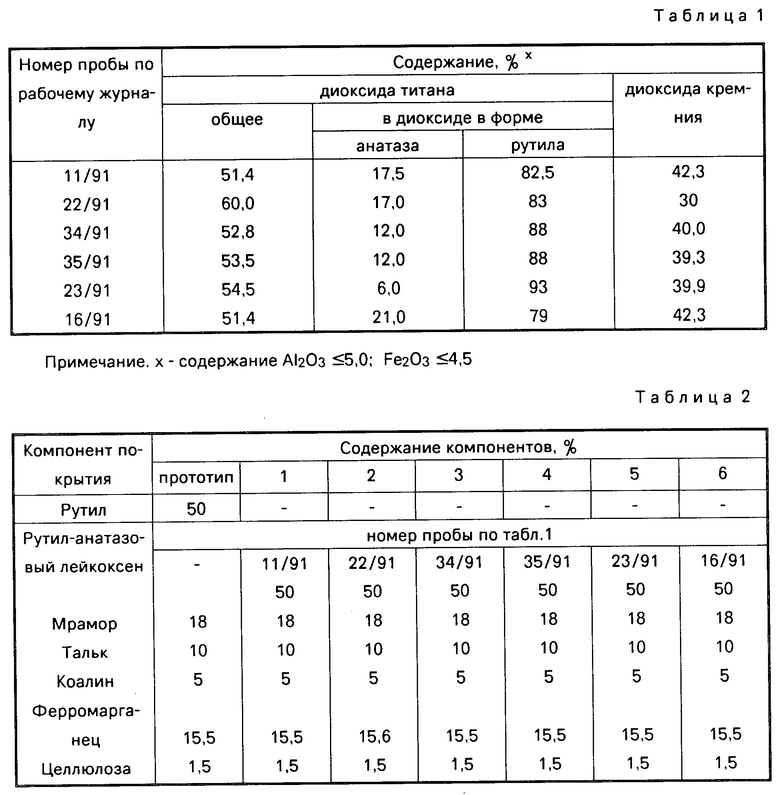

Для изготовления электродов были приготовлены пробы рутил-анатазового лейкоксена (концентрат титанового флотационного ярегского) и составами, представленными в табл.1.

Для проведения контрольных испытаний с использованием рутила и рутил-анатазовых лейкоксенов (концентрат титановый флотационный ярегский), указанных в табл.1, были изготовлены электроды с составами покрытия, представленными в табл.2.

Количество жидкого стекла для всех вариантов было одинаково 25.27% Модуль стекла 2,6.3,0, плотность 1,47.1,51 г/см3, вязкость 600.900 сП.

Покрытие диаметром 6,1 мм наносилось на металлические стержни диаметром 4 мм из проволоки Св08 способом опрессовки.

В процессе изготовления электродов установили, что по технологичности опрессовки не отличаются от электрода-прототипа.

Испытания электродов проводили на постоянном и переменном токе.

Испытания показали, что варианты 3 и 5 с рутил-анатазовыми лейкоксенами, в диоксиде титана которых менее 12% анатаза (пробы 34/91, 23/91), как и электроды с указанным ранее титано-силикатным пигментом (55-65% TiО2, но только в чисто рутильной аллотропической форме), по своим технологическим свойствам значительно уступают прототипу и не обеспечивают качественное выполнение сварного соединения. Таким образом, наличие в титаноносно-силикатном материале 50-65% двуокиси титана не является единственным условием обеспечения удовлетворительных технологических свойств известных электродов при замене им в покрытии рутилового концентрата.

Положение резко изменялось при использовании рутил-анатазового лейкоксена, в диоксиде титана которого содержалось 12-21% анатаза (пробы 11/91, 22/91, 35/91, 16/91, табл.1).

Так варианты электродов 1, 2, 4 и 6 (табл.2) по своим технологическим свойствам ничем не уступали прототипу ни по устойчивости горения дуги, ни по разбрызгиванию, ни по равномерности покрытия шлаковой корки и ее отделимости.

Поверхность швов, выполненных этими электродами, была мелко-чешуйчатой с плавным переходом от наплавленного к основному металлу и практически не отличалась от характерной для швов, выполненных электродом с покрытием-прототипом, с той лишь разницей, что по цвету она была несколько более светлой.

Оценка стойкости против порообразования в швах по изломам тавровых проб при удлинении дуги и сварке по окалине и ржавчине также показала, что примеры 1,2,4 и 6 электродов в этом отношении не уступают электроду-прототипу, обеспечивая и одинаковое с ним качество формирования соединений в различных пространственных положениях.

Кроме того, примеры 1,2,4 и 6 электродов в сравнении с прототипом имеют преимущество, выражающееся в повышении технологичности сварки корневого слоя "на весу", менее сложной технике наложения корневых швов при сварке "на весу" по увеличенным зазорам в стыке, более стабильном качестве формирования таких швов.

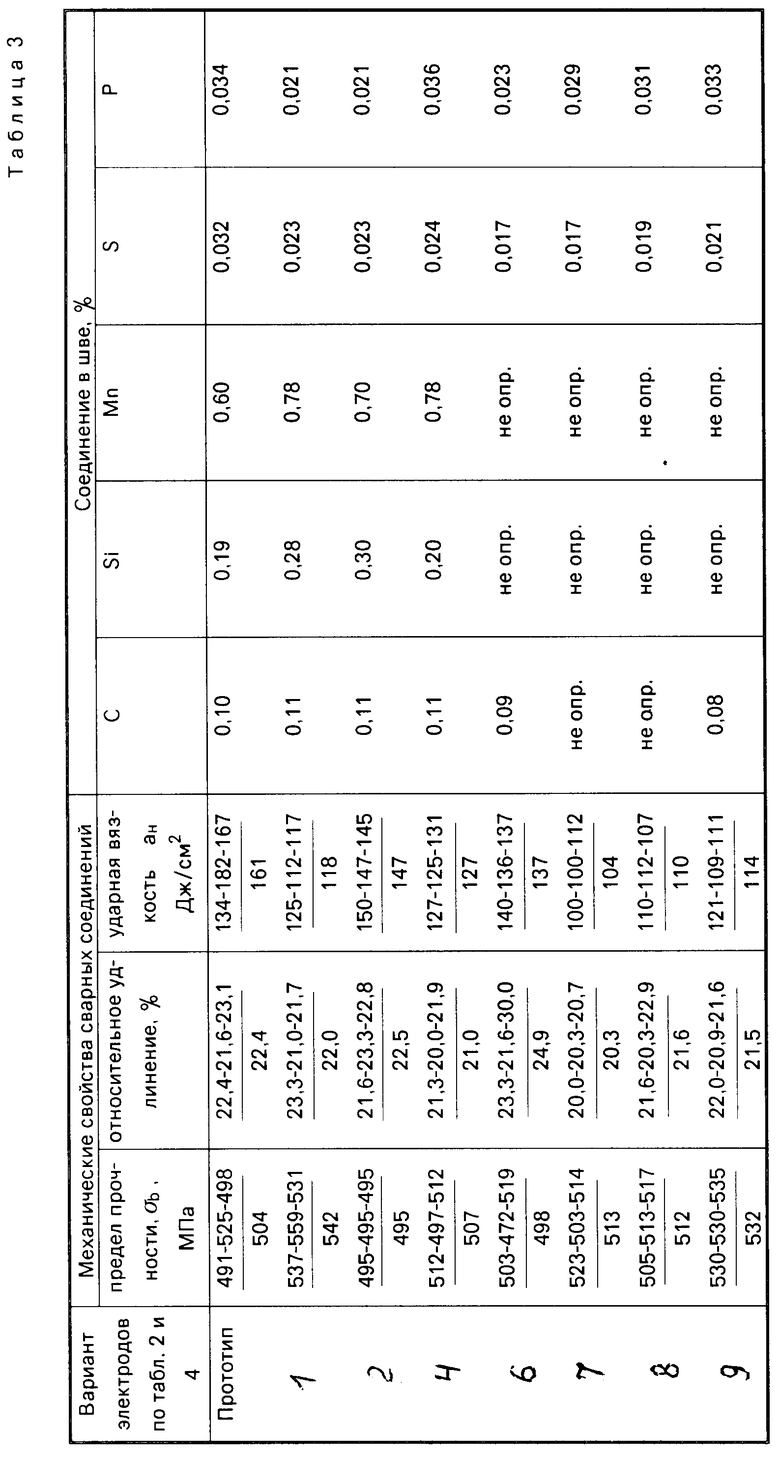

Для механических испытаний сваривали стыки из стали ВСт.Зпс толщиной 18 мм V-образной разделкой кромок, из которых изготавливали по ГОСТ 6996-66 по три образца на разрыв типа II и по пять образцов типа VI для испытаний на ударный изгиб при положительной температуре. Результаты испытаний приведены в табл.3.

Данные испытаний (табл.3) показывают, что электроды с рутил-анатазовым лейкоксеном обеспечивают свойства сварных соединений, на уровне, характерном для соединений, выполненных известными электродами (тип Э46 по ГОСТ 9967-75: σb≥46 кгс/мм2; δ5≥18% ан≥8,0 кгс.м/см2).

Поскольку положительный эффект применения рутил-анатазового лейкоксена в известных электродах наиболее явно проявляется при наличии в диоксиде титана не менее 12% анатаза, это значение и принято за требуемый нижний предел содержания этой аллотропической формы двуокиси титана в лейкоксене.

Для определения допустимого верхнего предела содержания анатаза сепарационным отбором была дополнительно приготовлена проба рутил-анатазового лейкоксена с 60,9% двуокиси титана, в которой 31% TiО2 присутствовал в форме анатаза. С использованием этой пробы и пробы 22/91 (60% TiО2, в том числе 17% анатаза, табл.1), составляли смеси с содержанием анатаза в ТiО2 23 и 27% Затем изготовили электроды диаметром 4 мм с покрытием по варианту 2, в которых пробу 22/91 заменяли на указанные смеси, не изменяя остальных характеристик электрода. В результате испытаний установлено, что при содержании в двуокиси титана 27% анатаза ухудшается кроющая способность шлака, поэтому верхний передел содержания в ататазе в лейкоксенах с 50.60% ТiО2 был принят равным 23%

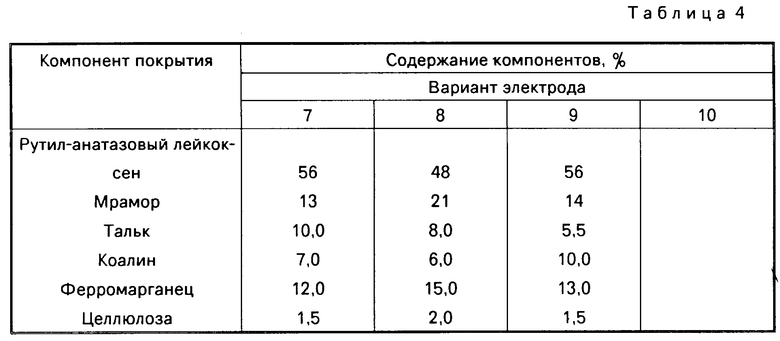

Допустимые пределы колебаний содержаний остальных компонентов в покрытии были также определены экспериментально. При этом, учитывая острую дефицитность ферромарганца, его варьирование в сторону повышения содержания представлялось нецелесообразным, что подтверждалось и данными химанализов металла, наплавленного электродами с рутил-анатазовым лейкоксеном, которыми установлено повышение содержания марганца в шве (см.табл.3). Для сохранения высокой технологичности изготовления, присущей известным электродам, содержание целлюлозы, талька и каолина варьировали соответственно 1,5.2,0; 5. 10 и 5.10,0% В качестве рутил-анатазового концентрата использовали пробу 11/91 (см. табл. 1). С учетом таких условий определили, что для сохранения свойств не уступающих характерным для известных электродов, общая композиция состава покрытия должна варьироваться в пределах, указанных в табл.4.

Изменение пределов содержаний любого из компонентов покрытия приводит к ухудшению технологических свойств электродов.

Результаты испытаний сварных соединений, выполненных вариантами электродов 7, 8, 9 (см.табл.3), указывают на их соответствие требованиям, предъявляемых к соединениям для электрода-прототипа.

Таким образом, использование сырья, содержащего 50-55% двуокиси титана с определенным соотношением в ней рутила и анатаза при заявляемых количествах других компонентов, обеспечивает экономию титаноносного материала при сохранении свойств, присущих электродам на рутиловом концентрате (TiО2 ≥94%). Этим достигается также снижение стоимости электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения концентрата лейкоксенового для использования в качестве титаноносного сырья | 2019 |

|

RU2728088C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

RU1767801C |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| Состав электродного покрытия | 1980 |

|

SU933336A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

Изобретение относится к материалам для сварки преимущественно низколегированных и углеродистых сталей. Покрытие электродов содержит рутил-анатазовый лейкоксен ( TiO2 60%, SiO2 43%) с определенным соотношением рутила и анатаза и обеспечивает свойства , равнозначные рутиловым электродам, экономию титаноносного материала и возможность широкого применения в электродном производстве сырья нового крупного месторождения. Покрытие имеет следующий состав, мас. %: рутил-анатазовый лейкоксен 48-56, мрамор 13-21, тальк 5-10, каолин 5-10, ферромарганец 13-15,5, целлюлоза 1,5-2,0. 1 з.п. ф-лы, 4 табл.

Рутил-анатазовый лейкосен 48,8-56,0

Мрамор 13,0-21,0

Тальк 5,0-10,0

Каолин 5,0-10,0

Ферромарганец 13,0-15,5

Целлюлоза 1,5-2,0

причем диоксид титана в рутил-анатазовом лейкосене содержится в форме анатаза в количестве 12-23% а в форме рутила 77-88%

2. Покрытие по п.1, отличающееся тем, что введенный в него рутил-анатазовый лейкосен содержит не менее 50% диоксида титана и не более 43% диоксида кремния.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электродное покрытие | 1973 |

|

SU450676A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-20—Публикация

1992-05-05—Подача