Изобретение относится к области сварки, в частности к сварочным материалам преимущественно цля сварки мал углеродистых и низколегированных стале Известен состав электродного покрььтия tl3, содержащий следующие KOMTidненты, вес.%: Рутиловый концентрат5О Мрамор18 Ферромарганец15 Каолин5 Тальк10 Целлюлоза1 5 Недостатком данного электродного покрытия 5Шляется малая производ11тель- но.сть сварки и содержание большого количества в покрытии остродефицитного рутилового концентрата. Наиболее близким по составу к федлагаемому покрытию является состав|2 ро держаший сле1:5Т мцие компоненты, вес.%: Ипьменитовый концентрат 46 Мрамор16 Ферромаргшшц14 Тальк18 Алюминиевый порошок4 Целлюлоза,2 Это покрыше по сварочно-технологическим свойствам металла шва близко к покрытиям на основе рутилового кокцент para, но имеют меньшую себестоимость. Однако производительность этих электродов несмотря на введение алюминиевого порошка выросла незначительно (на 5-7%; по сравнению с электродами рутилового типа (MP-3J. Использование алюмотермической реакшш, дающей дополиительное тепло, требует снижения макс1ьмально допустимой плотности тока, гак как иначе происходит перегрев покрытия и преждевременное выгорание органических веществ. Кроме того, эти электроды наличия алюминия имеют склонность к преобразованию металла шва и нестабильности его механических свойств. 39 Целью изобретения является улучшени сварочно-гехнологических свойств и npt иаводательности сварки. Поставленнай цель достигается тем, что состав элекгродаого покрытия, преимущественно рля сварки ниакоуглеродистых и низколегированных сталей, содержащий концентрат, мрамор, ферромаргане тальк и целлюлозу дополнительно содержи ферротитан, каолин и железную рупу, при следукацем соогнощении компонентш, вес.%: Ильменитовый кгащентрат 40-50 Мрамор6-14 Железная руда4-12 Ферротитан5-10: , Ферромарганец12-20 Каолин,2-6 Тальк4-12 Целлюлоза1-3 Суммарное содержание железной руды и ферротитана ггревьпиает содержание као лина в 3,5-4 раза. Взаимодействуя между собой, железна руда, например гематит и феррогитан,

повышают температуру плавления электрода, что увеличивает скорость его ппавпения.. Однако это ведет к перегреву покрытия,к преждевременному органических веществ, что ограничь ае т максимально допустимую плотность тока.

Введение каолина уменьшает теплопроводность пскрытия, предохраняя его от перегрева и ог гфеждевременного выгфания органических веществ.

Сокращение потерь тепла, уменьшение перегрева покрытия, позволяет увеличить плотность т ска и производительность.

Применение сочетания этих трех компонентов в указанных соотношениях пов чительно выше, чем алюминий.

Таким образом, предлагаемое покрыти на базе ильменитового концентрата способно обеспечить сварочйо-технологачес- кие свойства электродш и механические характеристики металла шва, типичные .

для руги лов ых электродш tipv( меньшем содержании скислов титана и поаволает увеличить производительность сварки на

Ю-15%.

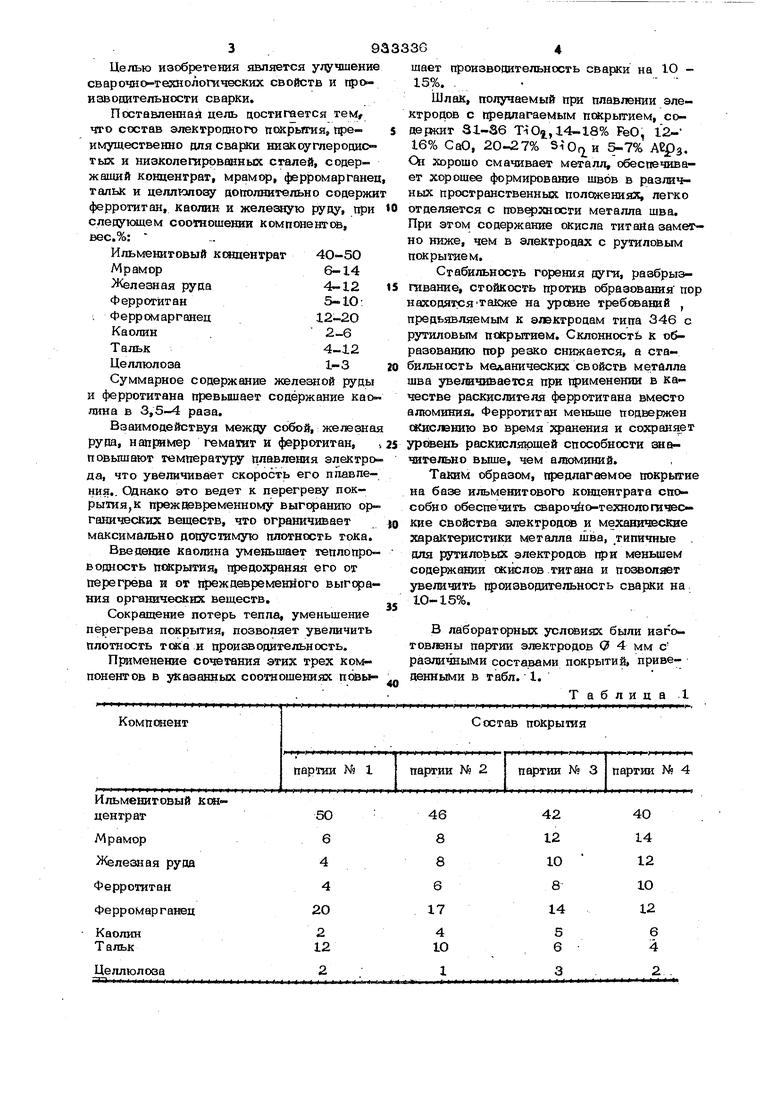

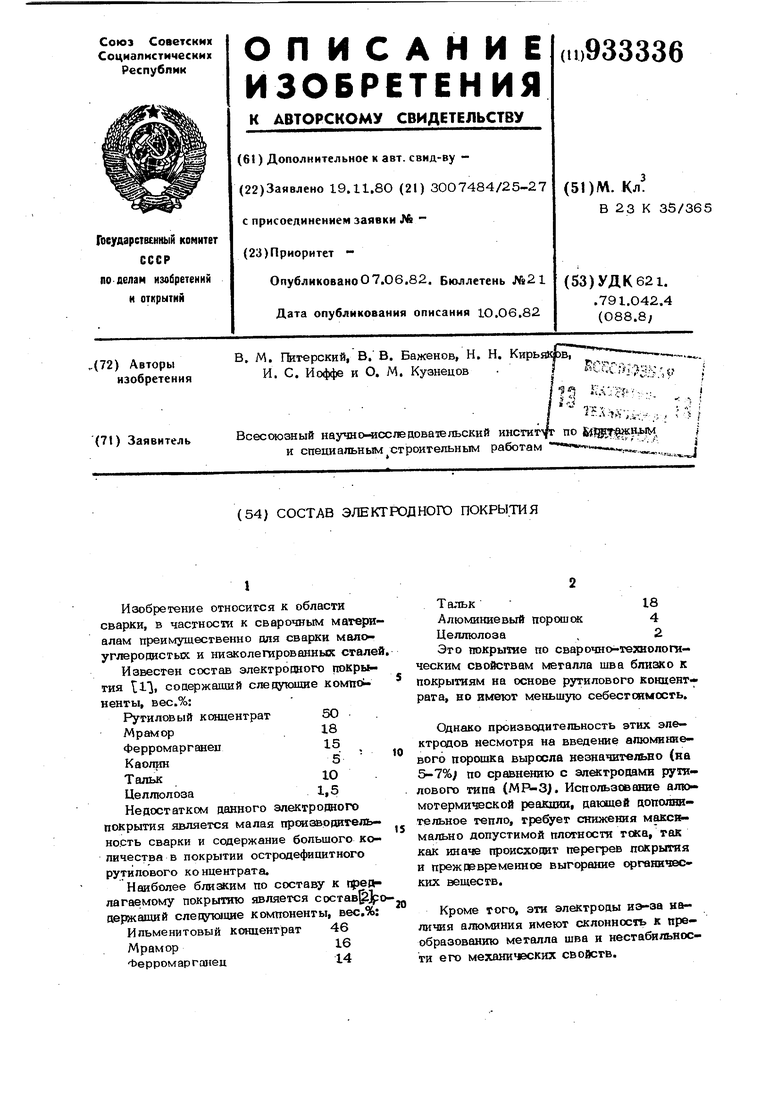

В лабораторных условиях были изготовлены Партии электродов (7 4 мм с различными составами покрытий, приведенными в табл. I.

Таблица 1 36 шает производительность сварки на 1О 15%. , Шлак, получаемый при плавлении электродов с предлагаемым п1Жрытием, содержит 31-36 , 14-18% FeO, 1216% CaO, 20-27% 5-7% АЕрз. Oa хорошо смачивает металл, обеспечивает хорошее формирование швов в различных пространственных положениях, легко отделяется с пов хности металла шва. При этом содержание окисла титана заметно ниже, чем в электродах с рутиловым покрытием. Стабильность горения дуги, разбрызгивание, стойкость против образования пор находятсяТакже на уровне требшаний предъявляемым к электродам типа 346 с рутиловым покрытием. Склонность к о разованию пор резко снижается, а стабильность механических свойств металла шва увеличивается при применении в качестве раскислителя ферротитана вместо алюминия. Ферротитан меньше подвержен ооизлению во время зфанения и сохраняет уровень раскисляющей способности ша5 6

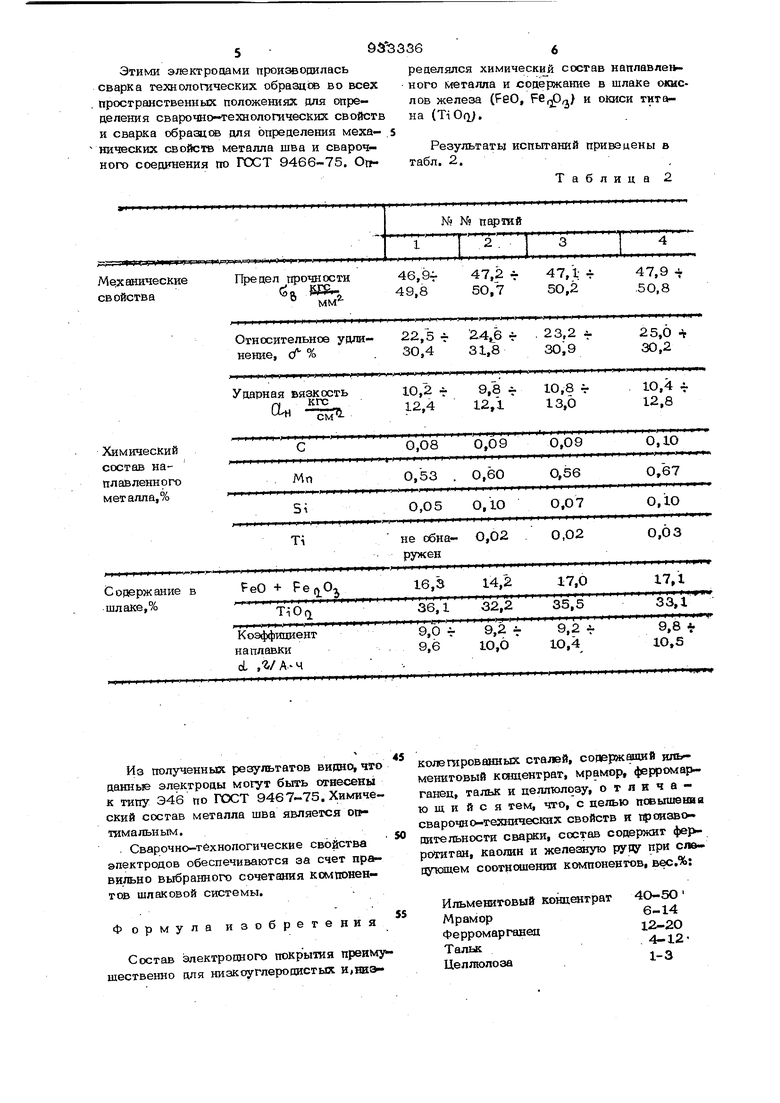

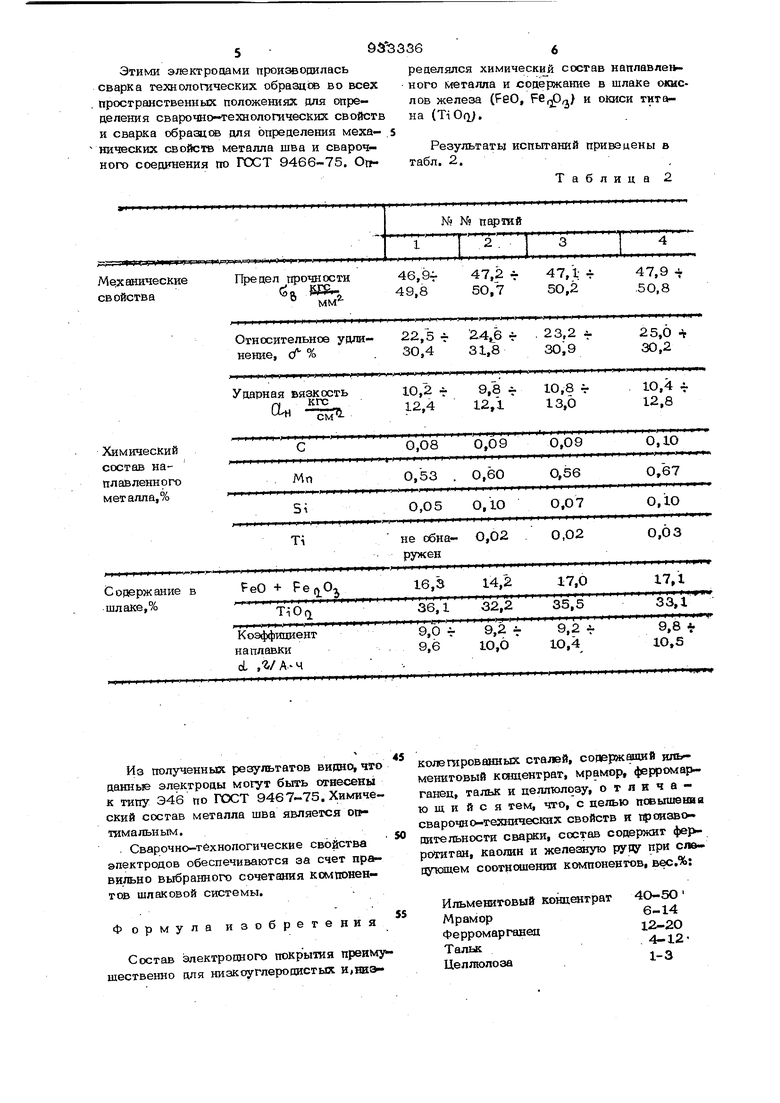

Этими э/юктрооами производиласьрецелялся химический состав наплавле.

сварка технологических образце во всехного (уюталпа и соде ржание в шлаке окиспространственных положениях для опре-лов железа (FeO, Fe) и окиси титацеления сварочно-технологоческих свойствHa(TiOQj. и сварка образце для определения меха- s

нических свойств металла шва и свароч-Результаты испытаний приведены в

ного соединения по ГОСТ 9466-75. On-табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1996 |

|

RU2110384C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217287C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| Состав электродного покрытия | 1978 |

|

SU789261A1 |

| Состав электродного покрытия | 1981 |

|

SU969489A1 |

| Электродное покрытие | 1979 |

|

SU831466A1 |

| Состав электродного покрытия | 1981 |

|

SU961910A1 |

| Состав электродного покрытия | 1978 |

|

SU719840A1 |

Из полученный результатов виднс что данные электроды могут быть отнесены к типу Э46 по ГОСТ 9467-75. Химический состав металла шва является otrтимальным. . Сварочно-тбхнологические свойства электродов обеспечиваются за счет правильно выбранного сочетания компонентов шлаковой системы. Формула изобретения Состав ;электрО Щого покрытия пренму шественно для низкоуглеродистых и ннэколегированных сталей, сояермсащий nntfменитовый кгащентрат мрамор, ферромар ганец, тальк и целлюлозу, отличающийся тем, что, с целью повышения сварочно-технических свойств и произв« дительности сварки, состав содержит ферро гитан, каолин и железную руцу при слащгющем соотношении компонентов, вес,%: 4О-5О Ильменитовый концентрат 6-14 Мрамор 12-20 Ферромарганец Тальк Целлюлоза

79333368

Каолин,2-61. Паспорт на элекгроц МР-з, разраЖелезная руда4-12боганный ВНИИПИпромсгальконсгрукцией,

Ферротитан.4 1О1976.

Источники инффмаши,5 рабоганные ВНИИмонтажспецстроем,1979

принятые во внимание при экспертизе(прототип).

Авторы

Даты

1982-06-07—Публикация

1980-11-19—Подача