Известен способ плоского микрошлифования инструментом со связанным абразивом, по которому изделие совершает движение формообразования в плоскости по двум взаимно перпендикулярным координатам, главное движение осуществляется вращающимся инструментом, подача на глубину резания на стадии съема основной части припуска перемещением инструмента по нормали к обрабатываемой поверхности, а на финишной стадии съема припуска перемещением стола с изделием по нормам к обрабатываемой поверхности на величину не более 15 мкм от устройства, расположенного в центре стола.

Известно, что при шлифовании хрупких материалов величина глубины резания, исключающая хрупкий излом и повреждения от перегрева и обеспечивающая стружкообразование при значительной пластической деформации, может составлять 0,1 мкм и менее.

Недостатками способа по прототипу является недостаточно высокая жесткость системы (не более 60Н мкм-1), низкие демпфирующие свойства и, как следствие, относительно высокие амплитуды колебаний инструмента относительно изделий.

При существующем техническом уровне изготовления электродвигателей, приводных ремней, муфт, подшипников и пр. величина амплитуды колебаний составляет не менее 0,2.0,5 мкм в диапазоне частот 500 Гц, что в 2.5 раз превышает указанную величину оптимальной глубины резания.

Указанные качества прототипа обусловлены тем, что обработка осуществляется вращающимся инструментом, подвижным в направлении нормали к обрабатываемой поверхности.

Следует отметить, что фиксация инструмента при переходе на финишную часть цикла исключается, так как возможные смещения его относительно изделия от воздействия фиксирующих устройств соизмеримы с величиной перемещения стола и носят случайный характер.

Недостатком способа является и неодинаковая жесткость стола по нормали к обрабатываемой поверхности в разных его участках, обусловленная расположением устройства микроподачи в центре стола, что влияет на точность обработки при условии, когда размеры обрабатываемой поверхности соизмеримы с размерами стола, например при полном заполнении стола заготовками.

Целью изобретения является повышение качества обработки плоских поверхностей и изделий сложной формы преимущественно из хрупких материалов.

Это достигается тем, что шлифование осуществляют жестко зафиксированным на станке вращающимся инструментом, а подачу на глубину резания редуцированием перемещения на величину а по наклонной плоскости, пересекающей упомянутую плоскость координат движения формообразования, под углом α относительно одной из этих координат.

Величину угла α выбирают такой, чтобы редуцированная составляющая δ подачи по нормали к плоскости координат движения формообразования обеспечивала по зависимости δа sin α разные без хрупкого нажима и тепловых повреждений, т. е. составляла 0,01.0,1 мкм по наименьшим значениям. Обработку ведут при жесткой фиксации вращающегося инструмента в направлении по нормали к обрабатываемой поверхности, что позволяет повысить жесткость системы до уровня жесткости современных шпиндельных опор, например, аэростатистических или гидростатических, т.е. 300-500 Н мкм-1, соответственно снизить амплитуду вибрационных перемещений инструмента относительно изделия и, тем самым, стабилизировать фактическую мгновенную подачу на глубину резания.

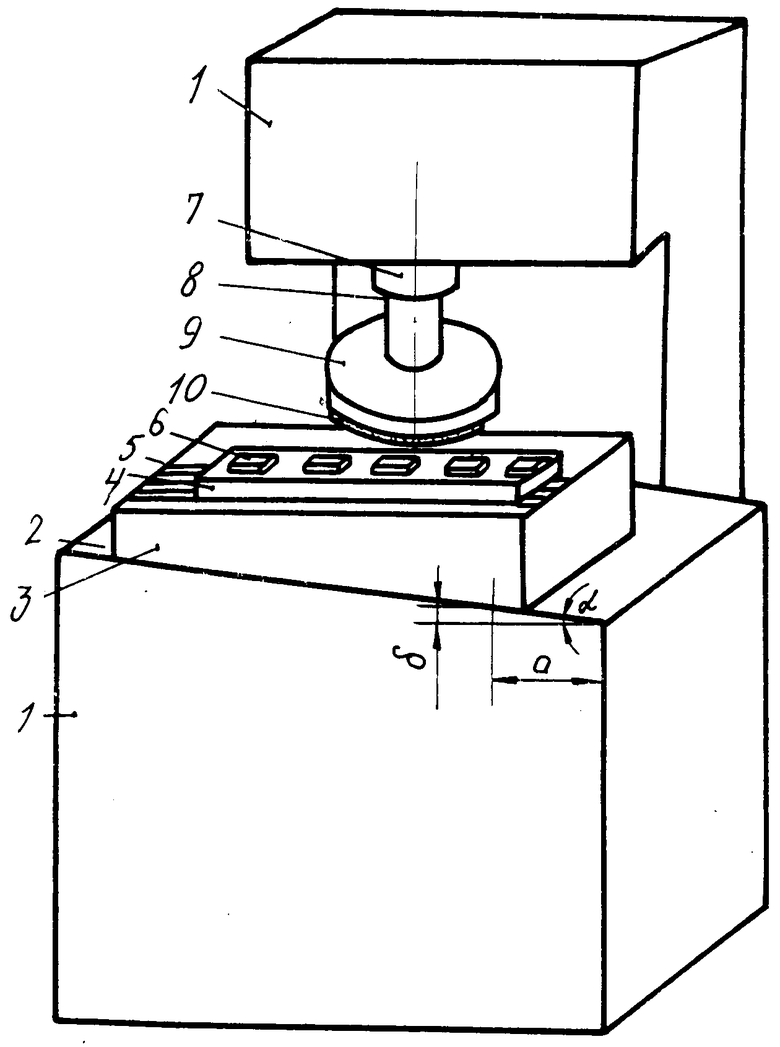

На чертеже представлен станок для реализации способа.

Станок состоит из станины 1, на которой по наклонной плоскости 2, расположенной под углом α к горизонтальной плоскости, установлены салазки 3. На салазках расположен стол 4, который может по направляющим 5 совершать возвратно-поступа- тельное перемещение (движение продольной подачи). На столе 4 устанавливаются детали 6. Гильза 7, шпиндель 8 с кожухом 9 и шлифовальным кругом 10 имеет возможность установочных перемещений вдоль оси и при шлифовании жестко фиксируется относительно станины.

В процессе шлифования салазки 3 вместе со столом 4 и закрепленными на нем деталями 6 дискретно перемещаются по плоскости 2, расположенной под углом α к плоскости формообразования, кроме того, салазки 3 по этой же плоскости 2 осуществляют поперечную подачу.

Наличие шлифовального круга, жестко закрепленного на станине, и салазок со столом, имеющим два формообразующих движения в одной плоскости, обеспечивает предельно высокую жесткость системы СПИД и ее виброустойчивость, что позволяет осуществлять обработку хрупких материалов путем пластического отделения стружек долемикронной толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| СПОСОБ ШЛИФОВАНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ И ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2418669C1 |

| ПРИВОД КООРДИНАТНЫХ ПЕРЕМЕЩЕНИЙ ИСПОЛНИТЕЛЬНЫХ ОРГАНОВ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 1990 |

|

RU2047473C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2043807C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 1996 |

|

RU2093313C1 |

| СПОСОБ ПЛОСКОГО ТОРЦОВОГО ПЛАНЕТАРНОГО ШЛИФОВАНИЯ | 2009 |

|

RU2421318C9 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВТОРОГО ПОРЯДКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170161C2 |

| Способ обработки рабочей поверхности отражательного щита зеркальной антенны | 1982 |

|

SU1033270A1 |

Использование: в станкостроении для высокопроизводительного шлифования изделий из любых материалов, в частности из конструкционной керамики, твердых ювелирных камней, оптических материалов. Сущность: обработку ведут с перемещением стола с заготовками в полости формообразования по двум взаимно перпендикулярным направлениям и с дискретной микроподачей, обеспечивающей условия пластического резания, на вращающийся инструмент. Последний жестко фиксирует в направлении нормали к обрабатываемой поверхности. Микроподачу осуществляют перемещением стола в плоскости, расположенной под углом к плоскости формообразования. 1 ил.

СПОСОБ МИКРОШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ деталей преимущественно из хрупких материалов, при котором инструмент со связанным абразивом вращают, а столу с деталями сообщают перемещение в плоскости формообразования по двум взаимно перпендикулярным направлениям и микроподачу на глубину резания по нормали к плоскости формообразования, отличающийся тем, что инструмент фиксируют в направлении нормали к плоскости формообразования, а микроподачу на глубину резания осуществляют дискретным перемещением стола с деталями в плоскости, расположенной под углом к плоскости формообразования, на величину, выбираемую из условия обеспечения дискретной микроподачи при пластической деформации.

| Стол с пьезоэлектрическим приводом и его применение для микрошлифования керамических материалов, К | |||

| Мицутани, Т.Кавано, И.Танака | |||

| - Прециссион Инженеринг, N 4, 1991, с.219-226. |

Авторы

Даты

1995-05-20—Публикация

1991-07-22—Подача