Предлагаемое изобретение относится к области механической обработки и может быть использовано при растачивании сферических поверхностей отверстий, например у колец шарниров, на универсальных станках фрезерной и токарной группы.

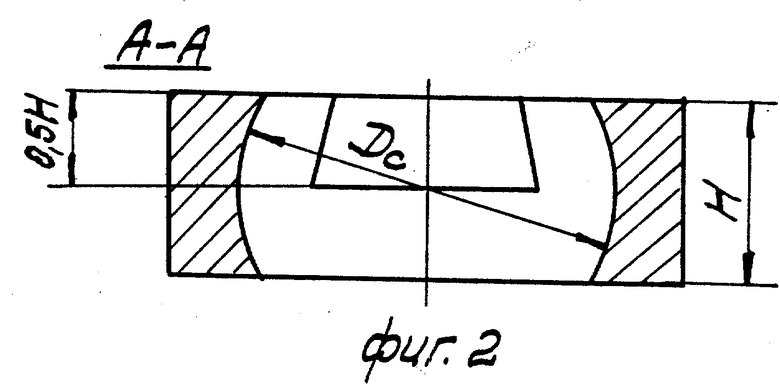

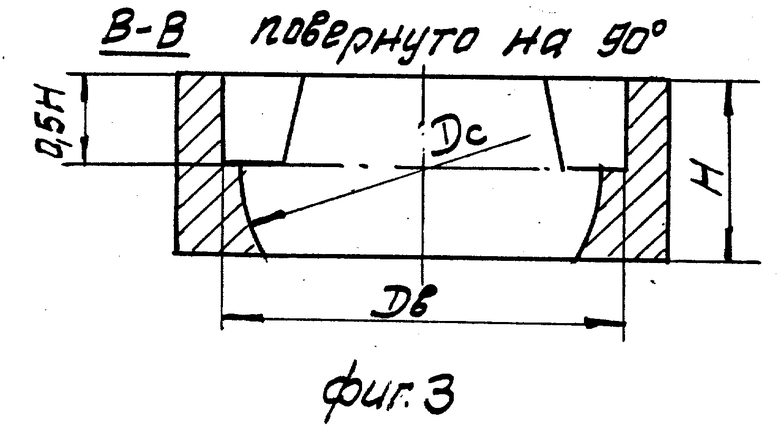

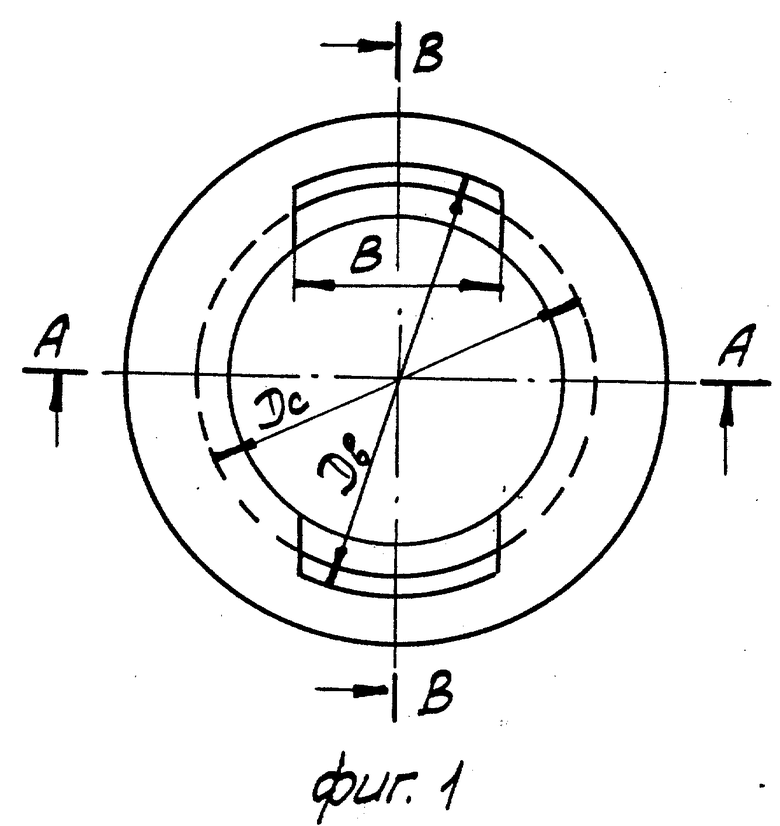

В машиностроении, и в частности в тракторостроении, используются сферические шарниры для соединения с бульдозерным оборудованием. На фиг. 1-3 показано кольцо такого шарнира, поверхность отверстия которого имеет сферическую форму с диаметром Dс. На одной из торцовых сторон кольца выполнены симметричные выборки шириной В для установки в кольцо сопряженной детали с наружной сферой также диаметром Dс. Глубина выборок составляет половину ширины Н кольца. Диаметр выборок Dв несколько превышает диаметр Dс внутренней сферы кольца.

Известен способ обработки фасонных, в том числе и сферических, поверхностей отверстий резцом, спрофилированным по дуге заданного радиуса сферы (см. например, Б.Е.Бруштейн, В.И.Дементьев, Токарное дело. Трудрезерв. изд, М. 1956). При этом способе изделие вращают вокруг оси обрабатываемого отверстия, а резец вводят в отверстие до центра обрабатываемой сферы и перемещают в направлении, перпендикулярном оси отверстия до получения сферы требуемого размера.

Этот способ обработки имеет ряд существенных недостатков. Например, спрофилированный резец может производить сферу только заданного радиуса. Геометрическая форма обрабатываемой сферы полностью зависит от точности профилирования резца. В процессе работы инструмент быстро теряет заданный профиль. Это уменьшает точность изделия, ухудшает его качество и вызывает необходимость частой профильной правки инструмента.

Известен способ, являющийся прототипом предлагаемого решения, который устраняет эти недостатки (см. авт.свид. N 1710194 МКИ B 23 B 5/40). По этому способу обработку сферических поверхностей производят непрофилированным резцом. Резец устанавливают на специальной оправке в резцедержателе с возможностью вращения пли поворота последнего вокруг оси, закрепленной на этой оправке. Оправку с резцом вводят в обрабатываемое отверстие до совпадения оси вращения резцедержателя с центром обрабатываемой сферы. С помощью специального шарнирного устройства резец поворачивают вокруг оси вращения резцедержателя. В результате этого вершина резца описывает окружность с радиусом определенной величины. Для получения радиуса требуемого размера изменяют вылет резца относительно оси вращения резцедержателя. При вращении изделия и вращении (повороте) резца получают требуемую сферическую поверхность отверстия. При этом частота вращения изделия, определяющая скорость резания, значительно выше частоты вращения резца, определяющей величину подачи.

Недостатками этого способа являются необходимость шарнирных и поворотных устройств, низкая жесткость которых приводит к получению обработанной поверхности низкого качества. Точность геометрической формы обрабатываемой сферы во многом зависит от величины люфта в опоре оси вращения резцедержателя.

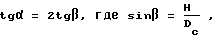

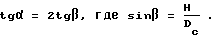

Обеспечить увеличение производительности обработки сферических поверхностей отверстий при одновременном повышении качества стало возможным, используя способ обработки сферических поверхностей отверстий изделий в виде колец, имеющих торцовые выборки, непрофилированным инструментом, при котором изделие вращают вокруг его оси, а инструмент вводят в обрабатываемое отверстие до совпадения оси вращения с центром обрабатываемой сферы, при этом в качестве инструмента используют дисковую многорезцовую головку, которой сообщают вращение вокруг ее оси, расположенной под углом к оси изделия с частотой, большей, чем частота вращения изделия, а ее ввод в обрабатываемое отверстие осуществляют через торцовые выборки изделия в плоскости, перпендикулярной плоскости, образованной осями изделия и инструмента, в направлении по нормали к последней, а диаметр резцовой головки D выбирают из условия

D = Dc•cos(α-β),

а угол α между осями вращения резцовой головки и изделия из условия:

где Dс диаметр обрабатываемой сферы;

H ширина сферической части обрабатываемой поверхности отверстия.

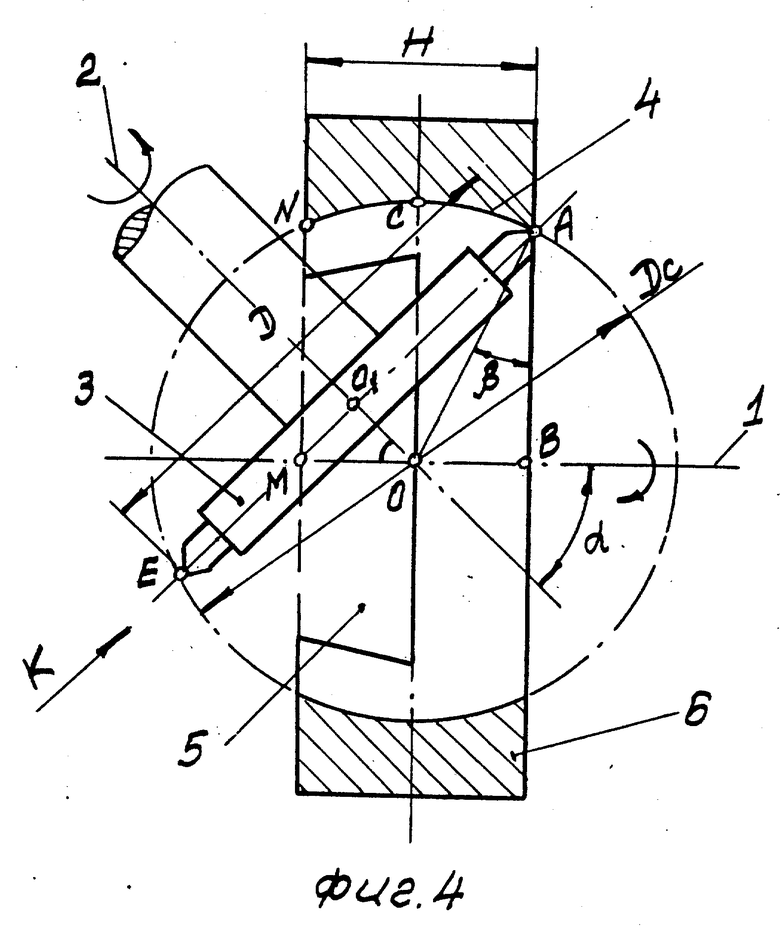

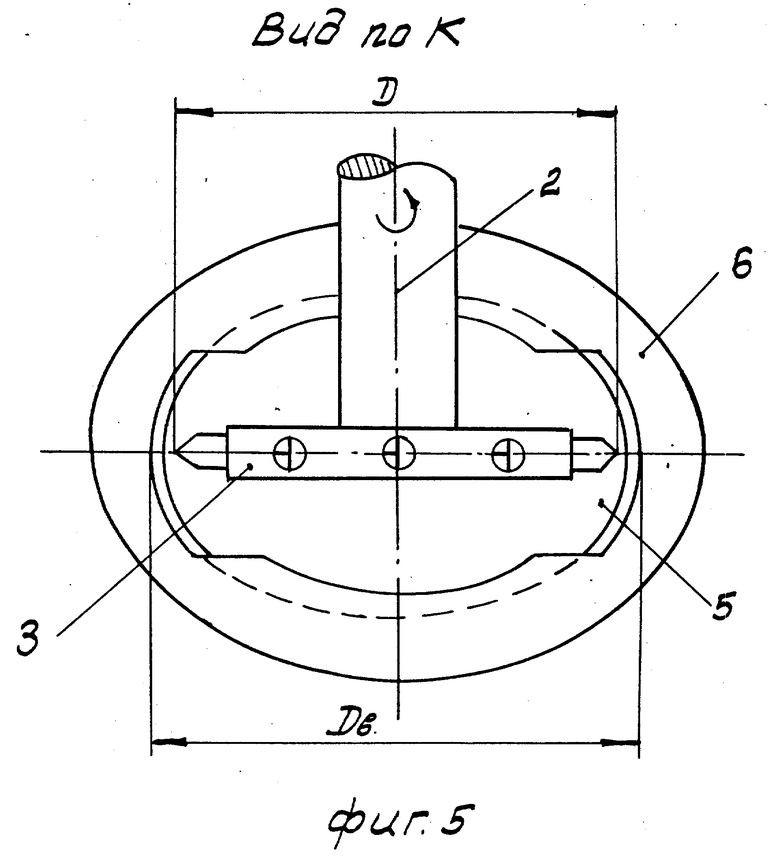

На фиг. 1 показано изделие кольцо сферического шарнира со сферической поверхностью отверстия, обрабатываемое по предлагаемому способу; на фиг.2 - сечение А-А на фиг. 1; на фиг. 3 сечение В-В на фиг. 1; на фиг. 4 схема обработки сферической поверхности отверстия дисковой многорезцовой головкой по предлагаемому способу, а на фиг. 5 вид по стрелке k на фиг. 4.

Для осуществления предлагаемого способа ось 1 отверстия изделия устанавливают под углом α к оси 2 вращения инструмента 3. В качестве инструмента используют дисковую многорезцовую головку. Головка содержит от 4 до 10 резцов в зависимости от диаметра Dс обрабатываемой сферической поверхности 4.

Многорезцовой головке сообщают вращение вокруг ее оси и вводят через торцовые выборки 5 неподвижного изделия 6 в плоскости, перпендикулярной плоскости, образованной осями 1 изделия и 2 инструмента. На фиг. 4 эта плоскость совпадает с плоскостью чертежа. Относительное перемещение изделия и резцовой головки осуществляют в направлении по нормали к оси 2 вращения инструмента не совпадет с центром О обрабатываемой сферы 4. После этого сообщают вращение изделию 6 для обеспечения требуемой круговой подачи.

В результате двух вращательных движений вокруг разных осей: движения резания, совершаемого многорезцовой головкой, и движения обкатки, совершаемого обрабатываемым изделием, получают обработанную поверхность сферы отверстия идеальной геометрической формы. Чем меньше частота вращения изделия по отношению к частоте вращения резцовой головки, тем меньше круговая подача и тем меньше шероховатость обработанной поверхности сферы.

Обоснование выбора диаметра D многорезцовой головки и угла a установки ее оси.

Диаметр D многорезцовой головки выбирают из двух условий: для возможности обработки сферы по всей ширине изделия диаметр головки должен перекрывать ширину сферической части обрабатываемой поверхности отверстия; для возможности введения головки в обрабатываемое отверстие, ее диаметр должен быть меньше диаметра Dв выточек.

Для выполнения этих условий диаметр D многорезцовой головки должен быть равен величине хорды AE (фиг. 4), которая, во-первых, перекрывает ширину H обрабатываемой сферической поверхности и, во-вторых, проходит через точку M торца изделия, в которой размер отверстия со стороны торца в средней своей части равен диаметру Dв, который всегда больше величины хорды AE, а, следовательно, и диаметра D головки.

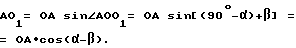

Выразим диаметр D многорезцовой головки через диаметр Dс обрабатываемой сферической поверхности. В прямоугольном треугольнике D AO1O катет AO1=0,5 D, а гипотенуза AO=0,5 Dс. Угол ∠AOO1= ∠COO1+∠AOC Углы ∠COO1= 90°-α и ∠AOC = β Тогда ∠AOO1= (90°-α)+β и

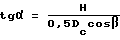

Подставляя вместо AO1 и OA их значения, получим выражение для диаметра резцовой головки.

D = Dccos(α-β).

Найдем выражение угла установки α между осями головки и изделия.

В прямоугольном треугольнике D ABM угол ∠AMB = 90°-α а угол ∠BAM = α Тогда  Но BM H, а AB = OA•cosβ = 0,5Dc•cosβ или

Но BM H, а AB = OA•cosβ = 0,5Dc•cosβ или

Поскольку  окончательно получим:

окончательно получим:

Обработка сферических поверхностей отверстий предлагаемым способом не требует специальных станков и приспособлений и может успешно осуществляться на универсальных станках, например, фрезерной группы. При этом многорезцовую головку устанавливают в шпинделе станка, а обрабатываемое изделие в патроне делительной головки, установленной на столе станка. Изделие, установленное в делительной головке, поворачивают на требуемый угол α Перемещая стол станка в направлении его шпинделя, вводят многорезцовую головку в обрабатываемое отверстие изделия. При этом изделие ориентируют так, чтобы торцовые выборки его лежали в плоскости вращения многорезцовой головки. Перемещение стола прекращают после совпадения оси резцовой головки с центром обрабатываемой сферической поверхности.

Преимуществом предлагаемого способа, по сравнению с известным, является высокие характеристики по точности геометрической формы и чистоте обработанных сферических поверхностей отверстий при одновременном повышении производительности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТАЧИВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 1994 |

|

RU2133656C1 |

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2090339C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2184013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СПОСОБ ТОЧЕНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275989C1 |

| СПОСОБ РАСТАЧИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2481923C2 |

| Токарный многорезцовый полуавтомат | 1982 |

|

SU1119780A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| КОМБИНИРОВАННАЯ ГОЛОВКА ДЛЯ ТОЧЕНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275990C1 |

Использование: изобретение относится к механической обработке и может быть использовано при растачивании сферических поверхностей отверстий, имеющих торцовые выборки. Сущность изобретения: обработку производят дисковой многорезцовой головкой 3, ось вращения 2 которой располагают под углом к оси 1 вращения изделия. Частоту вращения многорезцовой головки 3 принимают больше частоты вращения изделия. Многорезцовую головку 3 вводят в обрабатываемое отверстие изделия через торцовые выборки в плоскости перпендикулярной плоскости, образованной осями изделия, и многорезцовой головки 3 в направлении по нормали к последней. Диаметр многорезцовой головки и угол между осями вращения последней и инструмента выбирают по определенным условиям. 5 ил.

Способ обработки сферических поверхностей отверстий изделий в виде колец, имеющих торцевые выборки, непрофилированным инструментом, при котором изделие вращают вокруг его оси, а инструмент вводят в обрабатываемое отверстие до совпадения оси его вращения с центром обрабатываемой сферы, отличающийся тем, что в качестве инструмента используют дисковую многорезцовую головку, которой сообщают вращение вокруг ее оси, расположенной под углом к оси изделия с частотой большей, чем частота вращения изделия, а ее ввод в обрабатываемое отверстие осуществляют через торцевые выборки изделия в плоскости, перпендикулярной плоскости, образованной осями изделия и инструмента, в направлении по нормали к последней, при этом диаметр резцовой головки D выбирают из условия

D = Dc•cos(α-β),

а угол α между осями вращения резцовой головки и изделия из условия

tgα = 2tgβ,

где sinβ = H/Dс,

Dс диаметр обрабатываемой сферы;

Н ширина сферической части обрабатываемой поверхности отверстия.

| Устройство для растачивания сферических отверстий | 1989 |

|

SU1710194A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-20—Публикация

1996-01-30—Подача