Изобретение относится к химии кремнийорганических соединений, в частности к способам получения алкилдисиланов, находящих применение в качестве восстанавливающих агентов и др.

Известен способ получения алкилдисиланов путем взаимодействия метилхлорсиланов с алкилгалогенидом в присутствии металла (цинк, алюминий, магний) акцептора галогена и активаторов процесса (соединения олова, сурьмы, ртути, меди и др.). Недостатком этого способа является необходимость использования целой гаммы соединений, загрязняющих конечный продукт.

Известен способ получения алкилдисиланов (в частности, гексаметилдисилана) путем взаимодействия метилхлорсиланов (возможно отходов прямого синтеза метилхлорсиланов с температурой кипения 130-160оС) с алкилмагнийхлоридом (метилмагнийхлоридом) с использованием специфического растворителя: смеси тетрагидрофурана и диметоксибутана. Синтез осуществляется порционным прибавлением метилхлордисиланов к реагенту Гриньяра (из-за трудности регулирования температуры экзотермичного процесса).

Недостатком этого способа является его сложность, обусловленная необходимость работы с весьма реакционноспособным и пожароопасным реагентом Гриньяра, необходимостью использования значительных количеств пожароопасных донорских растворителей, необходимостью порционного ввода метилхлордисиланов из-за трудности регулирования температуры, особенно на начальных этапах синтеза.

Технической задачей изобретения является упрощение процесса.

Эта задача решается тем, что в способе получения алкилдисиланов взаимодействием метилхлордисиланов с алкилмагнийхлоридом в среде специфического растворителя в качестве специфического растворителя используют смесь толуола с этилированными кубовыми отходами производства прямого синтеза метилхлорсиланов при их массовом соотношении (1:1)-(1:2) в присутствии серного эфира. В качестве метилхлордисиланов используют кубовые отходы производства прямого синтеза метилхлорсиланов с температурой кипения 130-160о С с последующим выделением из реакционной массы целевого продукта алкилзамещенного дисилана и возвратом оставшихся этилированных кубовых отходов производства прямого синтеза метилхлорсиланов в смеси с толуолом при массовом соотношении толуол-этилированные кубовые отходы (1:1)-(1:2) в качестве растворителя в процессе синтеза.

Такое осуществление процесса приводит к регулированию его скорости путем изменения соотношения толуола и этилированных кубовых отходов производства прямого синтеза метилхлорсиланов, а следовательно, к регулируемому тепловыделению, что позволяет устранить трудности регулирования температуры, особенно на начальных этапах синтеза, значительно уменьшить количества донорных растворителей, устранить необходимость работы с весьма реакционноспособным и пожароопасным реагентом Гриньяра, поскольку он образуется и тут же исчерпывается в ходе процесса, то есть существенно упростить процесс.

Регулирующее воздействие этилированных кубовых отходов производства прямого синтеза метилхлорсиланов на процесс магнийорганического синтеза является новым и неожиданным фактором, не описанным в литературе.

Процесс синтеза с учетом того обстоятельства, что основным компонентом кубовых отходов производства прямого синтеза метилхлорсиланов являются метилхлорсиланы, упрощенно может быть выражен следующей схемой:

Mg+EtCl ____→ EtMgCl (1)

4EtMgCl+  SiSi

SiSi

SiSi

SiSi +4MgCl2 (2)

+4MgCl2 (2)

3EtMgCl+  SiSi

SiSi

SiSi

SiSi +3MgCl2 (3)

+3MgCl2 (3)

2MgCl+  SiSi

SiSi

SiSi

SiSi +2MgCl2 (4)

+2MgCl2 (4)

В результате процесса образуются в основном метилэтилдисиланы, преимущественно диметилтетраэтилдисилан. Продукт синтеза гидролизуют 3%-ной соляной кислотой, от органической фазы отгоняют растворители и перегонкой выделяют диметилтетраэтилдисилан. Оставшиеся этилированные кубовые отходы производства прямого синтеза метилхлорсиланов используют в смеси с толуолом при массовом соотношении толуол-этилированные кубовые отходы (1:1)-(1:2) в качестве растворителя для последующего получения алкилдисиланов.

Отличительным признаком изобретения является использование в качестве специфического растворителя смеси толуола и этилированных кубовых отходов производства прямого синтеза метилхлорсиланов при массовом отношении (1: 1)-(1:2) в присутствии серного эфира; в качестве метилхлорсиланов используют кубовые отходы производства прямого синтеза метилхлорсиланов с температурой кипения 130-160о С с последующим выделением из реакционной массы целевого продукта алкилзамещенного дисилана и возвратом оставшихся этилированных кубовых отходов производства прямого синтеза метилхлорсиланов в смеси с толуолом при массовом соотношении толуол-этилированные кубовые отходы (1:)-(1: 2) в качестве растворителя в процесс синтеза.

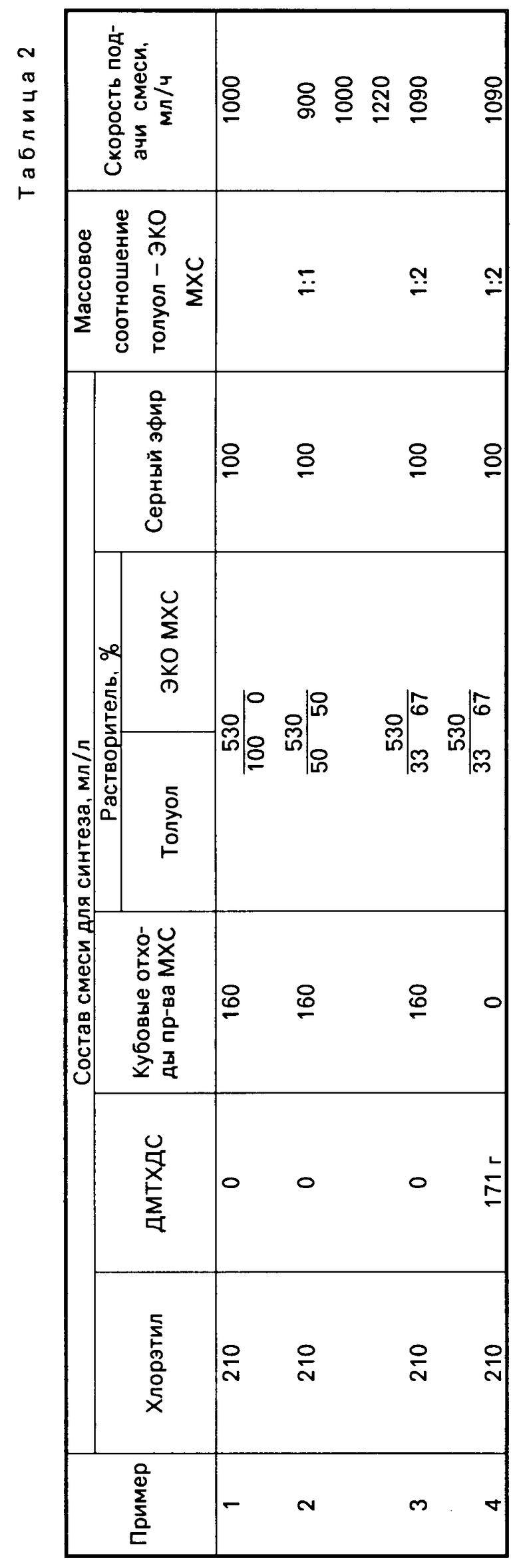

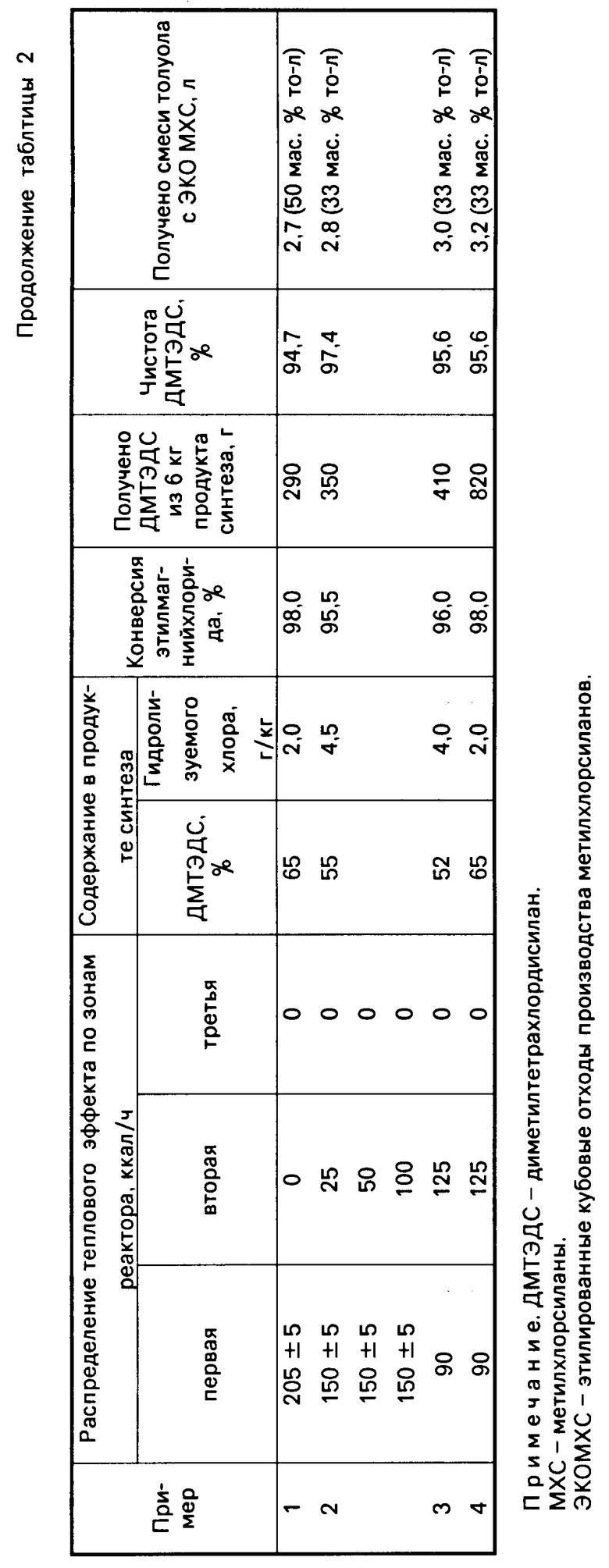

П р и м е р 1 (иллюстрирует получение диметилтетраэтилдисилана и этилированных кубовых отходов производства прямого синтеза метилхлорсиланов).

В аппарат колонного типа емкостью 1,0 л, разделенного по высоте рубашками на четыре равные реакционные зоны (нумерация зон снизу вверх), снабженный сепаратором и мешалкой, а также приборами контроля температуры, расхода смеси и скорости вращения мешалки, загружают 500 г магния с размером гранул 1,0-2,5 мм и осуществляют подачу вниз первой зоны 1000 мл/ч смеси состава: 210 мл (3,000 моль) хлористого этила, 160 мл кубовых отходов производства прямого синтеза метилхлорсиланов (1,175 г/см3), температура кипения 130-160о С, содержание гидролизуемого хлора 56,5% (3,0 моль хлора), 100 мл серного эфира и 530 мл толуола. Сверху реактора (в сепаратор) осуществляют подачу 76 г/ч магния. Температуру синтеза поддерживают охлаждением первой и подогревом четвертой зоны и сепаратора. Скорость вращения мешалки поддерживают в пределах 120-140 об/мин. Продукт синтеза, представляющий собой 30% суспензию солей магния с этилированными кубовыми отходами (преимущественно до 65% диметилтетраэтилдисилан) в толуоле и серном эфире, анализируют и гидролизуют.

Теплосъем по зонам реактора синтеза, ккал/ч: первая 205 5; вторая 0, третья 0.

Как показывают данные теплосъема, процесс синтеза проходит весьма активно и практически завершается в первой зоне реактора.

Содержание диметилтетраэтилдисилана в продукте синтеза без учета толуола, серного эфира и солей магния составляет 65% Содержание гидролизуемого хлора в жидкой фазе продукта синтеза 2 г/кг, что говорит с 98%-ной конверсии этилмагнийхлорида.

Полученный продукт синтеза (1000 г) загружают в течение 30-40 мин в четырехгорлую двухлитровую колбу, загруженную 1000 мл 3%-ной соляной кислотой и снабженную мешалкой с гидрозатвором, термометром и обратным холодильником. Ввод продукта синтеза осуществляют при охлаждении и температуре 30-50о С. Затем содержимое колбы перемешивают 3 ч при 60о С. Содержимое колбы охлаждают, отделяют кислый толуольный раствор этилированных кубовых отходов производства прямого синтеза метилхлорсиланов, промывают раствор три раза водой (по250 мл) и перегоняют на 0,5 л колбе фаворского с отделением фракции с температурой кипения 211,5-213о С (диметилтетраэтилдисилан с чистотой 94,7% ). Из 6 операций гидролиза выделено 290 г диметилтетраэтилдисилана с чистотой 94,7% Оставшийся толуольный раствор этилированных кубовых отходов производства прямого синтеза метилхлорсиланов (содержание толуола 50% содержание этилированных кубовых отходов производства прямого синтеза метилхлорсиланов 50% в том числе 24% диметилтетраэтилдисилана) в количестве 2,7 л используют в качестве растворителя для получения алкилдисиланов по примеру 2.

П р и м е р 2. Процесс синтеза осуществляют аналогично примеру 1, используя в качестве растворителя смесь толуола с этилированными кубовыми отходами производства прямого синтеза метилхлорсиланов при массовом соотношении толуол-этилированные кубовые отходы 1:1, полученную в примере 1.

Состав смеси для синтеза: 210 мл (3,0 моль) хлористого этила, 160 мл кубовых отходов производства прямого синтеза метилхлорсиланов (как в примере 1), 100 мл серного эфира и 530 мл смеси толуола с этилированными кубовыми отходами производства прямого синтеза метилхлорсиланов, полученную по примеру 1, при массовом соотношении толуол-этилированные кубовые отходы 1:1.

Характеристики продукта синтеза: содержание диметилтетраэтилдисилана (без учета толуола, серного эфира и солей магний) 55% содержание гидролизуемого хлора 4,5 г/кг, что говорит о 95,5% конверсии этилмагнийхлорида.

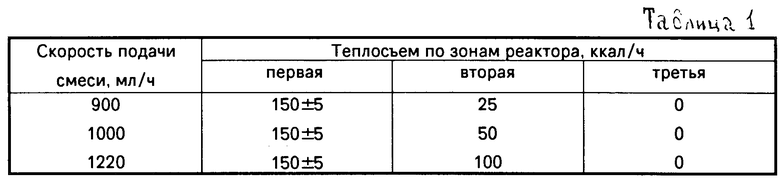

Теплосъем по зонам реактора синтеза при различных скоростях подачи смеси показан в табл.1.

Как показывают данные теплосъема, процесс синтеза проходит менее активно в первой зоне реактора (примерно на 25%) и завершается во второй зоне реактора (сравни с данными примера 1), т.е. использование в качестве специфического растворителя смеси толуола и этилированных кубовых отходов производства прямого синтеза метилхлорсиланов при их массовом соотношении 1:1 позволяет уменьшить скорость процесса и распределить тепловой эффект синтеза на большее число зон реактора.

Из 6 операций гидролиза продукта синтеза выделено 350 г диметилтетраэтилдисилана с чистотой 97,4% Оставшийся толуольный раствор этилированных кубовых отходов производства прямого синтеза метилхлорсиланов (содержание толуола 33% содержание этилированных кубовых отходов производства прямого синтеза метилхлорсиланов 67% в том числе 25% диметилтетраэтилдисилана) в количестве 2,8 л используют в качестве растворителя для получения алкилдисиланов по примеру 3.

П р и м е р 3. Процесс синтеза осуществляют аналогично примеру 2, используя в качестве растворителя смесь толуола с этилированными кубовыми отходами производства прямого синтеза метилхлорсиланов при массовом соотношении толуол-этилированные кубовые отходы 1:2, полученную в примере 2.

Состав смеси для синтеза: 210 мл (3,0 моль) хлористого этила, 160 мл кубовых отходов производства прямого синтеза метилхлорсиланов (как в примере 1 и 2), 100 мл серного эфира и 530 мл смеси толуола с этилированными кубовыми отходами производства прямого синтеза метилхлорсиланов, полученную по примеру 2, при массовом соотношении толуол-этилированные кубовые отходы 1:2.

Характеристики продукта синтеза: содержание диметилтетраэтилдисилана (без учета толуола, серного эфира и солей магния) 52% содержание гидролизуемого хлора 4 г/кг, что говорит о 96% конверсии этилмагнийхлорида.

Теплосъем по зонам реактора синтеза, ккал/ч: первая 90; вторая 125; третья 0.

Из 6 операций гидролиза продукта синтеза выделено 410 г диметилтетраэтилдисилана с чистотой 95,6% Оставшийся толуольный раствор этилированных кубовых отходов производства прямого синтеза метилхлорсиланов (содержание толуола 33% содержание этилированных кубовых отходов производства прямого синтеза метилхлорсиланов 67% в том числе диметилтетраэтилдисилана 26%) в количестве 3,0 л используют в качестве растворителя для получения алкилдисиланов по примеру 4.

П р и м е р 4. Процесс синтеза осуществляют аналогично примеру 2, используя в качестве растворителя смесь толуола с этилированными кубовыми отходами производства прямого синтеза метилхлорсиланов при массовом соотношении толуол-этилированные кубовые отходы 1:2, полученную в примере 3. В качестве алкилхлорсилана используют диметилтетрахлордисилан с температурой кипения 150-155о С.

Состав смеси для синтеза: 210 мл (3,0 моль) хлористого этила, 171 г (3,0 моль хлора) диметилтетрахлордисилана, 100 мл серного эфира и 530 мл смеси толуола с этилированными кубовыми отходами производства прямого синтеза метилхлорсиланов, полученную по примеру 3, при массовом соотношении толуол-этилированные кубовые отходы 1:2.

Характеристики продукта синтеза: содержание диметилтетраэтилдисилана 65% (без учета толуола, серного эфира и солей магния); содержание гидролизуемого хлора 2,0 г/кг, что говорит о 98% конверсии этилмагнийхлорида.

Теплосъем по зонам реактора синтеза, ккал/ч: первая 90; вторая 125; третья 0.

Из 6 операций гидролиза продукта синтеза выделено 820 г диметилтетраэтилдисилана с чистотой 95,6% Результаты примеров 1-4 приведены в табл.2.

Как видно из данных, приведенных в примерах, использование в качестве специфического растворителя смеси толуола и этилированных кубовых отходов производства прямого синтеза метилхлорсиланов при их массовом соотношении (1:1)-(1:2) в присутствии серного эфира и использование в качестве метилхлордисиланов кубовых отходов производства прямого синтеза метилхлорсиланов с температурой кипения 130-160о С с последующим выделением из реакционной массы целевого продукта алкилзамещенного дисилана и возвратом оставшихся этилированных кубовых отходов производства прямого синтеза метилхлорсиланов с смеси с толуолом при массовом соотношении толуол этилированные кубовые отходы (1: 1)-(1: 2) в качестве растворителя в процессе синтеза позволяет распределить тепловой эффект процесса по высоте реактора синтеза, то есть регулировать скорость процесса изменением количества этилированных кубовых отходов производства прямого синтеза метилхлорсиланов в смеси с толуолом в присутствии серного эфира, особенно на начальных этапах (в первой зоне возможно уменьшение тепловыделения с 205 до 90 ккал/ч, т.е. более чем вдвое), исключает необходимость предварительного получения реагента Гриньяра и работы с ним и позволяет уменьшить количества донорного растворителя. Тем самым достигается существенное упрощение процесса.

Другими достоинствами процесса являются: высокая степень конверсии этилмагнийхлорида (95,5-98,0% ); возможность утилизации отходов производства прямого синтеза метилхлорсиланов с получением ценного продукта диметилтетраэтилдисилана диметилтетраэтилдисилана, возможность концентрирования отдельных компонентов этилированных кубовых отходов после отделения диметилтетраэтилдисилана с целью их последующего выделения. Предлагаемый способ регулирования тепловыделения существенно проще в аппаратурном оформлении, чем предложенные для синтеза этилзамещенных силанов путем раздельного синтеза по высоте реагента Гриньяра и из него этилхлорсиланов или путем позонного ввода реагентов по высоте аппарата.

Как следует из табл.2, уменьшение содержания этилированных кубовых отходов производства прямого синтеза метилхлорсиланов в смеси с толуолом менее 50% не приведет к существенному снижению тепловыделения с первой зоны реактора синтеза, а увеличение содержания более 67% приведет к существенному смещению процесса во вторую зону, что также нецелесообразно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЭТИЛЗАМЕЩЕННЫХ СИЛАНОВ | 1992 |

|

RU2035464C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, ДЛЯ СИНТЕЗА ПОЛИЭТИЛЕНСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2061697C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛЭТОКСИСИЛАНОВ | 1992 |

|

RU2053233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОАЛКОКСИСИЛАНОВ | 1989 |

|

SU1626654A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЭТИЛЗАМЕЩЕННЫХ СИЛАНОВ | 1989 |

|

SU1626653A1 |

| Способ получения органоалкокси или хлорсиланов и устройство для его осуществления | 1990 |

|

SU1768605A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛОКСАНОВ | 1992 |

|

RU2034866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2034864C1 |

| Способ получения полиэтилсилоксановых жидкостей | 1989 |

|

SU1657514A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, ДЛЯ СИНТЕЗА ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1989 |

|

SU1621466A1 |

Сущность изобретения: продукт ф-лы R1-Si(R2)2-Si(R2)2-R1 , где R1 ; R2 - одинаковые или разные алкил; конверсия 98,0%. Реагент 1: R1Cl2Si-SiCl2R2 . Реагент 2: R2MgCl . Условия реакции: в среде толуола с этилированными кубовыми отходами производства прямого синтеза метилхлорсиланов при их массовом соотношении (1: 1)-(1:2) в присутствии серного эфира. 1 з.п. ф-лы, 2 табл.

| Способ получения этилсиланов,содержащих функциональные группы | 1979 |

|

SU892896A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-05-20—Публикация

1992-08-26—Подача