Изобретение относится к химии кремнийорганических соединений, в частности к способам получения этилзамещенных силанов, являющимися исходными продуктами для получения полиэтилсилоксановых жидкостей, находящих широкое применение в народном хозяйстве в качестве в качестве основ масел, смазок, гидрожидкостей и др. а также метилэтилдисиланов, которые могут быть использованы в качестве восстановителей.

Известен способ получения этилзамещенных силанов этилэтоксисиланов взаимодействием магния со смесью хлористого или бромистого этила с тетраэтоксисилана в среде серного эфира [1] Недостатком способа является применение серного эфира.

Известен также способ получения этилэтоксисиланов или этилхлорсиланов путем взаимодействия магния со смесью хлористого этила и тетраэтоксисилана или четыреххлористого кремния (с добавкой серного эфира) в среде органического растворителя, например ксилола или толуола [2] Однако невысокая конверсия этилмагнийхлорида (не более 90%) приводит к потерям этилмагнийхлорида и низкому содержанию триэтилзамещенных силанов (не более 15%), регулирующую длину молекулярной цепи олигоэтилсилоксанов, а вместе с этим и их свойства.

Наиболее близким к изобретению по технической сущности является способ получения смеси этилзамещенных силанов взаимодействием магния с хлористым этилом, тетраэтоксисиланом и хлоркремнийорганическим реагентом (диэтилдихлорсилан, тетрахлорсилан) в среде органического растворителя при температуре 50-100о С [3]

Недостатки способа: использование дорогостоящего сырья диэтилдихлорсилана, недостаточно высокий выход триэтилзамещенных силанов (не более 46%).

Технической задачей изобретения является замена дорогостоящего сырья на более дешевое, увеличение выхода триэтилзамещенных силанов.

Эта задача решается тем, что в способе получения смеси этилзамещенных силанов взаимодействием магния с хлористым этилом, тетраэтоксисиланом и хлоркремнийорганическим реагентом в среде органического растворителя при температуре 50-100о С в качестве хлоркремнийорганического реагента используют кубовые отходы производства прямого синтеза метилхлорсиланов.

Такое осуществление процесса приводит к увеличению выхода триэтилзамещенных силанов (до 47,9-66,1%), замене дорогостоящего сырья диэтилдихлорсилана на кубовые отходы производства прямого синтеза метилхлорсиланов. Одновременно процесс позволяет утилизировать отходы производства прямого синтеза метилхлорсиланов с получением из них преимущественно метилэтилдисиланов, например диметилтетраэтилдисилана, который может быть использован в качестве восстановителя.

Процесс синтеза упрощенно может быть выражен следующей схемой:

EtCl+Mg ____→ EtMgCl (1)

EtMgCl+Si(OEt)4 ____→ EtSi(OEt)3+Mg(OEt)Cl (2)

EtMgCl+EtSi(OEt)3 ____→ Et2Si(OEt)2+Mg(OEt)Cl (3)

EtMgCl+(Et)2Si(OEt)2 ____→ Et3SiOEt+Mg(OEt)Cl (4)

4EtMgCl+  SiSi

SiSi

SiSi

SiSi +4MgCl2 (5)

+4MgCl2 (5)

3EtMgCl+  SiSi

SiSi

SiSi

SiSi +3MgCl2 (6)

+3MgCl2 (6)

2EtMgCl+  SiSi

SiSi

SiSi

SiSi +2MgCl2 (7)

+2MgCl2 (7)

В качестве источника метилхлордисиланов используют кубовые отходы производства прямого синтеза метилхлорсиланов [4] преимущественно с температурой кипения 130-160о С.

В результате процесса образуются в основном триэтилэтоксисилан (47,9-66,1% в смеси с диэтилдиэтоксисиланом) и диметилтетраэтилдисилан.

Полученный продукт синтеза гидролизуют соляной кислотой, после отгонки растворителей продукт гидролиза подвергают каталитической перегруппировке и разгоняют на фракции с выделением диметилтетраэтилдисилана и получением полиэтилсилоксановых жидкостей.

Отличительным признаком изобретения является использование в качестве хлоркремнийорганического реагента кубовых отходов производства прямого синтеза метилхлорсиланов.

П р и м е р 1. В четырехгорлую двухлитровую колбу, снабженную мешалкой с гидрозатвором, термометром, обратным холодильником и делительной воронкой, загружают 76 г стружки магния (3,0 моль). Затем подогревают содержимое колбы до 50-70о С и из делительной воронки вводят 10-20 мл смеси, состоящей из 210 мл (3,0 моль) хлористого этила, тетраэтоксисилана 138 мл (0,619 моль), 64 мл (75,2 г, 56,5% гидролизуемого хлора (1,190 моль), температура кипения 80-180о С) кубовых отходов производства прямого синтеза метилхлорсиланов и 588 мл толуола. Количество используемого хористого этила достаточно для полного замещения гидролизуемого хлора в кубовых отходах и трех этоксигрупп в тетраэтоксисилане. После начала реакции колбу переводят на охлаждение и в течение чала при 50-70о С вводят смесь указанного состава. Содержимое колбы перемешивают 3 часа при 80-100о С и отбирают пробу на хроматографический анализ.

Состав этилзамещенных силанов, триэтилэтоксисилан 29,1 (47,9%); диэтилдиэтоксисилан 31,7 (52,1%); диметилтетраэтилдисилан 29,4; этилированные кубовые отходы остальное.

Содержание триэтилэтоксисилана в составе этилэтоксисиланов 47,9%

Процесс гидролиза осуществляют в 2-литровой четырехгорлой колбе, снабженной мешалкой, термометром, обратным холодильником и делительной воронкой при охлаждении и температуре 40-60о С. Продукт синтеза (1000 г) в смеси с диэтилдихлорсиланом (220 мл) подают из делительной воронки в колбу с 800 мл воды. Затем перемешивают содержимое колбы 3 ч при 60о С, отделяют раствор олигоорганосилоксанов от кислого раствора хлористого магния и промывают водой (три раза по 250 мл воды). Проводят 8 операций гидролиза 7395 г продукта синтеза в смеси с 1760 мл диэтилдихлорсилана, получают 6146 г раствора олигоорганосилоксанов. После отгонки растворителей получают 2022 г олигоорганосилоксанов, 1998 г которых подвергают каталитической перегруппировке асканитом (6% от массы силоксанов), фильтруют от асканита и в количестве 1790 г подвергают разгонке на фракции с выделением диметилтетраэтилдисилана.

Получают, г: 130 диметилтетраэтилдисилана с чистотой 90% 350 полиэтилсилоксанов ПЭС-1 и ПЭС-2 в смеси с этилированными кубовыми отходами; 500 ПЭС-3 с температурой кипения 150-185о С/1 мм рт.ст. плотностью 0,949 г/см3 и показателем преломления 1,4382 при 20о С; 254 ПЭС-4 с температурой кипения 185-250о С/1 мм рт. ст. плотностью 0,954 г/см3 и показателем преломления 1,4438 при 20о С; 500 ПЭС-5 с температурой кипения более 250о С/1 мм рт.ст. плотностью 0,969 г/см3 и показателем преломления при 20о С 1,4481.

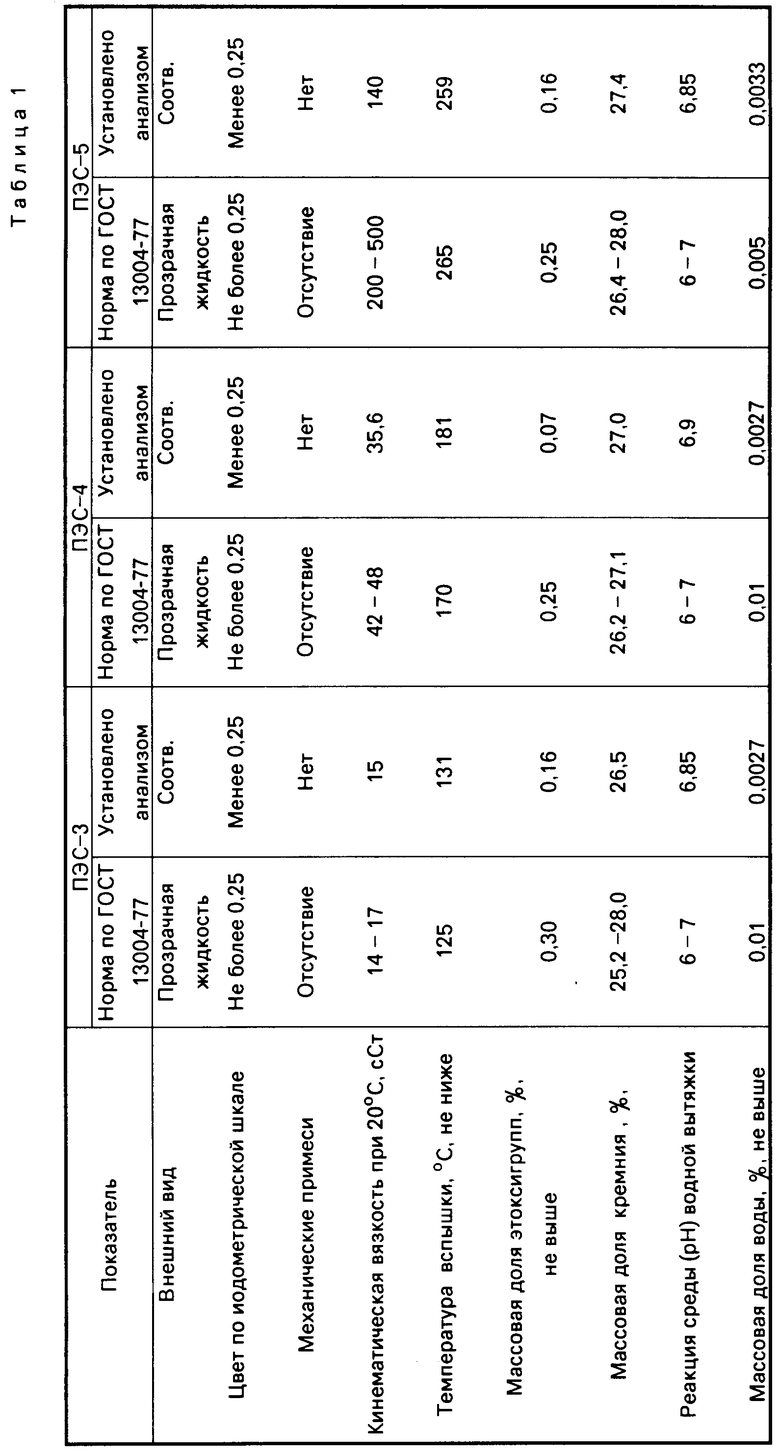

Полученные полиэтилсилоксановые жидкости соответствуют основным требованиям ГОСТа (см. табл.1).

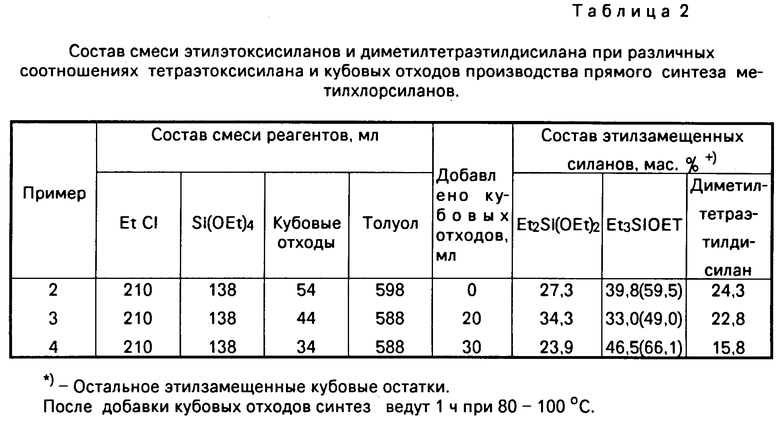

Результаты примеров 2-4 приведены в табл.2.

Как видно из табл.2, осуществление процесса синтеза этилзамещенных силанов предлагаемым способом позволяет увеличить содержание триэтилэтоксисилана в его смеси с этилэтоксисиланами более 46% (47,9-66,1%), использовать более дешевое сырье (кубовые отходы) и получить диметилтетраэтилдисилан.

В примере 4 значительно уменьшилось содержание диметилтетраэтилдисилана, поэтому отношение тетраэтоксисилана к кубовым отходам, равное 138:34 4,06, следует признать максимальным.

Процесс синтеза можно осуществлять и непрерывным способом, что иллюстрирует пример 5.

П р и м е р 5. В аппарат колонного типа емкостью 1,0 л, разделенный по высоте рубашками на четыре равные реакционные зоны (нумерация зон снизу вверх), снабженный сепаратором и мешалкой, а также приборами контроля температуры, расхода смеси и скорости вращения мешалки, загружают 500 г магния с размером гранул 1,0-2,5 мм и осуществляют подачу в низ первой зоны 1000 мл/ч смеси состава: 210 мл (3,0 моль) хлористого этила, 138 мл (0,619 моль) тетраэтоксисилана, 84 мл (98,7 г= кубовых отходов производства прямого синтеза метилхлорсиланов с температурой кипения 130-160о С и 578 мл толуола. С верха реактора (в сепаратор) осуществляют подачу 76 г/ч магния. Температуру синтеза 50-100о СМ поддерживают охлаждением первой и подогревом четвертой зоны и сепаратора. Скорость вращения мешалки поддерживают в пределах 120-140 об/мин.

Состав этилзамещенных силанов, триэтилэтоксисилан 9,0 (17,2%); диэтилэтоксисилан 43,4 (82,8% ); диметилтетраэтилдисилан 27,0 27,0; этилированные кубовые отходы остальное.

Процесс гидролиза осуществляют также, как описано в примере 1, но без использования диэтилдихлорсилана. В колбу загружают 1000 мл 7%-ной соляной кислоты. Проводят 6 операций гидролиза 5678 г продукта синтеза, получают 3629 г раствора олигоорганосилоксанов. После отгонки растворителей получают 785 г олигоорганосилоксанов и подвергают их каталитической перегруппировке асканитом (6% от массы силоксанов). 510 г продукта перегруппировки подвергают разгонке на фракции и получают, г: 130 диметилтетраэтилдисилана с чистотой 88% 105 полиэтилсилоксанов ПЭС-1 и ПЭС-2 в смеси с этилированными кубовыми отходами; 115 ПЭС-3 с температурой кипения 150-185о С/1 мм рт.ст. 80 ПЭС-4 с температурой кипения 185-250о С/1 мм рт.ст. 90 фракции типа ПЭС-5 с температурой кипения более 250о С/1 мм рт.ст. и вязкостью 57,4 сСт при 20о С. Из результатов примеров 1 и 5 следует, что использование смеси метильных кубовых отходов с тетраэтоксисиланом позволяет существенно снизить вязкость жидкости типа ПЭС-5. Выход триэтилэтоксисилана в примере 5 существенно ниже, чем в примерах 1 и 4, поэтому отношение тетраэтоксисилана к кубовым отходам, равное 138:84 1,64, следует признать минимальным.

Таким образом, получение этилзамещенных силанов путем взаимодействия магния со смесью хлористого этила, тетраэтоксисилана и кубовых отходов производства прямого синтеза метилхлорсиланов в среде толуола при 50-100о С позволяет заменить дорогостоящее сырье (диэтилдихлорсилан) на отходы производства метилхлорсиланов с одновременным увеличением выхода триэтоксилана и получением полиэтилсилоксановых жидкостей, основные характеристики которых преимущественно соответствуют или близки требованиям ГОСТа, и диметилтетраэтилдисилана. Следует отметить, что предлагаемый способ позволяет существенно снизить вязкость ПЭС с температурой кипения более 250о С/1 мм рт.ст. возможно, из-за модификации их орагнодисилановыми звеньями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, ДЛЯ СИНТЕЗА ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2036926C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, ДЛЯ СИНТЕЗА ПОЛИЭТИЛЕНСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2061697C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2034865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2034864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЗАМЕЩЕННЫХ СИЛАНОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, ДЛЯ ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1983 |

|

SU1203867A1 |

| Способ получения этилзамещенных силанов | 1981 |

|

SU1002295A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2048486C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ, ДЛЯ СИНТЕЗА ПОЛИЭТИЛСИЛОКСАНОВЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2027718C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЭТИЛЗАМЕЩЕННЫХ СИЛАНОВ | 1989 |

|

SU1626653A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛЭТОКСИСИЛАНОВ | 1992 |

|

RU2053233C1 |

Сущность изобретения: продукт-смеси этилзамещенных силанов: Et3Si(OEt) , Et2Si(OEt)2 , MeEt2Si-SiEt2Me . Реагент 1: Mg. Реагент 2: C2H5Cl , (C2H5O)4Si . Условия реакции: в присутствии кубовых отходов производства прямого синтеза метилхлорсиламинов, при нагревании. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЭТИЛЗАМЕЩЕННЫХ СИЛАНОВ взаимодействием магния с хлористым этилом, тетраэтоксисиланом и хлоркремний органическим реагентом в среде органического растворителя при 50 100oС, отличающийся тем, что в качестве хлоркремний органического реагента используют кубовые отходы производства прямого синтеза метилхлорсиланов.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Поливанов А.И | |||

| и др | |||

| ЖОХ, 1987, т.57, вып.7, с.1570-1573. | |||

Авторы

Даты

1995-05-20—Публикация

1992-08-26—Подача