Изобретение относится к области черной металлургии и может быть использовано на прокатных станах, эксплуатирующих чугунные двухслойные валки, а также в машиностроении.

Известен способ получения литых композитных валков, включающий отливку и изотермическую термообработку наружного слоя при 200.450оС. В результате термической обработки остаточный аустенит, имеющийся в структуре таких валков, превращается в бейнит, что приводит к повышению твердости и прочности чугуна при сжатии. Однако описанный способ не позволяет в достаточной мере повысить надежность и наработку валков, так как вызывает определенный рост внутренних напряжений вследствие увеличения объема при превращении остаточного аустенита в бейнит, что может служить причиной выкрашивания рабочего слоя.

Известен также способ термической обработки составного валка из высоколегированного чугуна, включающий нагрев до температуры 300.400оС. При этом остаточный аустенит превращается в бейнит и мартенсит и стабилизируется структура рабочего слоя валка.

Недостатком описанного аналога является то, что известный способ может вызвать некоторое снижение твердости и износостойкости рабочего слоя из-за распада мартенситной матрицы при температуре выше 350оС.

Наиболее близким по технической сущности является способ термической обработки чугунных двухслойных прокатных валков, включающий нагрев до температуры ниже Ас1, конкретное значение которой определяется исходя из величин твердости рабочего слоя, содержания никеля и глубины отбела, выдержку и охлаждение. Этот способ обеспечивает снижение выкрашивания рабочего слоя и повышение наработки валков.

К недостаткам прототипа относится то, что он применяется только для валков с глубиной отбеленного рабочего слоя более 15 мм. Это связано с тем, что использование известного способа для валков с глубиной рабочего слоя менее 15 мм не приводит к повышению его твердости и износостойкости вследствие пониженной температуры нагрева валков Тн, недостаточной для протекания фазового превращения остаточного аустенита в бейнит и определяемой по предлагаемой в прототипе зависимости.

Целью изобретения является повышение твердости и износостойкости чугунных двухслойных прокатных валков.

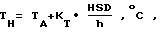

Поставленная цель достигается тем, что в способе термической обработки чугунных двухслойных прокатных валков, включающем нагрев до температуры ниже Ас1, выдержку и охлаждение, валки нагревают до температуры, определяемой по зависимости:

Tн=TА+K °C где ТА температура превращения остаточного аустенита рабочего слоя, оС;

°C где ТА температура превращения остаточного аустенита рабочего слоя, оС;

НSD твердость рабочего слоя валка в литом состоянии, ед. Шора;

h средняя глубина отбела рабочего слоя, мм;

Кт коэффициент, учитывающий интенсивность измерения температуры нагрева в зависимости от величины отношения HSD/h оС, мм/ед. Шора.

Нагрев чугунных двухслойных прокатных валков до температуры, определяемой по предложенной зависимости, позволяет повысить их твердость за счет прекращения остаточного аустенита в бейнит, а также снизить уровень остаточных напряжений на границе рабочего слоя и сердцевины, что уменьшит выкрошивание и увеличит наработку валков.

Проведенными экспериментальными исследованиями установлены значения температуры превращения остаточного аустенита рабочего слоя ТА=270.290оС и коэффициента, учитывающего интенсивность изменения температуры нагрева в зависимости от отношения НSD/h, Кт=3.10оС, мм/ед. Шора.

При нагреве валков до температуры Тн<ТА+3  твердость и износостойкость рабочего слоя не увеличиваются из-за недостаточно полного превращения остаточного аустенита в бейнит, кроме этого, при таких температурах нагрева релаксационные процессы в материале идут еще замедленно и не достигается эффективное снижение внутренних напряжений.

твердость и износостойкость рабочего слоя не увеличиваются из-за недостаточно полного превращения остаточного аустенита в бейнит, кроме этого, при таких температурах нагрева релаксационные процессы в материале идут еще замедленно и не достигается эффективное снижение внутренних напряжений.

При нагреве валков до температуры Тн>ТА+10  твердость и износостойкость материала рабочего слоя снижаются вследствие начинающегося процесса сфероидизации структуры металлической матрицы.

твердость и износостойкость материала рабочего слоя снижаются вследствие начинающегося процесса сфероидизации структуры металлической матрицы.

Способ осуществляется следующим образом. На основе паспортных данных из валков, имеющихся на складе, выбирают партию с идентичными значениями НSD/h, являющегося показателем напряженности рабочего слоя валка. Используя предложенную зависимость, определяют оптимальную температуру нагрева для этой партии валков в процессе термической обработки.

Проводят термическую обработку партии валков при температуре нагрева Тн= ТА+(3.10)  , выдерживают при этой температуре 8.10 ч и охлаждают с печью до температуры 80.90оС. Дальнейшее охлаждение до температуры цеха проводят на спокойном воздухе.

, выдерживают при этой температуре 8.10 ч и охлаждают с печью до температуры 80.90оС. Дальнейшее охлаждение до температуры цеха проводят на спокойном воздухе.

Пример конкретного осуществления способа. Чугунные двухслойные прокатные валки диаметром 665х1700 мм имеют следующий химический состав материала рабочего слоя, углерод 2,65.2,76; кремний 0,37.0,52; марганец 0,60.0,72; фосфор 0,46.0,50; сера 0,1; хром 0,68.0,73; никель 3,82.3,97; железо остальное. Твердость валков в литом состоянии 72 НSD; глубина отбела рабочего слоя 14 мм. Температура ТА для валков с указанным химическим составом 280оС.

Валки подвергали термообработке по следующему режиму: нагрев со скоростью 25оС/ч до температуры Тн=280+(2.11)  , выдержка при этой температуре в течение 10 ч, охлаждение с печью со скоростью 15оС/ч до температуры 90оС, после чего валки охлаждали до температуры цеха на спокойном воздухе. Одну партию валков испытывали после обработки по предлагаемому способу, вторую после обработки по способу прототипа, а третью в литом состоянии.

, выдержка при этой температуре в течение 10 ч, охлаждение с печью со скоростью 15оС/ч до температуры 90оС, после чего валки охлаждали до температуры цеха на спокойном воздухе. Одну партию валков испытывали после обработки по предлагаемому способу, вторую после обработки по способу прототипа, а третью в литом состоянии.

Результаты испытаний приведены в таблице. Определение твердости по Шору осуществляли с использованием стандартной методики.

Испытание на износостойкость проводили на установке, создающей удельное давление 500 Н/мм2, проскальзывание 0,27 м/с, продолжительность испытания 3 ч, охлаждение дисков образцов осуществлялось эмульсией. Относительный износ рассчитывался как отношение разности начального и конечного веса дисков к начальному весу дисков. Износостойкость образцов, вырезанных из валков в литом состоянии, была принята за эталон (1,0).

Как видно из таблицы, термическая обработка отливок по режимам вне граничных параметров (варианты 1 и 6) не обеспечивает повышение твердости и износостойкости относительно прототипа (вариант 7)

В результате использования заявляемого способа термической обработки двухслойных чугунных валков твердость рабочего слоя по сравнению с прототипом возросла на 1.3 НSD (73.75 НSD против 72 НSD), а относительная износостойкость повысилась на 10.30% (1,1.1,3 ед. против 1,0 ед.).

Кроме этого, у валков, прошедших термическую обработку по предлагаемому способу в сравнении с литыми валками, термообработанными по способу прототипа, уровень остаточных напряжений снизился на 15.20% что в процессе их работы уменьшает вероятность выкрашивания рабочего слоя и поломок валков.

Согласно данным проведенных испытаний изобретение в сравнении с прототипом обладает следующими преимуществами:

твердость рабочего слоя валков увеличивалась на 1.3 ед. НSD;

износостойкость повысилась на 10.30%

Заявляемый способ термической обработки чугунных прокатных валков представляет значительный интерес для народного хозяйства, так как позволит снизить затраты энергоресурсов на проведение термической обработки, улучшить качество металлопроката, а также уменьшить расход валков за счет увеличения их службы не менее чем в 1,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки чугунных двухслойных центробежно-литых прокатных валков | 1991 |

|

SU1801132A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2016 |

|

RU2620417C1 |

| Способ термической обработки чугунных двухслойных прокатных валков | 1987 |

|

SU1435628A1 |

| Способ термической обработки чугунных двухслойных прокатных валков | 1985 |

|

SU1268627A1 |

| Чугун для прокатных валков | 1989 |

|

SU1687641A1 |

| Способ обработки изделий | 1988 |

|

SU1715865A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2164181C2 |

| Способ термической обработки калиброванных валков из чугунов с шаровидным графитом | 1989 |

|

SU1786144A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДКАТА | 1992 |

|

RU2032750C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

Сущность изобретения: способ включает нагрев чугунных двухслойных валков до температуры ниже Ac1 , выдержку и охлаждение, причем нагрев ведут до температуры, определяемой по зависимости:  где TA - температура превращения остаточного аустенита рабочего слоя, °С, HSD - твердость рабочего слоя валка в литом состоянии, ед. Шора, h - средняя глубина отбела рабочего слоя, мм, KТ - коэффициент, учитывающий интенсивность изменения температуры нагрева в зависимости от отношения HSD/h, 3....10°С мм/ед Шора. 1 табл.

где TA - температура превращения остаточного аустенита рабочего слоя, °С, HSD - твердость рабочего слоя валка в литом состоянии, ед. Шора, h - средняя глубина отбела рабочего слоя, мм, KТ - коэффициент, учитывающий интенсивность изменения температуры нагрева в зависимости от отношения HSD/h, 3....10°С мм/ед Шора. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУСЛОЙНЫХ ВАЛКОВ, включающий нагрев до температуры ниже  выдержку и охлаждение, отличающийся тем, что нагрев ведут до температуры, определяемой по зависимости

выдержку и охлаждение, отличающийся тем, что нагрев ведут до температуры, определяемой по зависимости

где TA температура превращения остаточного аустенита рабочего слоя, oС;

HSD твердость рабочего слоя валка в литом состоянии, ед. Шора;

h средняя глубина отдела рабочего слоя, мм;

KТ коэффициент, учитывающий интенсивность изменения температуры нагрева в зависимости от соотношения HSD/h, 3 10oС м/ед Шора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки чугунных двухслойных прокатных валков | 1987 |

|

SU1435628A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-20—Публикация

1993-06-15—Подача