Изобретение относится к металлургии и может быть использовано при упрочнении белых чугунов пластической деформацией.

Цель изобретения - повышение твердости по глубине упрочненного слоя и износостойкости валков.

Способ упрочнения поверхностей изделий из белых чугунов включает нагрев поверхности до температуры ниже мартенситной точки деформации на 125- 155°С, при этом пластическую деформацию осуществляют со скоростью 0,05-0,25 и .удельном давлении (2-5) МПа.

Метастабильный аустенйт, превращаясь в мартенсит деформации в поверхностном слое, увеличивает твердость Vi прочность поверхностного слоя.

Содержание в структуре белого чугуна нестабильного остаточного аустенита менее f 10% неэффективно, так как при пластине-1 ской деформации и сопровождающей ее фазовым превращением структуры чугуна прироста твердости по глубине рабочего

слоя валка не происходит из-за незначительной доли остаточного аустенита. С увеличением доли нестабильного остаточного аустенита в структуре прирост твердости в процессе пластической деформации увеличивается, придавая рабочему слою валкд необходимую прочность и износостойкость.

Увеличение содержания нестабильного остаточного аустенита в структуре .белого чугуна более 25% недопустимо, так как образование мартенсита деформации сопровождается увеличением объема, что приёодит к значительным фазовым напряжениям и, как следствие, к образованию трещин. Кроме этого, на фазовые напряжения оказывают большое влияние различия в величине коэффициента линейного расширения структурных составляющих (у аустенита он самый большой и равен 18 Ю 6).

Необходимо также отметить, что при абразивном изнашивании важно не только количество остаточного аустенита в структуре, а степень его стабильности в данных уеловиях работы валка. Сопротивление абразивному изнашиванию зависит от того, разрушается ли аустенит при микрорезании с предшествующим упрочнением либо без него. Стабильный аустенит, не претерпевающий превращений при изнашивании, снижает износостойкость белого чугуна. В том случае, если скорость деформации менее 0,05 с , то количество мартенсита деформации нарастает медленно не обеспечивая прироста твердости по глубине рабочего слоя валка. Если же скорость деформации превысит 0,25 , то в результате фазового наклепа мартенсит деформации резко увеличивается в объеме, вызывая хрупкость и преждевременное разрушение чугуна.

При нагреве поверхностного слоя валков до температуры ниже мартенситной точки деформации менее чем на 125°С пластическая деформация еще более стабилизирует аустенит, повышая его прочность, количество остаточного аустенита возрастает, понижая тем самым износостойкость валкового чугуна. В том случае, если нагрев поверхности валка осуществить до температуры ниже мартенситной точки более чем на 175°С, то пластическая деформация не вызывает появление мартенсита, оказывает сильное влияние на положение Мн и стабильность аустенита по отношению к последующему охлаждению.

Если удельное давление при прокатке будет меньше 2-10 МПа, это не приведет к достижению Поставленной цели, количество остаточного аустенита еще более возрастает, понижая тем самым твердость и износостойкость рабочего слоя. Увеличение удельного давления более 5- 104 МПа недопустимо, так как в этом случае резко возрастает вероятность поломок валков. После упрочнения поверхности валка из белого чугуна по такой технологии структура состоит из износостойких карбидов, бейнита и мартенсита деформации. Количество специальных карбидов регулируется степенью легирования карбидообразующих элементов и находится в пределах 28-32%. Бейнит в сочетании с мартенситом деформации способствует прочному закреплению карбидов в матрице и таким образом повышению стойкости при абразивном изнашивании.

Пример. Чугунный прокатный валок с наружным рабочим слоем из белого чугуна содержит, %: углерод 2,75; кремний 0,42; марганец 0,65; хром 0,75; никель 3,8; теллур 0,0006; железо остальное. Валок с диаметром бочки 800 мм и длиной 2100 мм предварительно нагревают горячей водой до 70°С и выдерживают в течение 3 ч. Точка

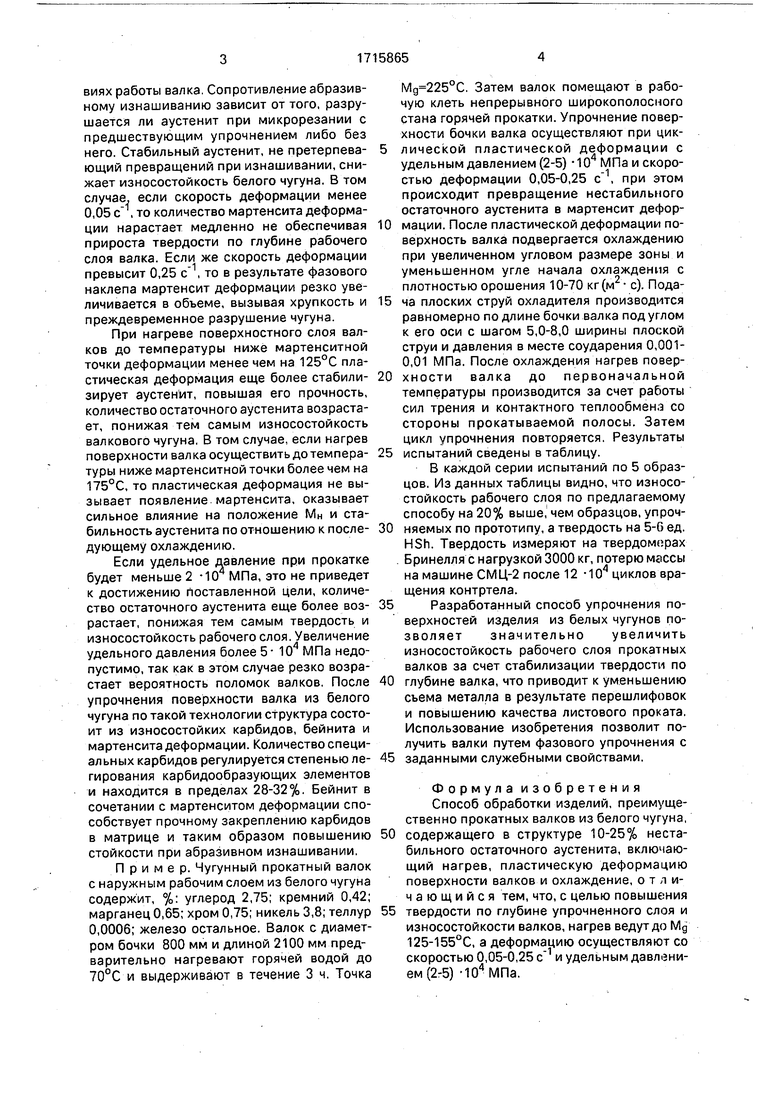

Мд 225°С. Затем валок помещают в рабочую клеть непрерывного широкополосного стана горячей прокатки. Упрочнение поверхности бочки валка осуществляют при циклической пластической деформации с удельным давлением (2-5) -104 МПа и скоростью деформации 0,05-0,25 с , при этом происходит превращение нестабильного остаточного аустенита в мартенсит деформации. После пластической деформации поверхность валка подвергается охлаждению при увеличенном угловом размере зоны и уменьшенном угле начала охлаждения с плотностью орошения 10-70 кг(м2- с). Подача плоских струй охладителя производится равномерно по длине бочки валка под углом к его оси с шагом 5,0-8,0 ширины плоской струи и давления в месте соударения 0,001- 0,01 МПа. После охлаждения нагрев поверхности валка до первоначальной температуры производится за счет работы сил трения и контактного теплообмена со стороны прокатываемой полосы. Затем цикл упрочнения повторяется. Результаты

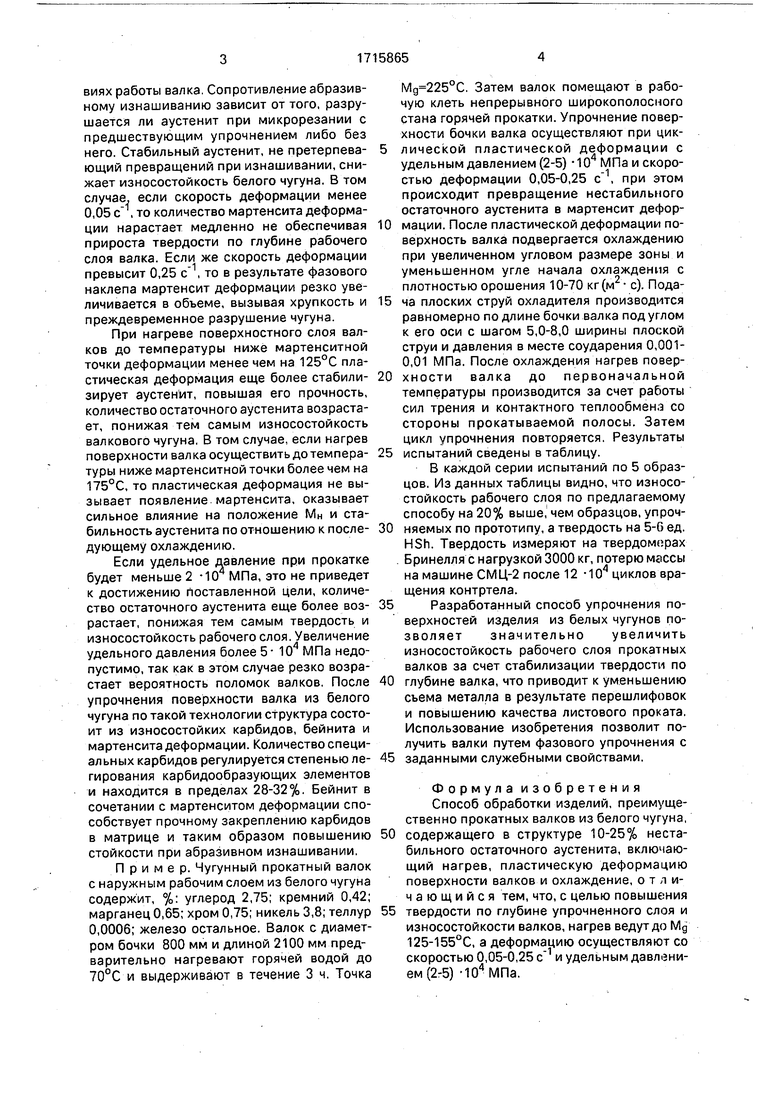

испытаний сведены в таблицу.

В каждой серии испытаний по 5 образцов. Из данных таблицы видно, что износостойкость рабочего слоя по предлагаемому способу на 20% выше, чем образцов, упрочняемых по прототипу, а твердость на 5-6 ед. HSh. Твердость измеряют на твердоморах Бринелля с нагрузкой 3000 кг, потерю массы на машине СМЦ-2 после 12 -104 циклов вращения контртела.

Разработанный способ упрочнения поверхностей изделия из белых чугунов позволяет значительно увеличить износостойкость рабочего слоя прокатных валков за счет стабилизации твердости по

глубине валка, что приводит к уменьшению съема металла в результате перешлифовок и повышению качества листового проката. Использование изобретения позволит получить валки путем фазового упрочнения с

заданными служебными свойствами.

Ф о р м у л а и з о б р е т е н и я Способ обработки изделий, преимущественно прокатных валков из белого чугуна,

содержащего в структуре 10-25% нестабильного остаточного аустенита, включающий нагрев, пластическую деформацию поверхности валков и охлаждение, отличающийся тем, что, с целью повышения

твердости по глубине упрочненного слоя и износостойкости валков, нагрев ведут до Мд 125-155°С, а деформацию осуществляют со скоростью 0,05-0,25 и удельным давлением (2-5) -104 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1989 |

|

SU1687641A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2025509C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2593566C2 |

| МНОГОФУНКЦИОНАЛЬНЫЕ АНТИФРИКЦИОННЫЕ НАНОСТРУКТУРИРОВАННЫЕ ИЗНОСОСТОЙКИЕ ДЕМПФИРУЮЩИЕ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ СПЛАВЫ НА МЕТАСТАБИЛЬНОЙ ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ГЕКСАГОНАЛЬНОГО ε-МАРТЕНСИТА И ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ЭТИХ СПЛАВОВ С ЭФФЕКТОМ САМООРГАНИЗАЦИИ НАНОСТРУКТУРНЫХ КОМПОЗИЦИЙ, САМОУПРОЧНЕНИЯ И САМОСМАЗЫВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ, С ЭФФЕКТОМ САМОГАШЕНИЯ ВИБРАЦИЙ И ШУМОВ | 2010 |

|

RU2443795C2 |

| Способ термической обработки заэвтектоидных высоколегированных инструментальных сталей | 1976 |

|

SU610872A1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУСЛОЙНЫХ ВАЛКОВ | 1993 |

|

RU2035517C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЧУГУННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011687C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

Изобретение относится к металлургии и может быть использовано при упрочнении белых чугунов пластической деформацией. Цель изобретения - повышение твердости по глубине упрочненного слоя и износостойкости заявок. Поверхность валка перед пластической деформацией нагревают до температуры ниже мартенситнойЧочки деформации на 125-155°С, а пластическую деформацию рабочего слоя осуществляют со скоростью деформации 0,05-0,25 с 1 и удельном давлении (2-5) -104 МПа. В результате обработки данным способом рабочий износостойкий слой прокатных валков составляет 30-40 мм. 1 табл.

| Способ обработки белого чугуна | 1982 |

|

SU1046302A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-28—Публикация

1988-08-02—Подача