Изобретение относится к металлургии, в частности к разработке составов чугуна для прокатных валков.

Цель изобретения - снижение, спада твердости по глубине рабочего слоя прокатных валков при сохранении уровня величины отбела, износостойкости и снижение себестоимости чугуна.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Технология выплавки предложенного чугуна не изменяется по сравнению с используемой для известного сплава. Повышение твердости предлагаемого сплава достигается за счет формирования в литом состоянии бейнито-аустенитной структуры матрицы с содержанием 10-25% нестабильного остаточного аустенита претерпевающей в процессе прокатки фазовое превращение в результате наклепа поверхностного слоя. При этом образуется твердый, малопластичный и прочный мартенсит деформации.

Состав предложенного чугуна сбалансирован таким образом, что при сумме Ni + 2,5 Mn-элементов, понижающих точку мартенситного превращения (с учетом силы влияния каждого из них), находящемся в пределах 5,0-5,8 структура матрицы чугуна состоит из бейнито-аустенитной основы с содержанием 10-25% нестабильного остаточного аустенита и 28-32 % избыточной фазы - цементита. В тех случаях, когда сумма N1 +2,5 Мп превышает оптимальное (более 5,8), структура чугуна состоит из нижнего бейнита, количество которого больше, чем

О 00 XI Os

необходимо для достижения поставленной цели с появлением в структуре мартенсита. При этом, увеличивается стабильность остаточного аустенита, который при существующей термической обработке и пластической деформации в клети прикатного стана не претерпевает фазового превращения. Уменьшение суммы NI +2,5 Мп менее 5,0 приводит к понижению твердости, а следовательно, износостойкости рабочего слоя, что объясняется исчезновением в структуре остаточного аустенита и получению менее твердой трооститной матрицы чугуна. Выбранные пределы содержания химических элементов в разрабатываемом чугуне обоснованы следующими аргументами.

При содержании углерода менее 2,5% уменьшается количество карбидной фазы в структуре чугуна, снижается твердость, ухудшаются литейные свойства расплава. Увеличение содержания его более 3,0% приводит к снижению термостойкости и износостойкости рабочего слоя, так как в отбеленном слое наряду с цементитом начинает выделяться гнездообразный графит, что приводит к снижению модуля упругости и предела прочности чугуна.

Кремний является основным регулятором величины отбеленного слоя валков. При содержании кремния менее 0,2% резко возрастает количество карбидной микросоставляющей, повышается вероятность появления холодных трещин в рабочем слое валков, а при содержании более 0,6% в рабочем слое появляются графитные включения, что приводит к снижению твердости и увеличивает вероятность выкрашивания.

Марганец повышает дисперсность продуктов превращения аустенита, что проявляется при концентрации его только более 0,5%, поскольку определенное количество его расходуется на раскисление чугуна и образование соединений с серой. Однако, содержание марганца более 0,8% приводит к увеличению переходной макроструктур- ной зоны и снижению сопротивляемости валков поломкам.

Хром в указанных пределах образует стойкие карбиды, повышая твердость и глубину отбела.

При содержании хрома менее 0,6% не обеспечивается необходимый уровень твердости по сечению рабочего слоя, уменьшается глубина чистого отбела. Вследствие сильного карбидообразующего действия хрома при содержании его более 0.8% размеры кристаллов цементита увеличиваются в размерах, что приводит к охрупчиванию чугуна. Кроме этого, для двухслойных валков, имеющих прочную сердцевину из обычного феррмго графитного чугуна, разница в содержании хрома более 0,5% между рабочим слоем и сердцевиной приводит к резкому увеличению вероятности образования

холодных трещин

Никель, обладая неограниченной растворимостью в чугуне, повышает износостойкость и прочность чугунных валков, снижает критическую точку эвтектоидного

0 превращения. Благодаря этому свойству, даже в массивных сечениях отбеленного слоя можно получить, в зависимости от содержания никеля, всю гамму переходных структур - от тонкоплэстинчатого перлита

5 до мартенсита и остаточного аустенита с твердостью от 62 до 88 HSh. При содержании никеля менее 3,2% бейнитно-аустенит- ная структура матрицы при неизменной скорости охлаждения рабочего слоя трудно0 достижима, что не обеспечивает достижения поставленной цели. Увеличение никеля сверх 4,2% вызывает появление в структуре мартенсита и стабильного остаточного мартенсита не претерпевающего фазовых пре5 вращений. Кроме того, увеличение содержания никеля приводит к повышению себестоимости валкового чугуна.

Теллур увеличивает переохлаждение чугуна при кристаллизации, сокращает вели0 чину переходной зоны и способствует выделению цементита в глубинных слоях рабочего слоя валков. Теллур, являясь самым сильным кэрбидообразующим элементом, способствует, в указанных пределах,

5 некоторому понижению мартенситной точки и, главное, получению нестабильного остаточного аустенита, способного к фазовому превращению в процессе пластической деформации. При содержании теллу0 ра менее 0,0002% такое его влияние незначительно, а при содержании болеее 0,001% механические свойства чугуна снижаются в связи с выделением в его структуре теллуридов марганца и оксителлуридов

5 по границам зерен.

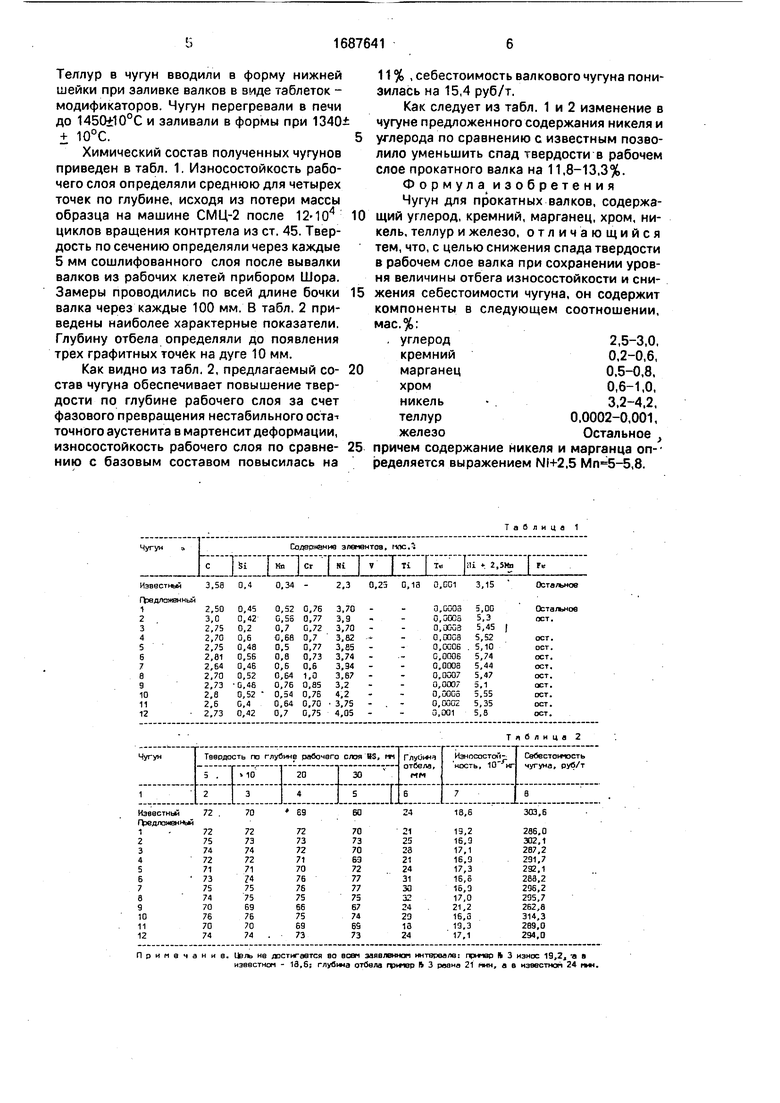

Для определения механических и эксплуатационных свойств предложенного чугуна отливают 3 сплава с граничными и оптимальными соотношениями всех ингре0 диентоз. Для сравнения выплавлен известный чугун с оптимальным соотношением ингредиентов.

Чугун выплавляли в мартеновской печи с кислой футеровкой, используя в качестве

5 шихты валковый доменный чугун (ЧВ-1, ЧВ- 2), низкомарганцовистый полупродукт, лом двухслойных валков. Доводку его по химическому составу осуществляли присадкой в ванну печи, гранулированного никеля, фер- рофосфора (ФФЗ), высокохромистого лома.

Теллур в чугун вводили в форму нижней шейки при заливке валков в виде таблеток - модификаторов. Чугун перегревали в печи до 1450±10°С и заливали в формы при 1340 + 10°С.

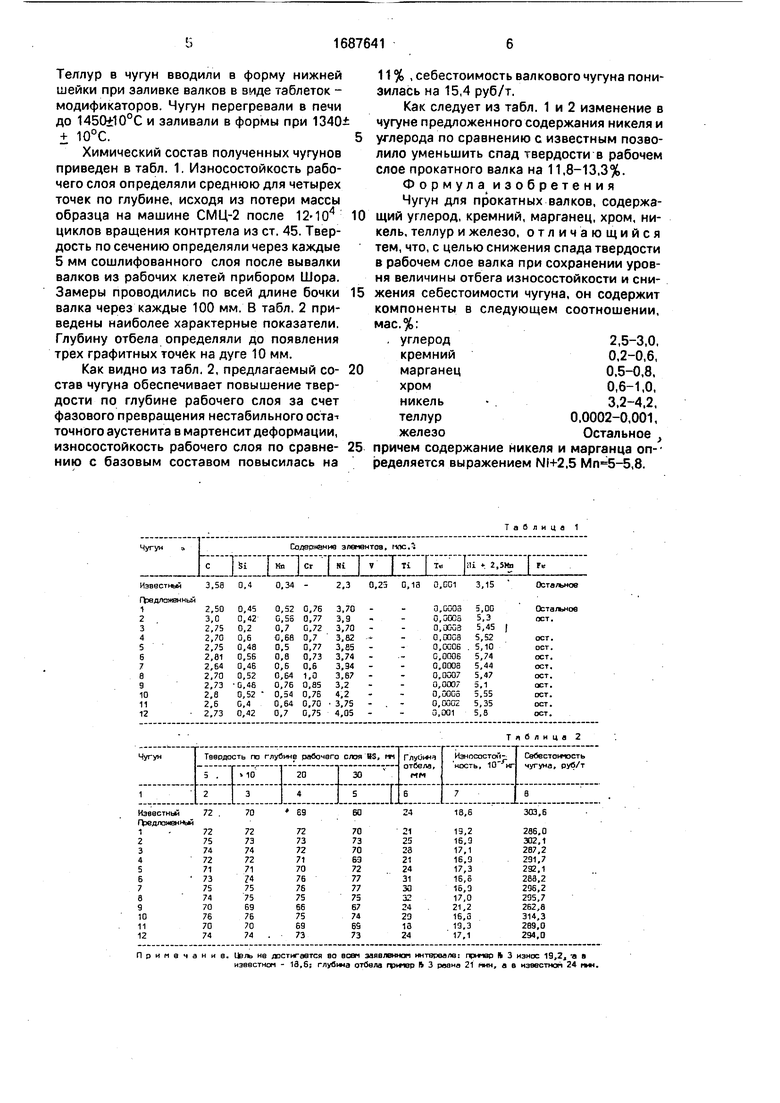

Химический состав полученных чугунов приведен в табл. 1. Износостойкость рабочего слоя определяли среднюю для четырех точек по глубине, исходя из потери массы образца на машине СМЦ-2 после 12-104 циклов вращения контртела из ст. 45. Твердость по сечению определяли через каждые 5 мм сошлифованного слоя после вывалки валков из рабочих клетей прибором Шора. Замеры проводились по всей длине бочки валка через каждые 100 мм. В табл. 2 приведены наиболее характерные показатели. Глубину отбела определяли до появления трех графитных точек на дуге 10 мм.

Как видно из табл. 2, предлагаемый со- став чугуна обеспечивает повышение твердости по глубине рабочего слоя за счет фазового превращения нестабильного оста точного аустенита в мартенсит деформации, износостойкость рабочего слоя по сравне- нию с базовым составом повысилась на

11%, себестоимость валкового чугуна понизилась на 15,4 руб/т,

Как следует из табл. 1 и 2 изменение в чугуне предложенного содержания никеля и углерода по сравнению с известным позволило уменьшить спад твердости в рабочем слое прокатного валка на 11,8-13,3%. Формула изобретения Чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, теллур и железо, отличающийся тем, что, с целью снижения спада твердости в рабочем слое валка при сохранении уровня величины отбега износостойкости и снижения себестоимости чугуна, он содержит компоненты в следующем соотношении, мас.%:

углерод2,5-3,0,

кремний0,2-0,6,

марганец0,5-0,8,

хром0,6-1,0,

никель-3,2-4,2,

теллур0,0002-0,001,

железоОстальное ,

причем содержание никеля и марганца определяется выражением N1+2,5 ,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1987 |

|

SU1516505A1 |

| Чугун для прокатных валков | 1987 |

|

SU1475962A1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУСЛОЙНЫХ ВАЛКОВ | 1993 |

|

RU2035517C1 |

| Способ обработки изделий | 1988 |

|

SU1715865A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

Изобретение относится к металлургии и может быть использовано при производстве прокатных валков. Цель изобретения - снижение спада твердости в рабочем слое валка при сохранении уровня величины от- бела, износостойкости и снижение себестоимости чугуна. Чугун содержит, мас.%. С 2,5-3; SI 0,2-0,6; Мп 0,5-0,8, Сг 0,6-1; NI 3,2-4,2; Те 0,0002-0,001, Fe - остальное Уменьшение содерж жия С и увеличение содержания NI в чугуне предлагаемого состава позволяет по сравнению с известным чугуном уменьшить спад твердости в рабочем слре прокатного валка на 11,8-13,3% при сохранении уровня величины отбела, износостойкости и затрат на легирование чугуна. 2 табл. (Л

Таблица 1

Таблица 2

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-30—Публикация

1989-01-09—Подача