Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для изготовления маски катодной трубки.

Известны способ формовки листовой заготовки путем вытяжки центральной части заготовки и воздействия на фланец, а также устройство для его осуществления, содержащее матрицу, пуансон, закрепленный на верхней плите посредством траверсы, и кольцевой прижим.

Недостатком известных способа и устройства является низкое качество изделий типа маска катодной трубки за счет образования складок на боковой поверхности.

Задачей изобретения является создание метода холодной обработки штамповкой листовой заготовки, реализующего в одну операцию выгибание центральной части и отгибание вниз или вверх периферийной зоны листовой заготовки без деформации перфорированной сетки.

Для этого в способе формовки листовой заготовки путем вытяжки центральной части заготовки и воздействия на фланец последний располагают между деформируемым пуансоном и деформируемой матрицей, периферийную часть фланца заготовки прижимают на ограниченной ширине, зажимают центральную часть фланца заготовки, формируют по определенному контуру центральную часть фланца заготовки путем установления среднего волокна фланца заготовки в конкретном положении по отношению к нейтральному волокну узла пуансон- матрица до появления, по меньшей мере, в ограниченных зонах фланца заготовки регулируемого внутреннего напряжения, осуществляют на свободной части фланца заготовки продольный изгиб, контролируемый и ориентируемый перемещением периферийной части фланца заготовки, сохраняя постоянную толщину и периметр фланца заготовки, и одновременно разворачивают периферийную зону фланца заготовки для получения отогнутой кромки, при этом в процессе продольного изгиба свободной части фланца заготовки ориентируют деформацию свободной части.

В устройстве для формовки листовой заготовки, содержащем матрицу, пуансон, закрепленный на верхней плите посредством траверсы, и кольцевой периферийный прижим, матрица и пуансон выполнены из деформируемого материала, а устройство снабжено узлом радиального смещения прижима, узлом вертикального смещения прижима и средством контроля продольного изгиба и разворота периферийной части фланца заготовки вдоль боковых стенок пуансона или матрицы.

В предлагаемом устройстве периферийный прижим состоит из нижнего прижима и верхнего прижима, установленного на траверсе, нижний прижим на уровне верхнего периферийного края имеет клиновую поверхность, а узел радиального смещения прижима состоит из клиньев, закрепленных на верхней плите. Клинья имеют торцовую клиновую поверхность и боковую клиновую поверхность для взаимодействия с клиновой поверхностью нижнего прижима. Узел вертикального смещения прижима состоит из ползушек, взаимодействующих с клиньями, и рамки, расположенной между ползушками и прижимом, а ползушки являются подвижными в направлении, перпендикулярном направлению перемещения клиньев, и имеют на своей верхней стенке несколько клиновых участков с разными углами наклона и ориентацией.

Рамка имеет на уровне своего верхнего периферийного края клиновую поверхность, с тем же наклоном, что и одна из клиновых поверхностей ползушки.

Средство контроля продольного изгиба периферийной части фланца заготовки вдоль боковых сторон пуансона выполнено в виде деформируемой периферийной пластины, которая выполнена в виде V-образного гибкого элемента, первая часть которого опирается на узел пуансон-матрица, а вторая на прижим. Первая часть деформируемой пластины снабжена подставкой в виде рамы. Подставка имеет вертикальную стенку и горизонтальное основание, прилежащее к краю упомянутой стенки под прямым углом. Горизонтальное основание подставки имеет клиновой участок с тем же наклоном, что и клиновой участок ползушек. Вторая часть пластины опирается на прижим через толкатель в виде вертикальной пластины, нижний конец которой расположен на горизонтальном основании подставки.

Устройство снабжено пружинами, расположенными между вертикальной стенкой подставки и толкателем, а также средствами для блокирования матрицы в нижней мертвой точке.

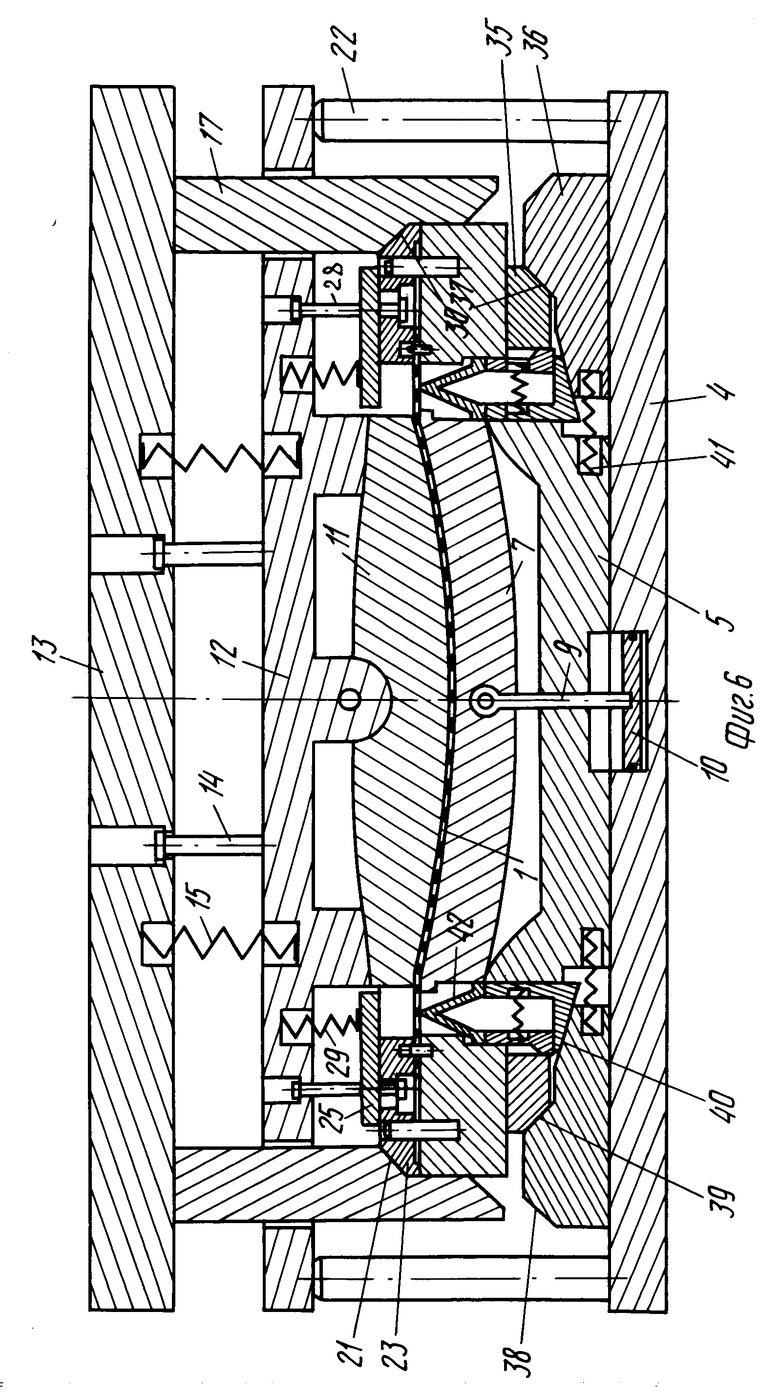

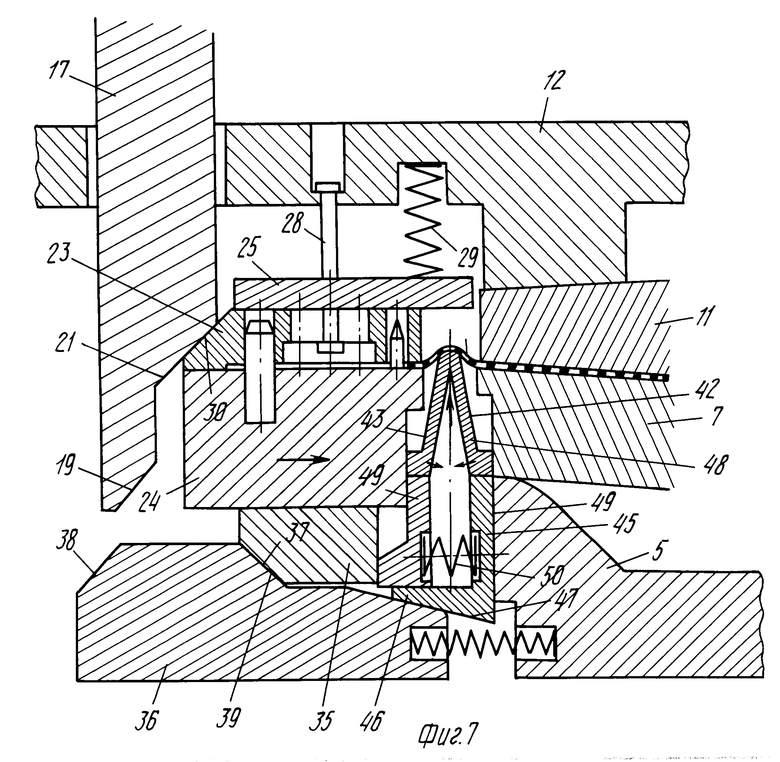

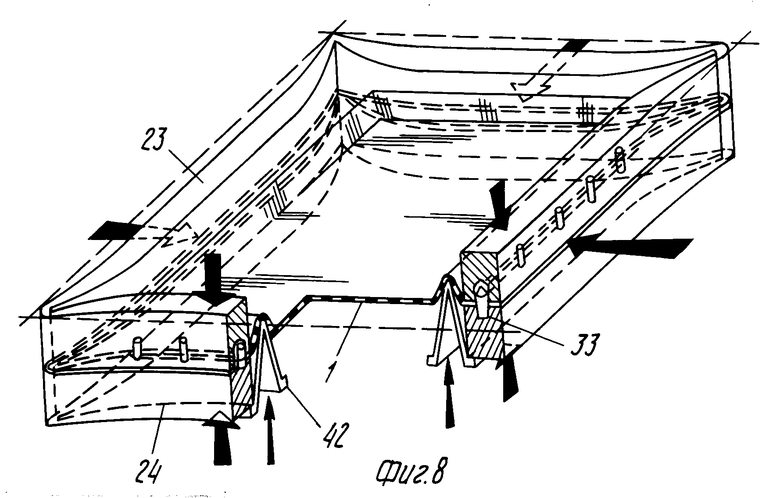

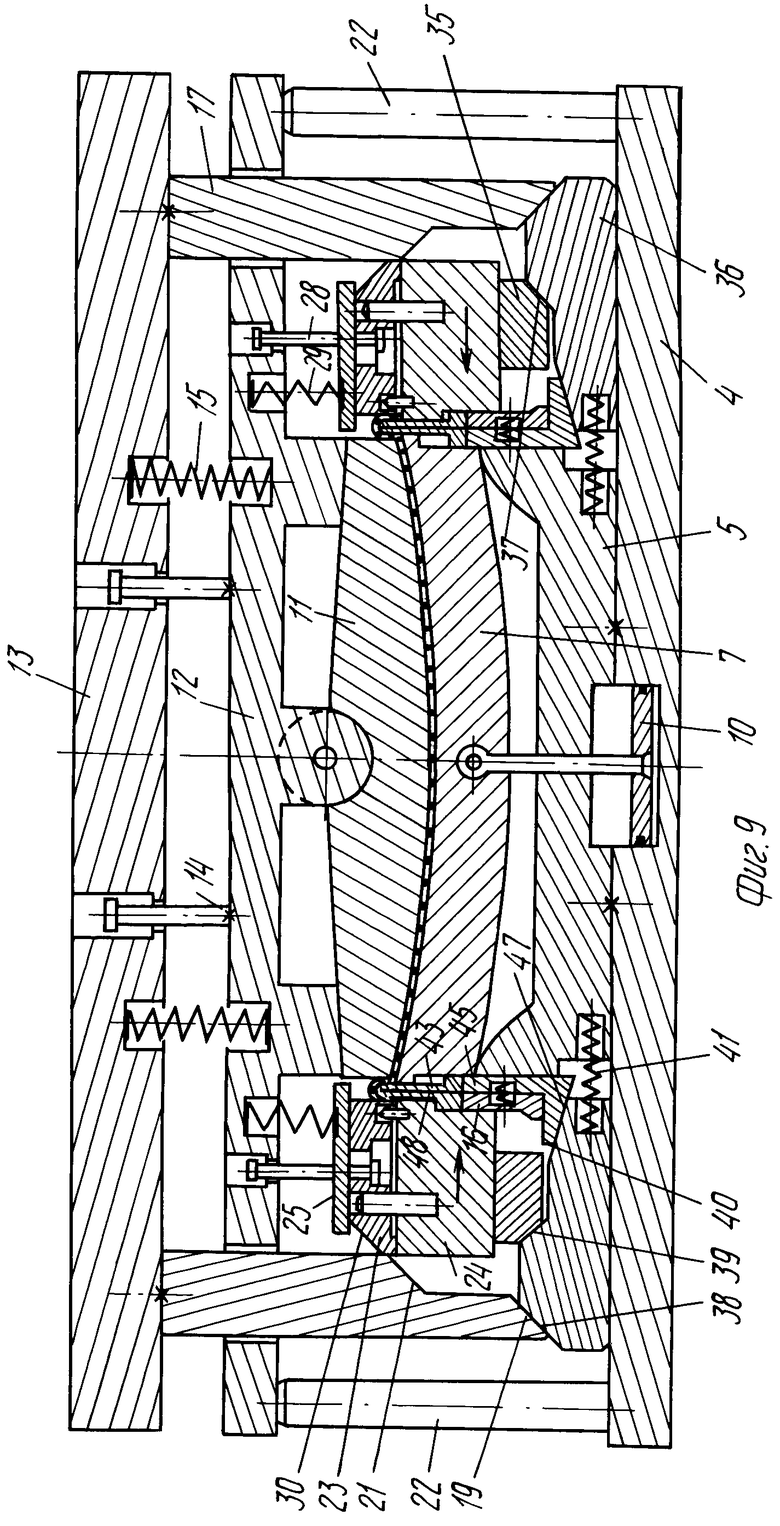

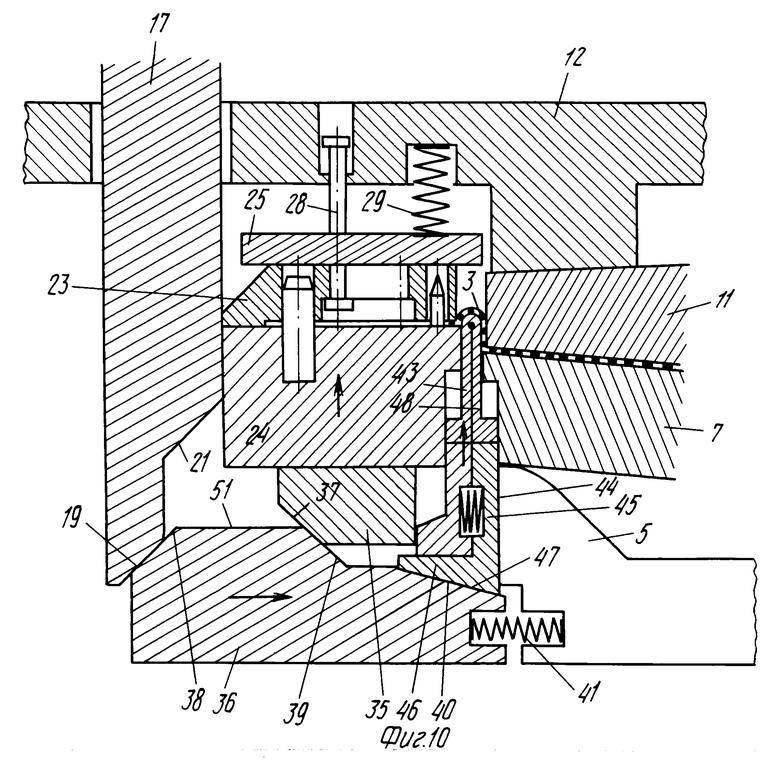

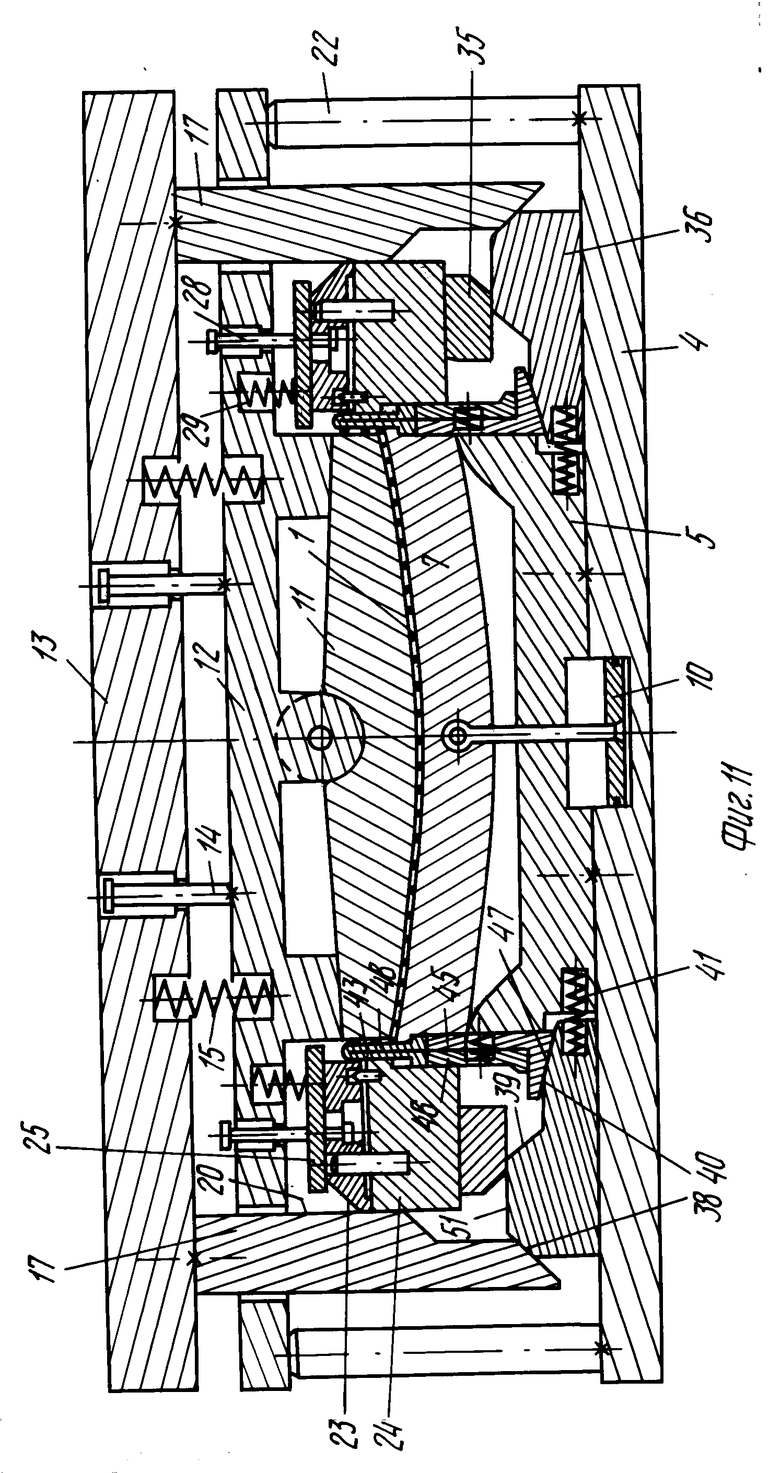

На фиг. 1 показана листовая заготовка, на основе которой выполняется маска катодной трубки; на фиг. 2 сформованная маска; на фиг. 3 устройство в сечении; на фиг. 4 периферийный прижим периферийной части листовой заготовки и средство контроля продольного изгиба периферийной части заготовки; на фиг. 5 -11 сечения, показывающие последовательные этапы формирования маски.

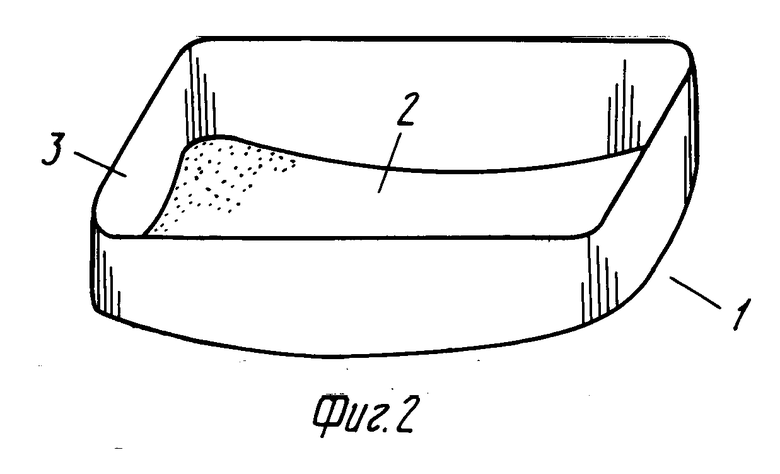

На фиг. 1 показана листовая заготовка 1 очень малой толщины, из которой формируется маска катодной трубки. Листовая заготовка имеет центральную часть 2, снабженную сеткой микроперфораций, и периферийную часть 3 без перфораций.

Маска после формовки имеет центральную часть 2, соответствующую выгнутой сетке микроперфораций, и поднятую периферийную часть 3 (фиг. 2).

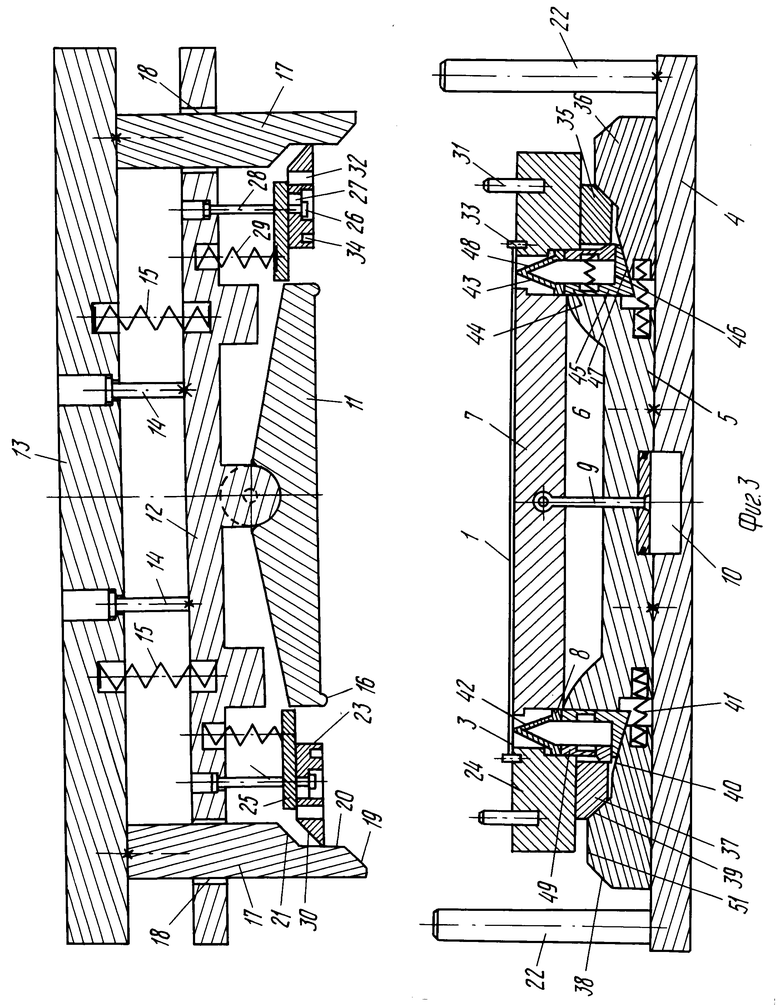

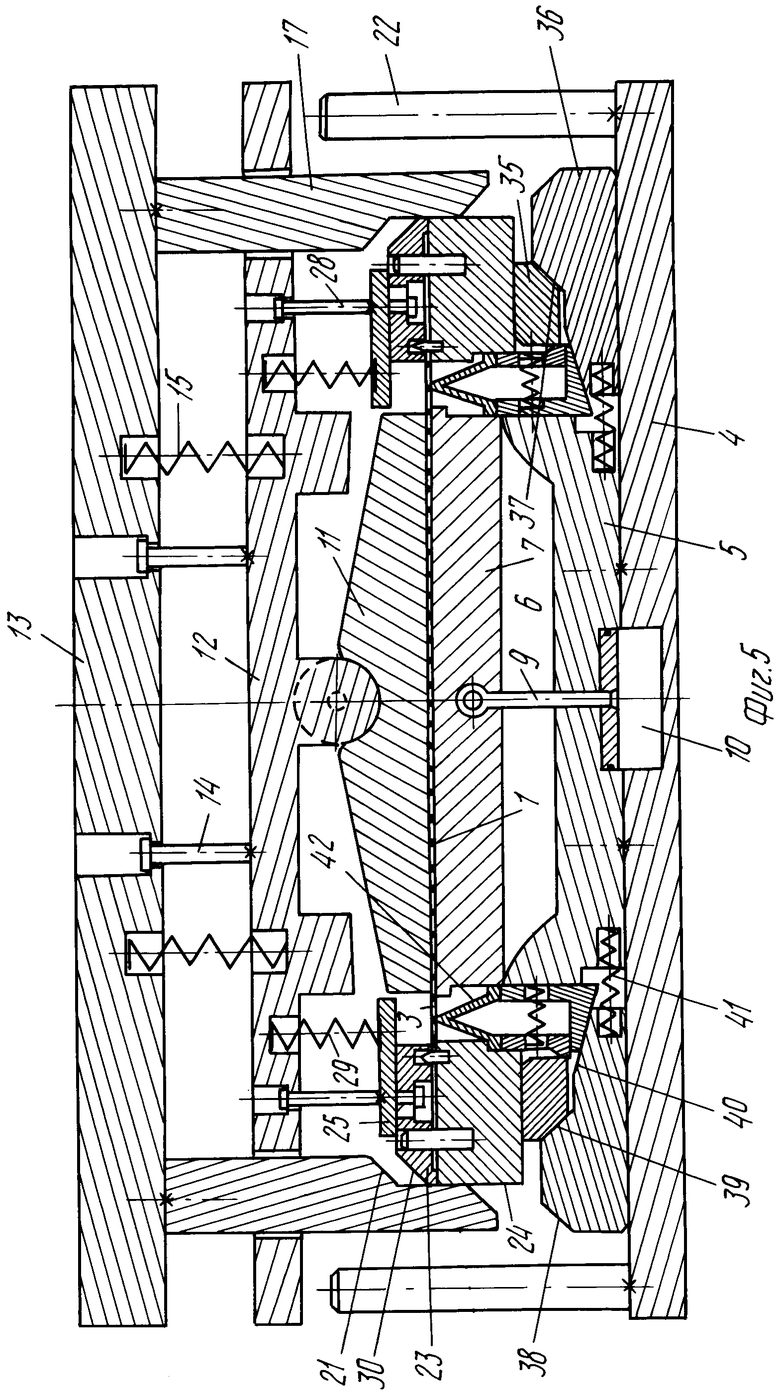

Устройство для формовки маски катодной трубки содержит нижнюю опорную плиту 4, на которой расположено основание матрицы 5, снабженное в центральной части рабочей полостью 6.

Над основанием матрицы 5 размещена деформируемая матрица 7, которая располагается своей периферийной частью 8 на основании матрицы 5.

Матрица 7 связана штоком 9 с системой запирания например, в виде силового цилиндра 10.

Устройство для формовки содержит также деформируемый пуансон 11, закрепленный на промежуточной опорной плите 12, которая закреплена на верхней опорной плите 13 с помощью направляющих 14, установленных в последней с возможностью скольжения. Между опорными плитами 12 и 13 вставлены пружины 15 сжатия.

Матрица 7 и пуансон 11 выполнены из деформируемого материала, а нижняя поверхность пуансона 11 может иметь периферийный буртик 16, предназначенный для предотвращения проскальзывания листовой заготовки 1 во внешнюю сторону во время процесса формовки.

Верхняя опорная плита 13 поддерживает клинья 17, которые входят в опорную плиту 12 через отверстия 18.

Каждый клин 17 имеет на внутренней стороне клиновую поверхность 19, вертикальный участок 20 и клиновую поверхность 21.

Вертикальный ход промежуточной опорной плиты 12 и пуансона 11 ограничен штырями 22, установленными на нижней опорной плите 4.

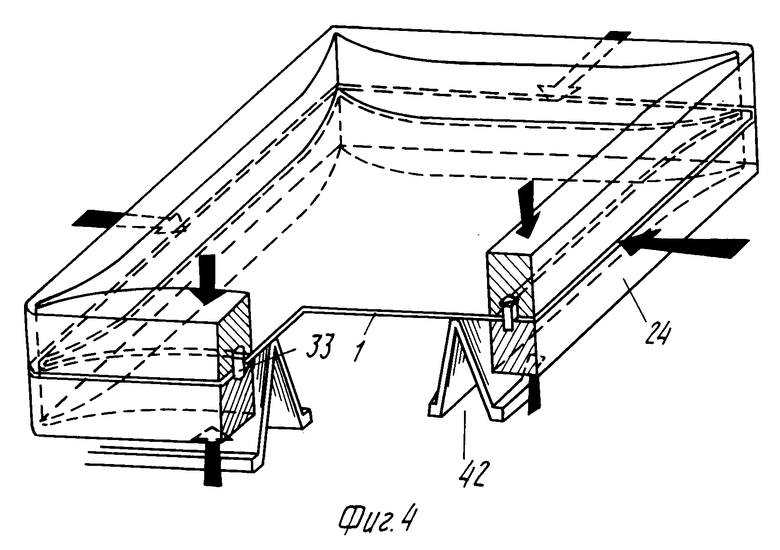

Вокруг матрицы 7 и пуансона 11 (на уровне плоскости раздела этих элементов) расположен периферийный прижим, предназначенный для зажима на малой ширине периферийной части 3 листовой заготовки 1. Этот прижим выполнен, например, из композиционного материала, состоит из верхнего прижима 23 и нижнего прижима 24 и имеет замкнутую форму.

Верхний прижим 23 закреплен на траверсе 25, которая через винты 26, расположенные внутри продолговатых отверстий 27, предусмотренных в верхнем прижиме 23, обеспечивает боковое перемещение последнего по отношению к траверсе 25. Траверса 25 закреплена на промежуточной опорной плите 12 посредством направляющих 28, установленных в последней с возможностью скольжения. Между траверсой 25 и промежуточной опорной плитой 12 установлены пружины 29 сжатия.

Верхний прижим 23 имеет клиновую поверхность 30, предназначенную для взаимодействия с клиновой поверхностью 21 клиньев 17 для бокового механического воздействия на периферийный прижим.

Нижний прижим 24 снабжен направляющими штангами 31, предназначенными для вхождения в отверстия 32, предусмотренные внутри верхнего прижима 23, штифтами 33, равномерно распределенными по периметру нижнего прижима 24, предназначенными для центрирования листовой заготовки 1 и утопленными в отверстиях 34, предусмотренных в верхнем прижиме 23, когда периферийный прижим закрыт.

Нижний прижим 24 удерживается рамкой 35, опирающейся на ползушки 36, которые, в свою очередь, опираются на нижнюю опорную плиту 4. Рамка 35 имеет внешнюю клиновую поверхность 37.

Каждая ползушка 36 имеет на своей верхней стороне первый клиновой участок 38, предназначенный для взаимодействия с клиновой поверхностью 19 клиньев 17, второй клиновой участок 39, предназначенный для взаимодействия с клиновой поверхностью 37 рамки 35, и третий клиновой участок 40, предназначенный для взаимодействия со средствами контроля продольного изгиба.

Пружины 41 расположены между основанием матрицы 5 и каждой ползушкой 36.

Средства контроля продольного изгиба могут состоять из периферийной деформируемой пластины 42, вставленной между матрицей 7 и нижним прижимом 24 для ориентации продольного изгиба периферийной части 3 листовой заготовки 1 однородным образом и в одном и том же направлении.

Пластина 42 выполнена в виде упругой пластины, например, из композиционного материала V-образного гибкого элемента.

Первый участок 43 пластины 42 опирается на подставку 44 в форме рамки и окружает основание матрицы 5. Подставка 44 имеет вертикальную стенку 45, контактирующую с внешней стенкой основания матрицы 5 и горизонтальное основание 46, смежное с краем вертикальной стенки 45 и образующее прямой угол с ней. Горизонтальное основание 46 имеет нижнюю поверхность 47, наклоненную под тем же углом, что и клиновой участок 40 ползушек 36.

Второй участок 48 пластины 42 опирается на толкатель 49, сформированный вертикальной пластиной, нижний конец которой лежит на горизонтальном основании 46 подставки 44. Пружины 50 располагаются между вертикальной стенкой 45 и толкателем 49 таким образом, чтобы удерживать указанные детали раздвинутыми и опирающимися, соответственно, на внешний край основания матрицы 5 и на внутреннюю боковую стенку нижнего прижима 24.

В данном случае пластина 42 показана под листовой заготовкой 1, что приводит к подъему края, но край может отгибаться с помощью пластины, расположенной над заготовкой 1 и которой сообщается движение опускания.

Формирование листовой заготовки 1 осуществляется следующим образом.

Листовую заготовку 1 располагают на матрице 7 таким образом, чтобы малая ширина ее периферийного края 3 также располагалась на нижнем прижиме 24 внутри зоны, ограниченной штифтами 33.

Ползун (не показан) пресса воздействует на верхнюю опорную плиту 13, при этом верхняя часть устройства опускается так, чтобы прижать пуансон 11 к листовой заготовке 1 и запереть периферийный прижим для удержания периферийной части 3 заготовки 1 на малой ширине между прижимами 23 и 24. Направляющие штанги 31 и штифты 33 проникают соответственно в отверстия 32 и 34 верхнего прижима 23.

Под воздействием ползуна пресса посредством опорных плит 12 и 13 деформируемый пуансон 11 и деформируемая матрица 7 изгибаются для фоpмирования необходимого профиля центральной части 2 листовой заготовки 1. Это положение удерживается силовым цилиндром 10 в нижней мертвой точке. Штыри 22 препятствуют проскальзыванию листовой заготовки 1.

Под воздействием пружины 29 сжатия и траверсы 25 верхний прижим 23 прижат к нижнему прижиму 24, удерживаемому в этом положении рамкой 35 и ползушками 36. Периферийная часть 3 листовой заготовки 1 оказывается, таким образом, зажатой.

В процессе этого этапа формирования центральной части 2 реальное срединное волокно листовой заготовки 1 устанавливается в некоторое положение относительно нейтрального волокна комплекса, образованного пуансоном 11 и матрицей 7, так, чтобы можно было создать, по меньшей мере, в локализованных зонах листовой заготовки 1 регулируемое внутреннее напряжение для аннулирования возможных напряжений, наведенных внешними явлениям, такими как тепловое расширение и вибрации, наведенные акустическими, магнитными и др. явлениями.

Таким образом, положение листовой заготовки 1 по отношению к нейтральному волокну комплекса пуансон 11 матрица 7, можно создать, по меньшей мере, в локализованных зонах листовых заготовок внутренние напряжения растяжения или сжатия в зависимости от последующего применения сформированной детали.

Кроме того, деформация проводится по отношению к срединному волокну металла, составляющего листовую заготовку 1, для обеспечения однородной деформации и для обеспечения сохранения точности микроперфораций центральной части 2 листовой заготовки 1.

В процессе этого этапа формирования выгнутости верхняя часть пластины 42 располагается под периферийной зоной 3 листовой заготовки. В конце этого этапа реализуется контролируемый продольный изгиб свободной части 3 листовой заготовки 1, расположенной между пуансоном 11 и периферийным прижимом. Для этого промежуточная опорная плита 12 опирается на штыри 22, а периферийная часть 3 листовой заготовки 1 под воздействием пружин 29 удерживается прижимом. На локализованную зону верхнего 32 и нижнего 24 прижимов воздействуют механически.

Это механическое воздействие реализуется опусканием клиньев 17 посредством верхней опорной плиты 13 таким образом, чтобы клиновая поверхность 21 контактировала с клиновой поверхностью 30 верхнего прижима 23, что приводило бы к сближению противоположных верхнего 23 и нижнего 24 прижимов.

Кроме того, такое механическое воздействие на каждый из прижимов 23 и 24 приводит к передаче через штифты 33 толкательного действия на периферийную часть 3 листовой заготовки 1, которое является оригинальным по отношению к классической штамповке, происходящей под воздействием растягивающего усилия, действующего на заготовку под пуансоном.

Таким образом, сближение верхнего и нижнего прижимов 23 и 24 вызывает на периферийной части 3 листовой заготовки 1 контролируемый продольный изгиб. Этот продольный изгиб, ориентируемый и происходящий вокруг срединного волокна листовой заготовки 1, выполняется так, чтобы деформация периферийной части 3 листовой заготовки 1 соответствовала такому течению металла, при котором толщина и периметр листовой заготовки 1 сохранялись бы постоянными.

В процессе механического воздействия на прижимы 23 и 24 их противоположные стороны деформируются (фиг. 8). Края листовой заготовки 1 выталкиваются штифтами 33.

Такое механическое воздействие вызывает также одновременное сближение двух участков 43 и 48 пластины 42 и подъем вершины пластины 42.

Комбинированное движение подъема и сближения пластины 42 ориентирует продольный изгиб периферийной части 3 листовой заготовки 1, расположенной между комплексом пуансон-матрица и прижимами 23 и 24.

С помощью ползуна пресса продолжается опускание верхней опорной плиты 13 и клиньев 17, причем нижняя клиновая поверхность 19 приходит в соприкосновение с клиновым участком 38 ползушек 36. Прижим и пластина 42 удерживаются в сближенном положении боковой вертикальной стенкой клиньев 17 (фиг. 9 и 10).

Следующая фаза способа заключается в расправлении части 3 листовой заготовки 1 переносным движением в процессе одновременного опускания прижимов 23 и 24 и пластины 42. Для этого продолжают опускание верхней опорной плиты 13 и клиньев 17.

Клинья 17 через клиновую поверхность 19 и клиновой участок 38 сообщают поперечное движение ползушкам 36 против усилия пружин 41. Поперечное движение ползушек 36 сообщает одновременное перемещение вверх прижимам 23 и 24 через клиновой участок 39 и клиновую поверхность 37 рамки 35 и перемещение вниз пластине 42 через клиновой участок 40 ползушек 36 и клиновую поверхность 47 подставки 44.

Угол наклона клинового участка 39 больше, чем угол наклона клинового участка 40, так что вертикальное перемещение прижимов происходит быстрее, чем вертикальное перемещение пластины 42.

В процессе последней фазы окончательной обработки краев конец периферийной части 3 листовой заготовки 1 прижимается к боковой стенке пуансона 11 путем подъема пластины 42.

Для этого продолжают опускание верхней опорной плиты 13 и клиньев 17 с тем, чтобы продолжить поперечное перемещение ползушек 36. Рамка 35 высвобождается под клиновым участком 39 ползушек 36 для перехода на верхнюю поверхность 51, что приводит к останову движения вниз прижимов 23 и 24. С другой стороны, пластина 42 продолжает подниматься, поскольку конец периферийной части 3 листовой заготовки 1 прижат к боковой стенке пуансона 11.

Затем верхняя опорная плита 13 вновь поднимается, что влечет за собой открытие устройства путем подъема клиньев 17, промежуточной опорной плиты 12, пуансона 11 и верхнего прижима 23.

Под воздействием пружин 41 и 50 ползушки 36 нижний прижим 24 и пластина 42 принимают свое начальное положение.

Силовой цилиндр 10 все еще удерживается в нижней мертвой точке для предотвращения повторного подъема матрицы 7, что привело бы к деформации сформированной листовой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЗАГОТОВКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ДЛЯ ПОЛУЧЕНИЯ МАСКИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041755C1 |

| Штамп для вытяжки полых изделий | 1990 |

|

SU1773533A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для вытяжки | 1984 |

|

SU1308418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ЗАПИРАНИЯ ДЛЯ ОТКРЫВАНИЯ МЕТАЛЛИЧЕСКОЙ УПАКОВКИ, ЭЛЕМЕНТ ЗАПИРАНИЯ МЕТАЛЛИЧЕСКОЙ УПАКОВКИ, УПАКОВКА С ЭЛЕМЕНТОМ ЗАПИРАНИЯ И УПАКОВКА ДЛЯ НАПИТКОВ | 1990 |

|

RU2036043C1 |

| Штамп для гибки фланцев полых деталей | 1988 |

|

SU1563809A1 |

| Штамп для отбортовки | 1990 |

|

SU1779436A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп для вытяжки | 1981 |

|

SU1018752A1 |

Использование: при изготовлении деталей из листовой заготовки, имеющей перфорацию, типа маски катодной трубки. Сущность изобретения: первоначально фланец заготовки располагают между деформируемым пуансоном и деформируемой матрицей, периферийную часть фланца заготовки прижимают на ограниченной ширине, зажимают центральную часть фланца заготовки. Затем формируют по определенному контуру центральную часть фланца заготовки путем установления среднего волокна фланца заготовки в конкретном положении по отношению к нейтральному волокну узла пуансон - матрица до появления, по меньшей мере, в ограниченных зонах фланца заготовки регулируемого внутреннего напряжения. На свободной части фланца заготовки осуществляют продольный изгиб, контролируемый и ориентируемый перемещением периферийной части фланца заготовки, сохраняя постоянную толщину и периметр фланца заготовки, и одновременно разворачивают периферийную зону фланца заготовки для получения отогнутой кромки. В процессе продольного изгиба свободной части фланца заготовки ориентируют деформацию свободной части. Устройство содержит деформируемые пуансон и матрицу, а также верхний и нижний прижимы. Устройство имеет узлы радиального смещения прижима и вертикального смещения прижима, в состав которых входят клинья с несколькими клиновыми поверхностями и ползушки с клиновыми участками. Верхний и нижний прижимы также имеют клиновые поверхности. Устройство содержит средство контроля продольного изгиба и разворота периферийной части фланца заготовки вдоль боковых стенок пуансона или матрицы, выполненное в виде деформируемой пластины V-образной формы, воздействующей на периферийную часть заготовки, опирающуюся на узел пуансон - матрица и на прижим, а также снабженной средствами ее перемешения и сжатия в процессе формовки. 2 с. и 17 з.п. ф-лы, 11 ил.

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| Машиностроение, 1979, с.129. |

Авторы

Даты

1995-05-27—Публикация

1990-01-17—Подача