Изобретение относится к обработке металлов давлением, а именно к штам- повой оснастке для листовой штамповки.,

Цель изобретения - повышение производительности при изготовлении деталей с наклонным фланцем.

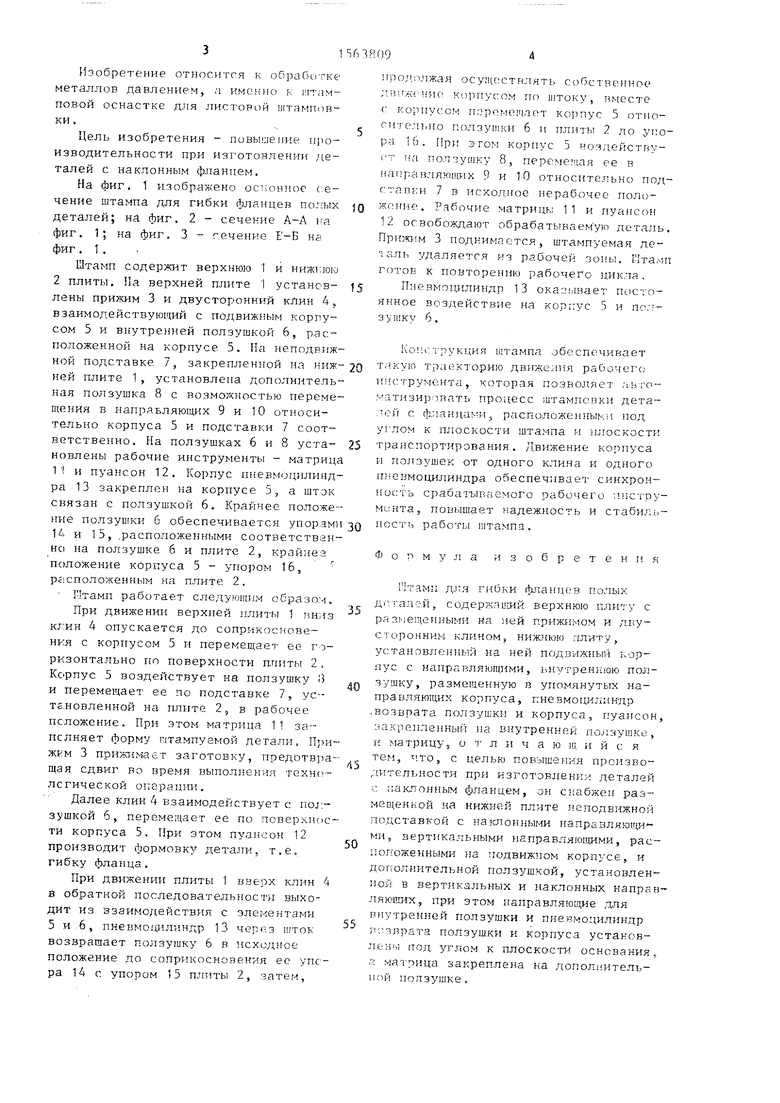

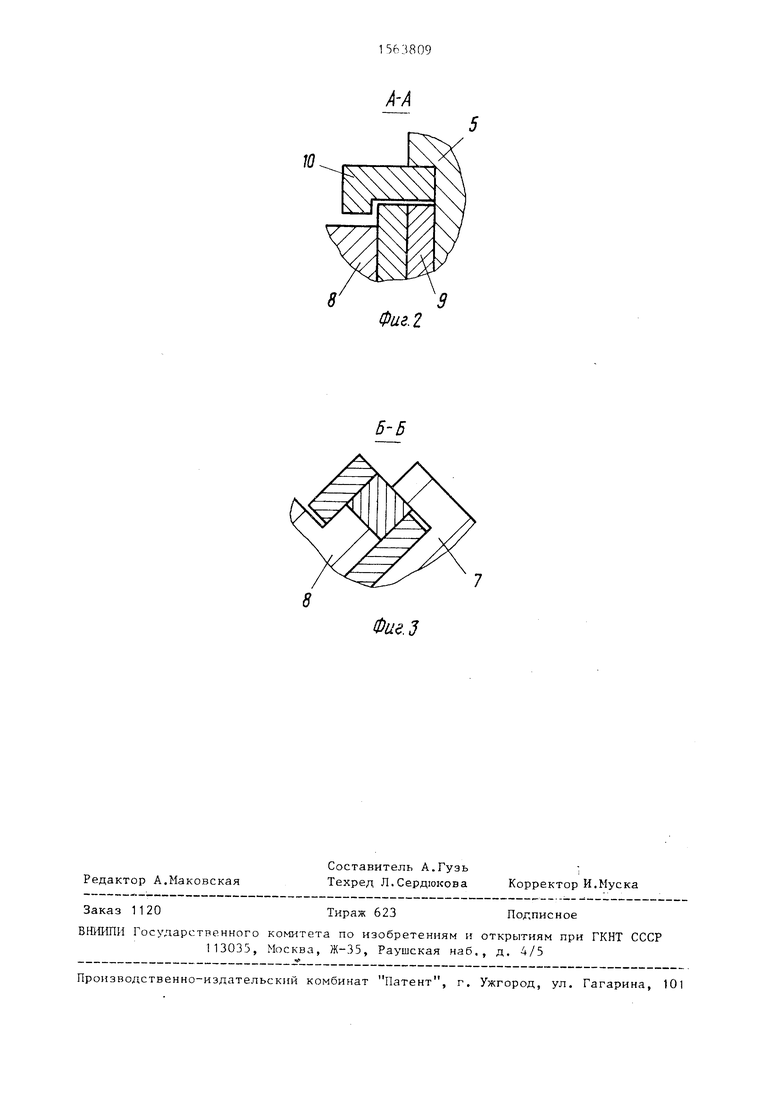

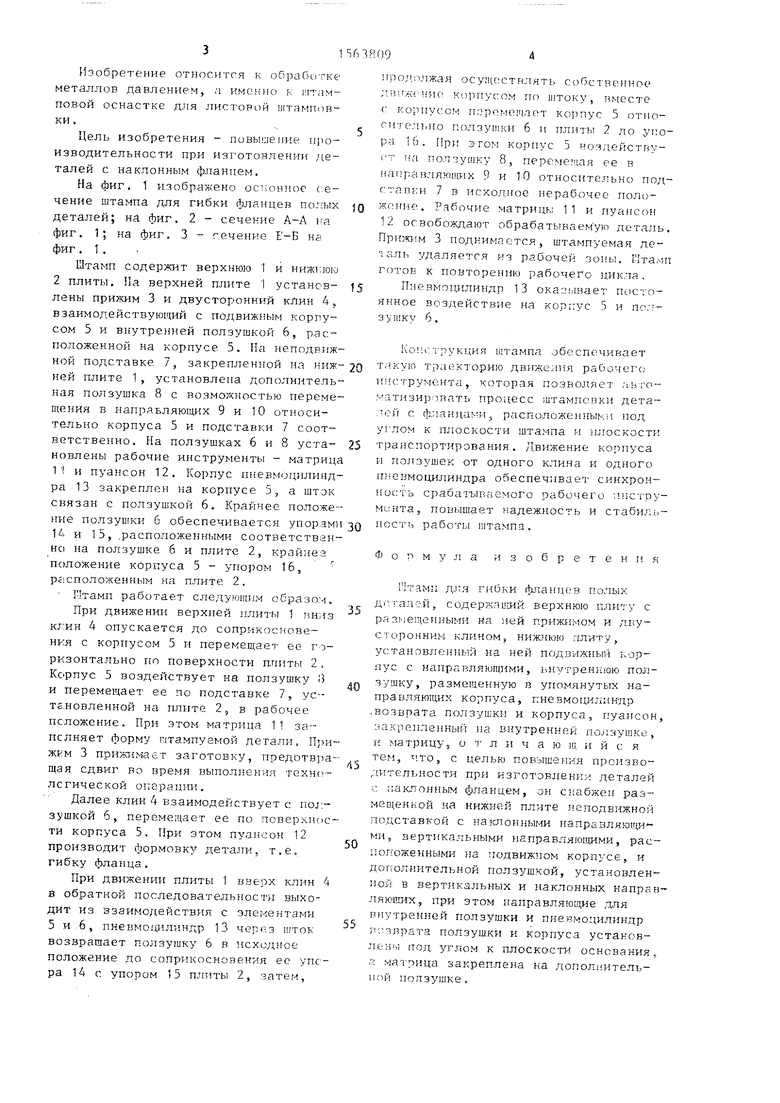

На фиг. 1 изображено основное сечение штампа для гибки фланцев полых деталей; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - ечение Е-Б на фиг. 1 .

Штамп содержит верхнюю 1 и нижнюю 2 плиты. На верхней плите 1 установлены прижим 3 и двусторонний клин 4, взаимодействующий с подвижным корпусом 5 и внутренней ползушкой 6 расположенной на корпусе 5. На неподвижной подставке 7, закрепленной на нижней плите 1, установлена дополнительная ползушка 8 с возможностью перемещения в направляющих 9 и 10 относительно корпуса 5 и подставки 7 соответственно. На ползушках 6 и 8 установлены рабочие инструменты - матрица 11 и пуансон 12. Корпус пневмоцилинд- ра 13 закреплен на корпусе 5, а шток связан с ползушкой 6. Крайнее положение ползушки 6 обеспечивается упорами 14 и 15, расположенными соответственно на ползушке 6 и плите 2, крайнее положение корпуса 5 - упором 16, расположенным на плите 2.

Штамп работает следующим образом. При движении верхней плиты 1 вниз клин 4 опускается до соприкосновения с корпусом 5 и перемещает ее горизонтально по поверхности плиты 2. Корпус 5 воздействует на ползушку 8 и перемещает ее по подставке 7, установленной на плите 2, в рабочее положение. При этом матрица 11 заполняет форму штампуемой детали. Прижим 3 прижимает заготовку, предотвращая сдвиг во время выполнения технологической операции.

Далее клин 4 взаимодействует с ползушкой 6, перемещает ее по поверхности корпуса 5. При этом пуансон 12 производит формовку детали, т.е. гибку фланца.

При движении плиты 1 вверх клин 4 в обратной последовательности выходит из взаимодействия с элементами 5 и 6, пневмоцилиндр 13 через шток возвращает ползушку 6 в исходное положение до соприкосновения ее упора 14 с упором 15 плиты 2, затем,

0

5

0

5

0

5

0

5

продолжая осуществлять собственное движение корпусом по штоку, вместе с корпусом перемещает корпус 5 относительно ползушки 6 и плиты 2 до упора 16. При этом корпус 5 воздействует на ползушку 8, перемещая ее в направляющих 9 и 10 относительно подставки 7 в исходное нерабочее положение. Рабочие матрицы 11 и пуансон 12 освобождают обрабатываемую деталь. Пршким 3 поднимается штампуемая деталь удаляется из рабочей зоны. Штамп готов к повторению рабочего цикла.

Пневмоцилиндр 13 оказывает постоянное воздействие на корпус 5 и ползушку 6.

Конструкция штампа обеспечивает такую траекторию движения рабочего инструмента, которая позволяет автоматизировать процесс штамповки деталей с фланцами, расположенными под углом к плоскости штампа и плоскости транспортирования. Движение корпуса и ползушек от одного клина и одного пневмоцилиндра обеспечивает синхронность срабатываемого рабочего инструмента, повышает надежность и стабильность работы штампа.

Формула изобретения

Штамп для гибки фланцев полых деталей, содержащий верхнюю плиту с размещенными на ней прижимом и двусторонним клином, нижнюю плиту, установленный на ней подвижный корпус с направляющими, внутреннюю ползушку, размещенную в упомянутых направляющих корпуса, пневмоцилиндр .возврата ползушки и корпуса, пуансон, закрепленный на внутренней ползушке, и матрицу, отличающийся тем, что, с целью повышения производительности при изготовлении деталей с наклонным фланцем, он снабжен размещенной на нижней плите неподвижной подставкой с наклонными направляющи ми, вертикальными направляющими, расположенными на подвижном корпусе, и дополнительной ползушкой, установленной в вертикальных и наклонных направ ляющих, при этом направляющие для внутренней ползушки и пневмоцилиндр возврата ползушки и корпуса установлены под углом к плоскости основания, а матрица закреплена на дополнительной полэушке.

70

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горизонтальной гибки фланцев полых деталей | 1986 |

|

SU1402386A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для отбортовки полых корпусных деталей | 1983 |

|

SU1110516A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для реверсивной пробивки-вырубки деталей из листовых заготовок | 1980 |

|

SU969375A1 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Клиновой штамп для двусторонней высадки стержневых деталей с головками | 1979 |

|

SU774753A2 |

Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке для листовой штамповки. Цель изобретения - повышение производительности при изготовлении деталей с наклонным фланцем. Под воздействием двустороннего клина 4 корпус (К) 5 взаимодействует с ползушкой (П) 8, перемещая ее по наклонной плоскости относительно нижней плиты 2 и самого К 5. На П 6 и 8 закреплены гибочные инструменты. Корпус пневмоцилиндра 13 закреплен на К 5, а шток связан с П 6. Пневмоцилиндр 13 постоянно воздействует на К 5 и П 6. Крайнее положение К 5 и П 6 ограничивается упорами соответственно 16, 14, 15. Конструкция штампа обеспечивает возможность эффективного использования на поточной механизированной линии. 3 ил.

Фие.д

| Штамп для горизонтальной гибки фланцев полых деталей | 1986 |

|

SU1402386A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-15—Публикация

1988-03-21—Подача