Изобретение относится к обработке металлов давлением, а именно к холодной листовой штамповке, .и может быть использовано при изготовлении крупногабаритных деталей сложной пространственной формы путем вытяжки с растяжением на прессах простого действия.,

Известен штамп для вытяжки крупногабаритных деталей, содержащий закрепленный на верхней плите пуансон, размещенную на нижней плите матрицу, а также верхний и нижний прижимы, несущие две пары подвижнь1х в горизонтальной плоскости вдоль продольной оси рабочей поверхности пуансона ползушек 1.

Недостатком известного щтампа является то, что с помощью щтампа данной конструкции можно получать детали неглубокие, простой формы. Это связано с тем, что штамп используют на прессах простого действия, имеющих малое усилие прижима, в связи с чем в заготовке не удается создать растяжение по двум осям, что снижает жесткость детали и ее геометрическую точность, а также велик расход материала.

Целью изобретения являются повышение качества готового изделия за счет растяжения заготовки по двум осям и экономия металла.

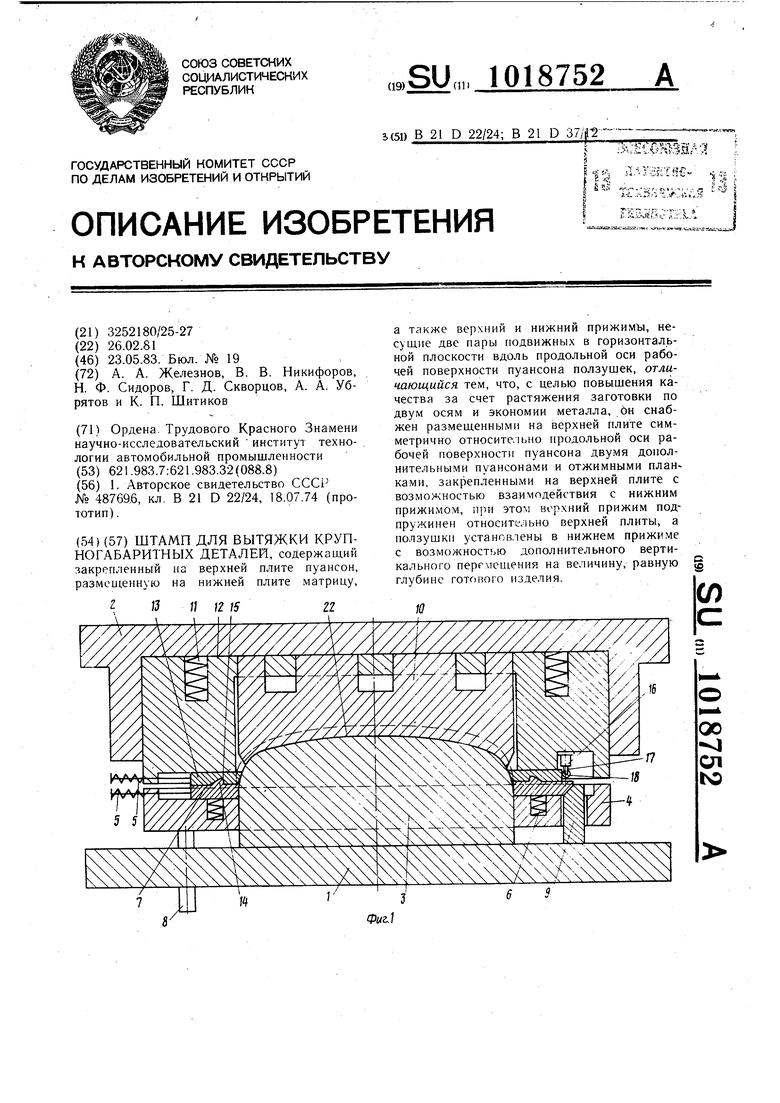

Для достижения поставленной цели штамп для вытяжки крупногабаритных деталей, содержащий закрепленный на верхней плите пуансон, размещенную на нижней плите матрицу, а также верхний и нижний прижимы, несущие две пары подвижных в горизонтальной плоскости вдоль продольной оси рабочей поверхности пуансона ползушек, снабжен размещенными на верхней плите симметрично относительно продольной оси рабочей поверхности пуансона двумя дополнительными пуансонами и отжимными планками, закрепленными на верхней плите с возможностью взаимодействия с нижним прижимом, при этом верхний прижим подпружинен относительно верхней плиты, а ползушки установлены в нижнем прижиме с возможностью дополнительного вертикального перемещения на величину, равную глубине готового изделия.

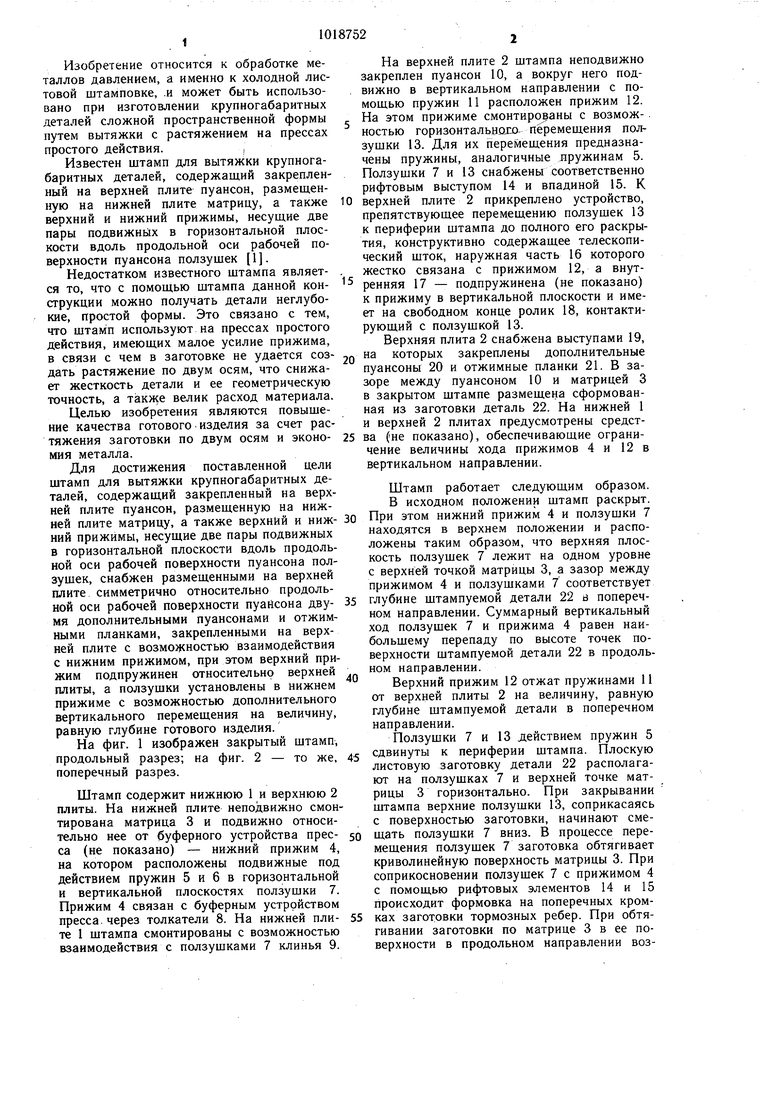

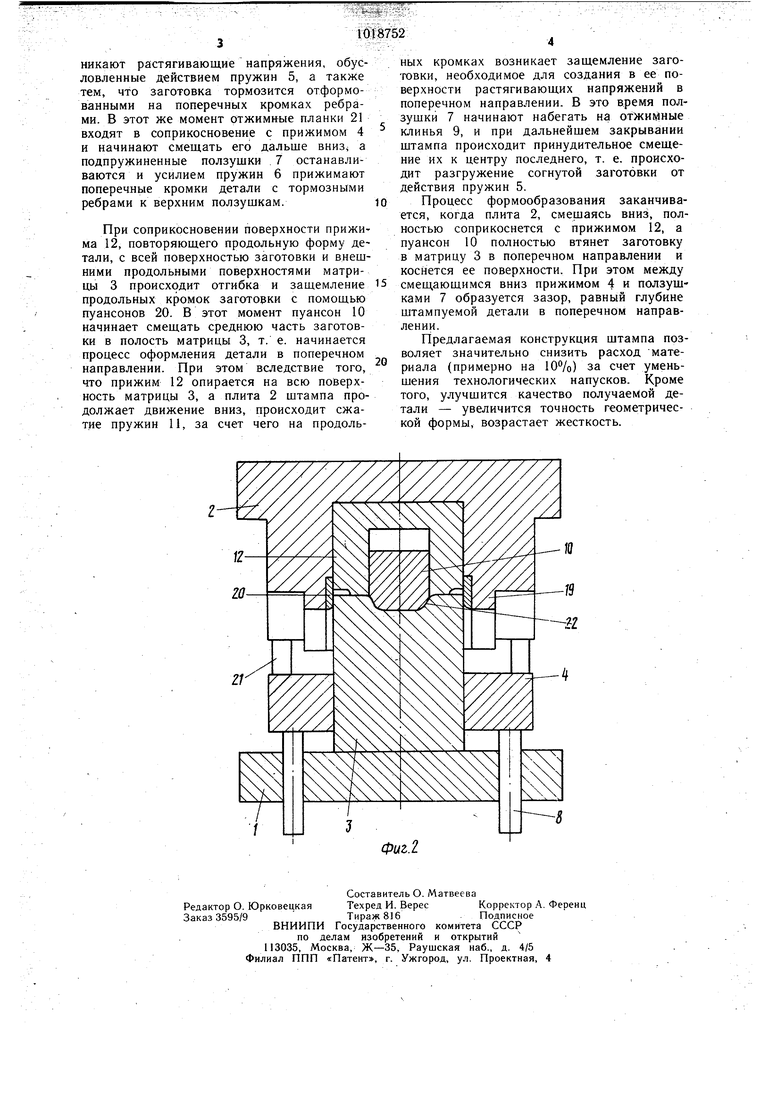

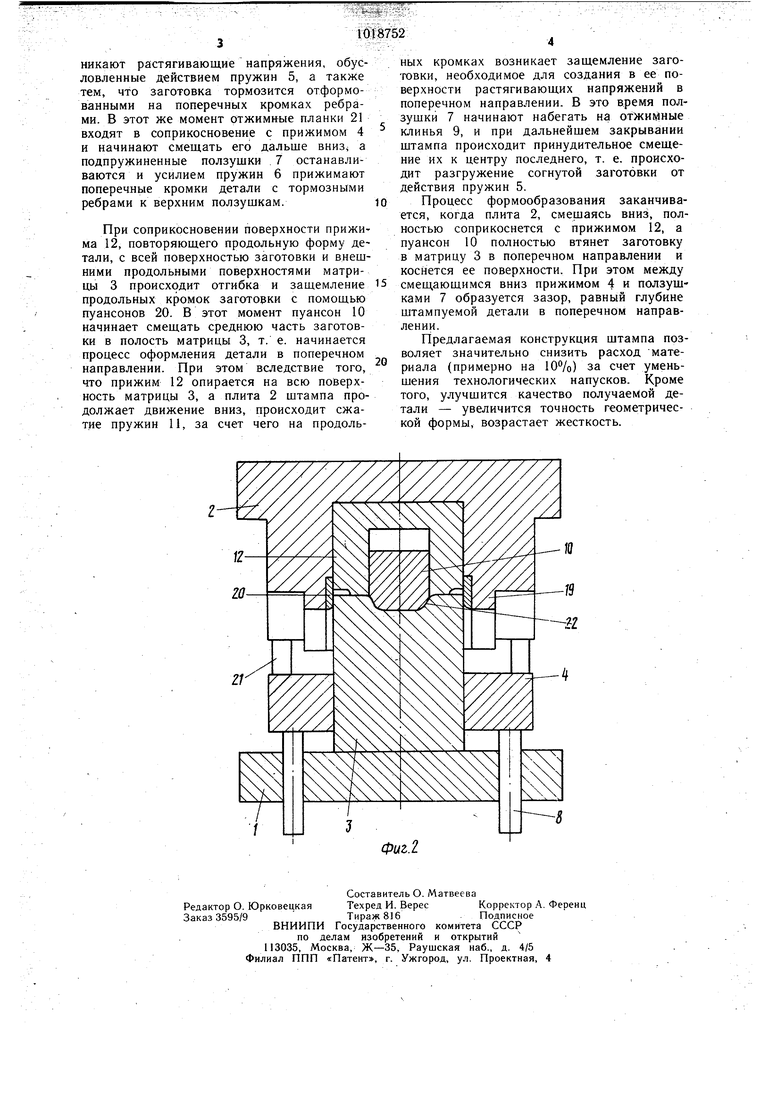

На фиг. 1 изображен закрытый штамп, продольный разрез; на фиг. 2 - то же, поперечный разрез.

Штамп содержит нижнюю 1 и верхнюю 2 плиты. На нижней плите неподвижно смонтирована матрица 3 и подвижно относительно нее от буферного устройства пресса (не показано) - нижний прижим 4, на котором расположены подвижные под действием пружин 5 и 6 в горизонтальной и вертикальной плоскостях ползушки 7. Прижим 4 связан с буферным устройством пресса, через толкатели 8. На нижней плите 1 штампа смонтированы с возможностью взаимодействия с ползушками 7 клинья 9.

На верхней плите 2 штампа неподвижно закреплен пуансон 10, а вокруг него под. вижно в вертикальном направлении с помощью пружин 11 расположен прижим 12. На этом прижиме смонтированы с возмож- . ностью горизонтальнопо перемещения ползущки 13. Для их перемещения предназначены пружины, аналогичные дружинам 5. Ползушки 7 и 13 снабжены соответственно рифтовым выступом 14 и впадиной 15. К

0 верхней плите 2 прикреплено устройство, препятствующее перемещению ползушек 13 к периферии штампа до полного его раскрытия, конструктивно содержашее телескопический шток, наружная часть 16 которого жестко связана с прижимом 12, а внутренняя 17 - подпружинена (не показано) к прижиму в вертикальной плоскости и имеет на свободном конце ролик 18, контактирующий с ползушкой 13.

Верхняя плита 2 снабжена выступами 19,

Q на которых закреплены дополнительные пуансоны 20 и отжимные планки 21. В зазоре между пуансоном 10 и матрицей 3 в закрытом штампе размещена сформованная из заготовки деталь 22. На нижней 1 и верхней 2 плитах предусмотрены средстза (не показано), обеспечивающие ограничение величины хода прижимов 4 и 12 в вертикальном направлении.

Штамп работает следующим образом. В исходном положении штамп раскрыт.

0 При этом нижний прижим 4 и ползушки 7 находятся в верхнем положении и расположены таким образом, что верхняя плоскость ползушек 7 лежит на одном уровне с верхней точкой матрицы 3, а зазор между прижимом 4 и ползушками 7 соответствует

глубине штампуемой детали 22 в поперечном направлении. Суммарный вертикальный ход ползушек 7 и прижима 4 равен наибольшему перепаду по высоте точек поверхности штампуемой детали 22 в продольном направлении.

Верхний прижим 12 отжат пружинами 11 от верхней плиты 2 на величину, равную глубине штампуемой детали в поперечном направлении.

Ползушки 7 и 13 действием пружин 5

. сдвинуты к периферии штампа. Плоскую листовую заготовку детали 22 располагают на ползушках 7 и верхней точке матрицы 3 горизонтально. При закрывании штампа верхние ползушки 13, соприкасаясь с поверхностью заготовки, начинают смещать ползущки 7 вниз. В процессе перемещения ползушек 7 заготовка обтягивает криволинейную поверхность матрицы 3. При соприкосновении ползущек 7 с прижимом 4 с помощью рифтовых элементов 14 и 15 происходит формовка на поперечных кромках заготовки тормозных ребер. При обтягивании заготовки по матрице 3 в ее поверхности в продольном направлении воз

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

| Штамп для вытяжки полых изделий | 1990 |

|

SU1773533A1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| Штамп для вытяжки крупногабаритныхиздЕлий | 1979 |

|

SU812384A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1970 |

|

SU262606A1 |

| Способ вытяжки кузовных деталей | 1988 |

|

SU1580648A1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ, содержащий закрепленный на верхней плите пуансон, размещенную на нижней плите матрицу, 2 /3 / 12 }5 Л. . . . . .. .1 а также верхний и нижний прижимы, несущие две нары подвижных в горизонтальной плоскости вдоль продольной оси рабочей поверхности пуансона ползушек, отличающийся тем, что, с целью повышения качества за счет растяжения заготовки по двум осям и экономии металла, 6к снабжен размещенными на верхней плите симметрично относите. 1ьно продольной оси рабочей поверхности пуансона двумя донолнительными пуансонами и отжимными планками, закрепленными на верхней плите с возможностью взаимодействия с нижним прижимом, при этом верхний прижим подпружинен относительно верхней плиты, а ползушкм установлены в нижнем прижиме с возможностью дополнительного вертикального перемещения на величину, равную глубине готового изделия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматического переключения обмотки статора асинхронного двигателя | 1935 |

|

SU48769A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-23—Публикация

1981-02-26—Подача