Изобретение относится к обработке металлов давлением, а именно к глубокой вытяжке металлов с утонением стенки, преимущественно при изготовлении изделий из стальных заготовок ,

Цель изобретения - повьшение нроизводительности труда, повышение качества г-итовых изделий и упрощение технологического процесса.

Способ осуществляют следующим образом.

Производят многооперационную вытялчку без утонения стенки, а зате с утонением стенки. Между операциями осу дествля()т отлсиг, травление и дeфop ia l, упрочнение внешней поверхности полых промежуточнь;х полуфабрикатов, , путем пескоструйной обработки HJiH накатки роликами для создапия градиента пластических свойств по то.1пди1ге.

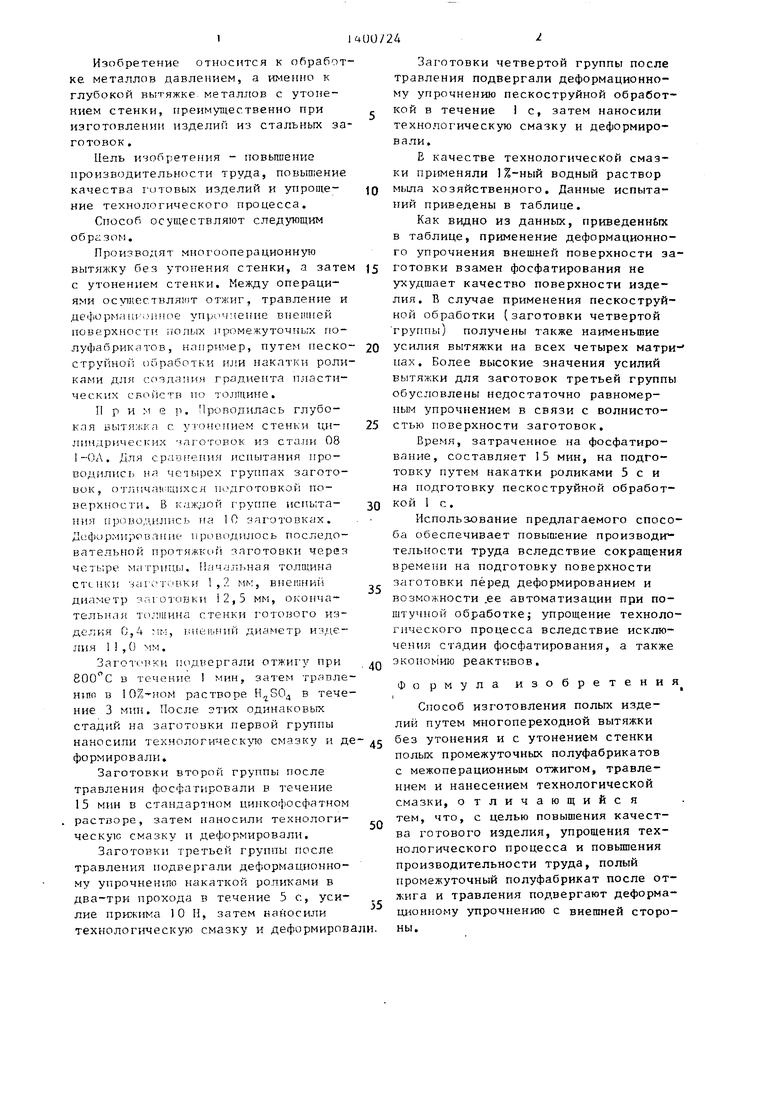

При м е р. Проводилась глубокая вытяи1кл с утонег ием стенки ци- ;п1идричес1сих чаготовок из стали 08 1-ОЛ. Для срапнения иснытания проводились на четырех группах заготовок, отличанчцихся П1 дготовкой по- нерхиостм. В .ой Г ругте испытания rrpiiBO/.uuuiCb па 10 заготовках. Деформирование проводилось последовательной протяжкой заготовки через четыре матрицы, Иaчr: Jiьнaя толщина чагс тс вки 1,2 мм, диаметр з.: готавки 12,5 мм, окончательная тс .пшина стенки готового изделия 0,4 ;;t.;, виеиипий диаметр изделия 1 , О 1м .

Заготовки подвергали отжигу при в течение мин, затем трявле нит в 10%- ном растворе ., в течение 3 мин. После 3Ttrx одинаковых стадий на заготовки первой группы

0

5

0

5

0

5

0

Заготовки четвертой группы после травления подвергали деформационному упрочнению пескоструйной обработкой в течение 1 с, затем наносили технологическую смазку и деформировали.

Е качестве технологической смазки применяли 1%-ный водный раствор мыла хозяйственного. Данные испытаний приведены в таблице.

Как видно из данных, приведеннбпс в таблице, применение деформационного упрочнения внешней поверхности заготовки взамен фосфатирования не ухудшает качество поверхности изделия. В случае применения пескоструйной обработки (заготовки четвертой группы) получены также наименьшие усилия вытяжки на всех четырех натри- пах. Более высокие значения усилий вытяжки для заготовок третьей группы обусловлены недостаточно равномерным упрочнением в связи с волнистостью поверхности заготовок.

Время, затраченное на фосфатиро- вание, составляет 15 мин, на подготовку путем накатки роликами 5 с и на подготовку пескоструйной обработкой 1 с.

Использование предлагаемого способа обеспечивает повышение производительности труда вследствие сокращения времени на подготовку поверхности заготовки перед деформированием и возможности .ее автоматизации при поштучной обработкеJ упрощение технологического процесса вследствие исключения стадии фосфатирования, а также экономию реактивов.

Формула изобретения I

Способ изготовления полых изделий путем многопереходной вытяжки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПОЛЫХ ДЕТАЛЕЙ | 1991 |

|

RU2028851C1 |

| Способ изготовления деталей типа стакана | 1983 |

|

SU1165523A1 |

| Способ изготовления изделий типа стаканов | 1991 |

|

SU1804944A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| Способ изготовления тонкостенных цилиндрических резервуаров | 1991 |

|

SU1810177A1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2036247C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых изделий. Цель - повьш1ение качества готовых изделий, упрощение технологического процесса и по- вьпвение производительности труда. Полое изделие получают путем многопереходной вытяжки без утонения и с утонением стенки. Между переходами полый промежуточный полуфабрикат подвергают отжигу, травлению и деформационному упрочнению с внешней стороны. Это создает градиент пластических свойств по толщине. 1 табл.

наносили технологш-1еск по смазку и де- дд утонения и с утонением стенки

полых промежуточных полуфабрикатов с межоперационным отжигом, травлением и нанесением технологической смазки, о тличающийс я тем, что, с целью повышения качест ва готового изделия, упрощения тех нологического процесса и повышения производительности труда, полый промежуточный полуфабрикат после о жига и травления подвергают деформ ционному упрочнению с внешней стор ны.

формировали.

Заготовки второй группы после травления фосфатировали в течение 15 мин в стандартном цинкофосфатном растворе, затем наносили технологическую смазку и деформировали.

Заготовки третьей группы после травления подвергали деформационному упрочнение накаткой роликами в два-три прохода в течение 5 с, усилие прюкима 10 Н, затем наносили технологическую смазку и деформировали.

утонения и с утонением стенки

полых промежуточных полуфабрикатов с межоперационным отжигом, травлением и нанесением технологической смазки, о тличающийс я тем, что, с целью повышения качества готового изделия, упрощения технологического процесса и повышения производительности труда, полый промежуточный полуфабрикат после отжига и травления подвергают деформационному упрочнению с внешней стороны.

| Мещерин В | |||

| Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| Машгиз, 1951, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1988-06-07—Публикация

1985-06-25—Подача