Изобретение относится к обработке металлов давлением и может быть использовано в машиностроительном производстве.

Известен способ изготовления поршня, заключающийся в том, что на заготовку поршня напрессовывают кольцедержатель, выполненный из материала с коэффициентом линейного расширения одного порядка. Сборную заготовку нагревают до температуры штамповки (470оС для сплава АКЧ-1), помещают в открытый штамп и осуществляют горючую высадку головки армированной заготовки поршня. При высадке происходит заштамповка кольцедержателя и одновременное формообразование огневой камеры. После высадки производят термообработку по режимам, соответствующим марке сплава поршня. Отштампованную заготовку охлаждают на воздухе и производят закалку от 530оС с последующим старением при 180-200оС в течение 20 ч.

Как правило, после охлаждения поршня на воздухе образуется зазор между поршнем и кольцедержателем, который выбирают повторной высадкой в том же штампе.

Цель изобретения повысить выход годного при упрощении способа.

Цель достигается за счет того, что по предлагаемому способу в отличие от известного сборную заготовку подвергают штамповке при температуре закалки материала заготовки поршня, после чего непосредственно со штампа производят закалку.

В качестве алюминиевых сплавов при изготовлении поршня были проверены сплавы: АК4-1, АЛ 25, АК 12Д, АК 21.

Армирующий элемент, например накладка, может быть выполнен из стали 40Г 18ЮЭФ.

Изотермическую штамповку проводят при 480-530оС со скоростью деформации 10-1-10-4 с-1 до полного формообразования поршня, после чего непосредственно со штампа переносят в закалочный бак, в котором охлаждают до комнатной температуры. Старение проводят в течение 8-10 ч при 210оС.

Изготовление поршней по предлагаемому способу дает возможность повысить выход годного до 100%

П р и м е р. Поршни штампуют из цилиндрических заготовок с центрирующим выступом из сплава АК 21 с содержанием кремня 22% Заготовку устанавливают в армирующую вставку из стали 40Г18ЮЗФ, центрируя ее с помощью выступа. Заготовку с армирующей вставкой нагревают в печи электросопротивления до 500±10оС. Эта температура является закалочной для применяемого сплава. Штамповку проводят на гидропрессе ДБ243 усилием 4 МН в штампе для изотермической штамповки.

Нагретую заготовку с армирующей вставкой устанавливают в предварительно смазанную матрицу штампа. Штамповку проводят в изотермических условиях при температурно-скоростных условиях, соответствующих режиму сверхпластичности сплава АК 21 (температура 500±10оС и скорость деформации 10-2 с -1). Режим сверхпластичности применяют для заполнения материалом заготовки всех полостей армирующей накладки. Поршень формообразуют за один технологических переход, включающий штамповку заготовки предварительно смазанным пуансоном до оформления 30-50% внутренней полости поршня, промежуточную подмазку пуансона и штамповку поршня до полного оформления поковки. Количество подмазок определяется качеством смазки. После полного формообразования поршня его с помощью выталкивателя выталкивают из матрицы из сразу же переносят в закалочный бак с водой при 20-60оС и охлаждают при интенсивном помешивании. Затем поршни старят при 375оС в течение 8 ч.

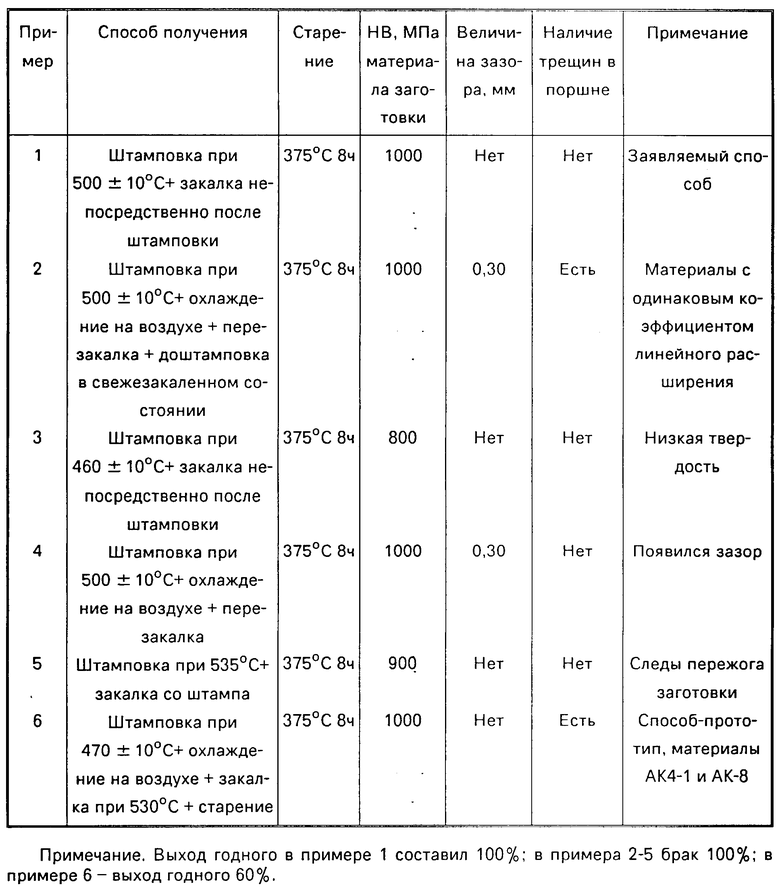

Были проведены штамповки поршней с армирующими накладками по другим режимам. Для контроля результатов штамповки из поршней были вырезаны темплеты и проведен замер твердости материала заготовки. Результаты приведены в таблице.

Предлагаемый способ позволяет исключить трещинообразование поршней, получать поршень за один технологический переход, что обеспечивает получение качественных поршней с армирующим элементом, а также упростить технологический процесс их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2153946C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ СИСТЕМЫ ЖЕЛЕЗО - КОБАЛЬТ - ХРОМ | 1990 |

|

RU2044064C1 |

| Способ изготовления поршня двигателя внутреннего сгорания | 1975 |

|

SU575169A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| Способ изготовления поршней с кольцедержателем | 1974 |

|

SU602282A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО - ХРОМ - КОБАЛЬТ | 1988 |

|

RU2030460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| Способ изготовления заготовок типа дисков с лопатками рабочих колес центробежных машин | 1991 |

|

SU1804945A1 |

Использование: обработка металлов давлением, технология изготовления поршней. Сущность изобретения: цилиндрическую заготовку устанавливают в армирующую вставку. Заготовку с армирующей вставкой, коэффициенты линейного расширения материалов которых одного порядка, нагревают до температуры закалки. Штамповку осуществляют совместно с заштамповкой армирующего элемента. После полного формообразования поршня его сразу закаливают. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ПРЕИМУЩЕСТВЕННО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, заключающийся в том, что сборную заготовку поршня с армирующим элементом, выполненную из материалов с коэффициентом линейного расширения одного порядка, нагревают до температуры штамповки, подвергают штамповке, совмещенной с заштамповкой армирующего элемента, а затем закалке и старению, отличающийся тем, что, с целью повышения выхода годного при упрощении способа, сборную заготовку подвергают штамповке при температуре закалки материала заготовки поршня, после чего непосредственно со штампа производят закалку.

| Способ изготовления поршней с кольцедержателем | 1974 |

|

SU602282A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-27—Публикация

1990-10-16—Подача