Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении дисков с лопатками, в том числе рабочих колес центробежных машин, штамповкой в изотермических условиях или в режиме сверхпластичности.

Целью изобретения является повышение качества изделий и стойкости инструмента.

Это достигается тем, что в способе изготовления заготовок, типа дисков с лопатками рабочих колес центробежных машин, заключающемся в том, что исходную заготовку размещают в секционной матрице неподвижной части штампа, опускают кольцо верхней подвижной части до смыкания с

нижней частью, нагревают и прикладывают усилие деформирования к верхнему торцу заготовки, центральным элементом подвижной части штампа, формируя полуфабрикат, а при формировании изделия прикладывают усилие деформирования кольцевым элементом подвижной части штампа.

В отличие от прототипа в процессе приложения давления центральным элементом подвижной части обеспечивают перемещение кольца под действием деформируемого материала заготовки, а при достижении центральным элементом и кольцом такого расположения, при котором их торцы, обращенные к заготовке, находятся на одной

N Ю

&

плоскости, прикладывают давление ими обоими одновременно.

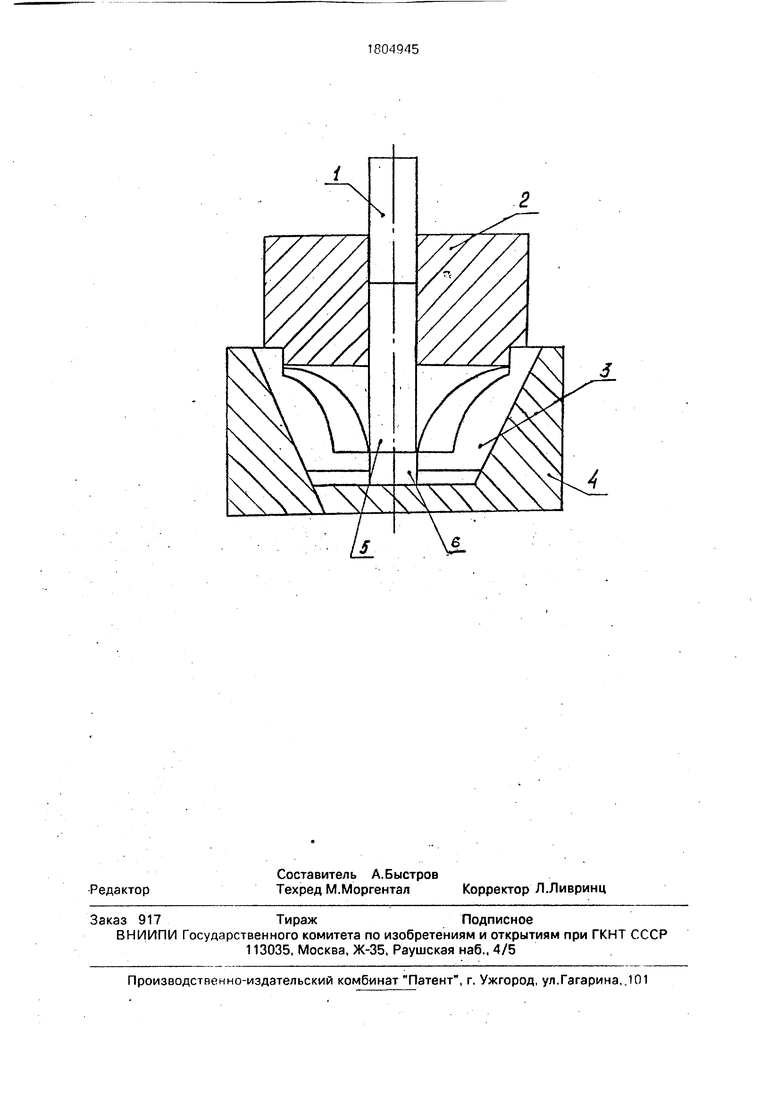

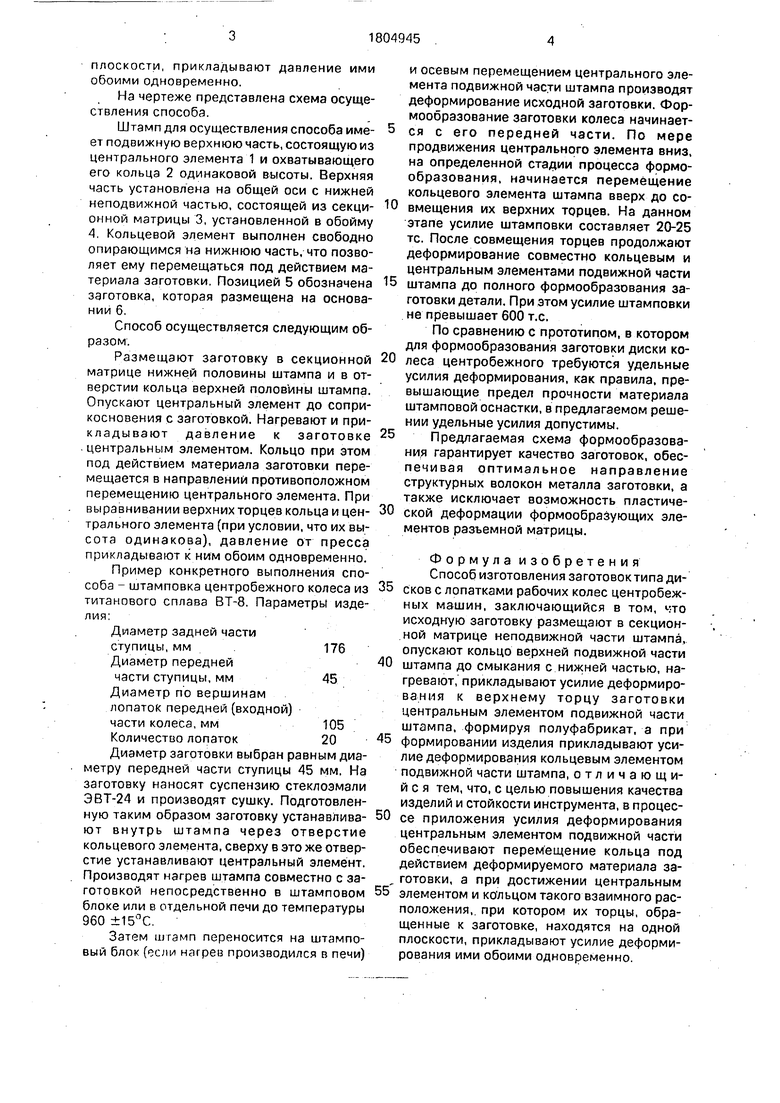

На чертеже представлена схема осуществления способа.

Штамп для осуществления способа имеет подвижную верхнюю часть, состоящую из центрального элемента 1 и охватывающего его кольца 2 одинаковой высоты. Верхняя часть установлена на общей оси с нижней неподвижной частью, состоящей из секционной матрицы 3, установленной в обойму 4. Кольцевой элемент выполнен свободно опирающимся на нижнюю часть, что позволяет ему перемещаться под действием материала заготовки. Позицией 5 обозначена заготовка, которая размещена на оснований 6.

Способ осуществляется следующим образом.

Размещают заготовку в секционной матрице нижней половины штампа и в отверстии кольца верхней половины штампа. Опускают центральный элемент до соприкосновения с заготовкой. Нагревают и при- кладывают давление к заготовке центральным элементом. Кольцо при этом под действием материала заготовки перемещается в направлений противоположном перемещению центрального элемента. При выравнивании верхних торцев кольца и центрального элемента (при условии, что их высота одинакова), давление от пресса прикладывают к ним обоим одновременно.

Пример конкретного выполнения способа - штамповка центробежного колеса из титанового сплава ВТ-8. Параметры изделия:

Диаметр задней части

ступицы, мм. 176

Диаметр передней части ступицы, мм45

Диаметр по вершинам

лопаток передней (входной)

части колеса, мм105

Количество лопаток20

Диаметр заготовки выбран равным диаметру передней части ступицы 45 мм. На заготовку наносят суспензию стеклоэмали ЭВТ-24 и производят сушку. Подготовленную таким образом заготовку устанавливают внутрь штампа через отверстие кольцевого элемента, сверху в это же отверстие устанавливают центральный элемент. Производят нагрев штампа совместно с заготовкой непосредственно в штамповом блоке или в отдельной печи до температуры 960 ±15°С.

Затем штамп переносится на штампо- вый блок (если нагрев производился в печи)

и осевым перемещением центрального элемента подвижной части штампа производят деформирование исходной заготовки. Формообразование заготовки колеса начинается с его передней части. По мере продвижения центрального элемента вниз, на определенной стадии процесса формообразования, начинается перемещение кольцевого элемента штампа вверх до совмещения их верхних торцев. На данном этапе усилие штамповки составляет 20-25 тс. После совмещения торцев продолжают деформирование совместно кольцевым и центральным элементами подвижной части

штампа до полного формообразования заготовки детали. При этом усилие штамповки не превышает 600 т.е.

По сравнению с прототипом, в котором для формообразования заготовки диски колеса центробежного требуются удельные усилия деформирования, как правила, превышающие предел прочности материала штамповой оснастки, в предлагаемом решении удельные усилия допустимы.

Предлагаемая схема формообразования гарантирует качество заготовок, обеспечивая оптимальное направление структурных волокон металла заготовки, а также исключает возможность пластической деформации формообразующих элементов разъемной матрицы.

Формула изобретения Способ изготовления заготовок типа дисков с лопатками рабочих колес центробежных машин, заключающийся в том, что исходную заготовку размещают в секционной матрице неподвижной части штампа, опускают кольцо верхней подвижной части

штампа до смыкания с нижней частью, нагревают, прикладывают усилие деформиро- вания к верхнему торцу заготовки центральным элементом подвижной части штампа, формируя полуфабрикат, а при

формировании изделия прикладывают усилие деформирования кольцевым элементом подвижной части штампа, отличающийся тем, что, с целью повышения качества изделий и стойкости инструмента, в процессе приложения усилия деформирования

центральным элементом подвижной части

обеспечивают перемещение кольца под

действием деформируемого материала заготовки, а при достижении центральным

элементом и кольцом такого взаимного расположения,, при котором их торцы, обращенные к заготовке, находятся на одной плоскости, прикладывают усилие деформирования ими обоими одновременно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

Использование: штамповка в изотермических условиях или в режиме сверхпластичности. Сущность изобретения: исходную заготовку размещают в секционной матрице неподвижной части штампа, опускают кольцо верхней подвижной части до смыкания с нижней, нагревают и прикладывают усилие деформирования к верхнему торцу заготовки центральным элементом подвижной части штампа, формируя ее промежуточную конфигурацию. При формировании конечной конфигурации заготовки прикладывают усилие деформирования кольцом подвижной части штампа. В процессе приложения усилия деформирования центральным элементом подвижной части обеспечивают перемещение кольца под действием деформируемого материала заготовки. При достижении центральным элементом и кольцом такого расположения, при котором их торцы, обращенные к заготовке, находятся на одной плоскости, прикладывают усилия деформирования ими обоими одновременно. 1 ил. (Л

| Патент США № 4312211, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-30—Публикация

1991-03-21—Подача