Изобретение относится к строительной индустрии, а именно к изготовлению панелей на заводах крупнопанельного домостроения.

Известна линия для отделки панелей наружных стен СМЖ-3100, включающая три поста отделки панелей, оборудованных подвижными площадками и предназначенных для мойки и ремонта панелей. Линия оснащена цепным конвейером с четырехроликовыми опорными тележками для транспортировки панелей [1]

Недостатком линии является возможность обработки только панелей, имеющих покрытие в виде мелкой керамической плитки, наклеенной на коврики, что ограничивает технологические возможности линии.

Наиболее близкой по технической сущности к предлагаемой является технологическая линия, оборудованная для отделки и комплектации панелей наружных стен типа СМЖ 463-468, состоящая из пяти постов, связанных цепным конвейером с опорными стульями для транспортировки панелей. По ходу конвейера посты размещены в следующем порядке: мойки, грунтовки, окраски, сушки и нанесения мелкозернистого покрытия. На каждом посту имеется вертикальная рама с опорными для панелей роликами, установленными на расстоянии от оси стульев конвейера, обеспечивающем постоянный наклон панелей порядка 2-3о [2]

Недостатком линии является невозможность повышения качества и стойкости покрытия панелей за счет применения современных технологий, например технологии "настрела" фактурного слоя на быстросхватывающуюся полимерцементную основу.

Целью предлагаемого изобретения является повышение качества и стойкости покрытия панелей.

Цель достигается тем, что линия состоит из последовательно размещенных постов грунтовки, окраски, сушки и нанесения фактурного слоя, связанных между собой цепным конвейером с опорными площадками для панелей. От прототипа предлагаемая линия отличается тем, что пост нанесения фактурного слоя размещен перед постами окраски и сушки и снабжен упорами для наклонных панелей и кантователем панелей. Кроме того, для повышения качества отделки панелей пост сушки размещен последним по ходу линии, а для обеспечения более полной заводской готовности панелей первым по ходу линии размещен пост установки оконных блоков, подоконников, свесов и уплотнения щелей.

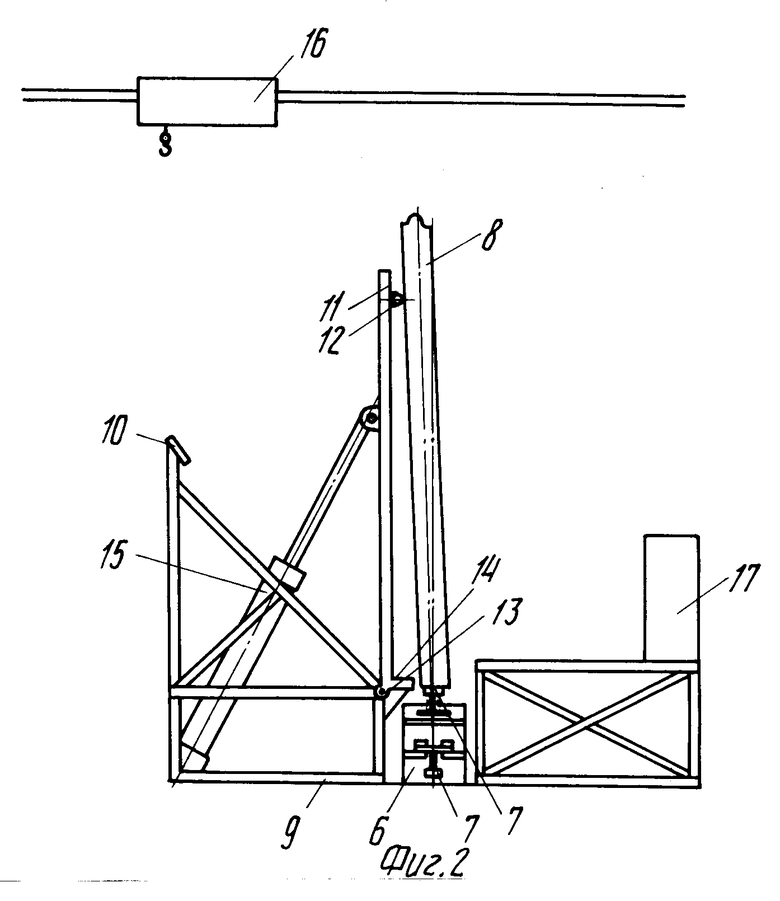

Такие изменения местоположения постов линии и дополнения в оборудовании поста по нанесению фактурного слоя позволяют существенно повысить качество отделки панелей, увеличить их стойкость к атмосферным воздействиям и улучшить внешний вид возводимых с использованием этих панелей зданий. Это достигается за счет применения новых технологий нанесения фактурного слоя, например путем "настрела" минеральной крошки на быстросхватывающуюся полимерцементную основу. Для этого предварительно панель наклоняют с помощью кантователя на угол 30-40о и фиксируют в таком положении, оперев на упоры. После этого щитами соответствующей конфигурации закрывают части панели, не подлежащие покрытию, на свободные поверхности наносят полимерцементную основу и крошкометом "настреливают" крошку, например мраморную, стеклянную, грандиоритовую и др. Возможны различные конструкции кантователя, например в виде рамы с опорными для панелей роликами, шарнирно закрепленной на основании и в нижней части снабженной площадкой. Рама имеет гидроцилиндр наклона до соприкосновения ее с упором.

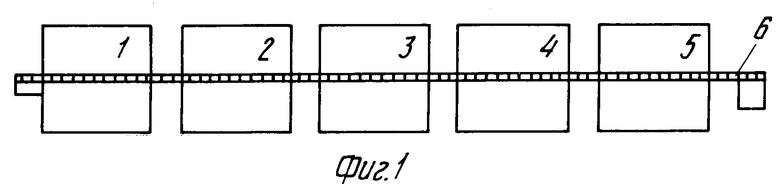

На фиг. 1 представлена схема расположения постов предлагаемой линии; на фиг.2 расположение основного оборудования поста нанесения фактурного слоя.

Линия состоит из ряда расположенных друг за другом (в линию) постов: поста 1 по установке оконных блоков и других комплектующих элементов панелей, поста 2 грунтовки и зачистки панелей, поста 3 нанесения фактурного слоя, поста 4 очистки и покраски и поста 5 сушки панелей. Сквозь все посты линии проложен цепной конвейер 6 с опорными площадками 7 для панелей 8. На посту 3 имеется жесткое основание 9, на котором закреплен упор 10, позволяющий разместить панель 8 под углом 30-40о. На основании 9 размещена рама 11 с опорным для панелей 8 роликом 12 в верхней части, а сама рама 11 закреплена на основании 9 с помощью шарнира 13. В нижней части рамы 11 имеется площадка 14. Рама 11 снабжена кантователем-гидроцилиндром 15 поворота. Пост 3 снабжен грузоподъемным устройством 16 и оборудованием 17 для "настрела".

Линия работает следующим образом.

Панель 8 устанавливают на площадки 7 цепного конвейера 6 и перемещают ее вдоль линии от поста 1 до поста 5. На каждом посту имеется рама (не показана) с роликами 12, на которые опирается панель 8 в процессе своего движения угол наклона панели 8. На посту 1 на панель 8 устанавливают рамы, подоконники, свесы и другие комплектующие элементы, на посту 2 панель 8 зачищают и грунтуют, после чего она поступает на пост 3. Здесь панель 8 грузоподъемным устройством 16 приподнимают и ставят на площадку 14 рамы 11, после чего устройство 16, не отцепляя от панели 8, перемещают в направлении наклона и гидроцилиндром 15 раму 11 наклоняют до соприкосновения с упором 10. В этом положении наружную поверхность панели 8 частично прикрывают щитами, а на открытые участки наносят быстросхватывающийся полимерцементный состав, на который с помощью крошкомета быстро "настреливают" мраморную, стеклянную или другую минеральную крошку. Затем снимают щиты, гидроцилиндром 15 раму 11 поднимают в вертикальное положение, устройством 16 переносят панель 8 на площадки 7 конвейера 6, опирают на ролики 12 и освобождают. На посту 4 панели очищают и красят рамы, подоконники и другие элементы, а на посту 5 панель 8 подвергают сушке, после чего ее снимают с конвейера 6 и транспортируют на склад готовой продукции.

Использование: на заводах крупнопанельного домостроения для производства панели полной заводской готовности. Сущность изобретения: линия состоит из постов установки комплектующих элементов, грунтовки, нанесения фактурного слоя, покраски и сушки панелей. Все посты связаны между собой цепным конвейером 6 для транспортировки панелей 8. Пост нанесения фактурного слоя состоит из упора 10 и кантователя в виде шарнирной рамы 11 и гидроцилиндра 15. Панель 8 перемещается конвейером 6 от поста к посту в положении, близком к вертикальному (2 - 3°), только на посту нанесения фактурного слоя панель вместе с рамой 11 укладывают на упор 10 и в этом положении наносят фактурный слой, в противном случае качество работ резко снижается. 2 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машины и оборудование для производства строительного железобетона | |||

| Отраслевой каталог: М.: ЦНИИТЭИ, 1983, с.31, 32. | |||

Авторы

Даты

1995-05-27—Публикация

1992-01-27—Подача