Изобретение относится к области сварки, а именно к конструкции поточ ной линии для сборки и сварки изделий, а именно узлов связей ленточных конвейеров. Известна автоматизированная поточ ная линия, содержащая группу рабочих мест различных видов сборочно-свароч ных операций и связывающих их тележечный конвейер, приводимый в движение гидроцилиндрами. Тележки конвейера снабжены площадками, поднимаемым гидроцилиндрами. Сварочные рабочие места оснащены двухстоечными кантователями с приводами зажима и враще, ния изделия fl . Работает указанная линия следующим образом. После окончания технологических операций на позициях площадки тележки поднимаются, изделия освобождаются от зажимов стендов, кантователей, переносятся тележками на шаг закрепляются на стендах, в кантователях, площадки опускаются, конвейер возвращается в исходное положение. После окончания транспорт ного цикла выполняются технологические операции: сборка, кантовка под сварку, сварка и т.д., дгшее цикл повторяется . Линия обеспечивает сборку и сварку узлов металлоконструкций, однако имеет большие потери времени в транспортном цикле и не допускает свободного ритма работы, т.е. независимой работы смежных позиций, так как на линии нет накопителей. В случае, если на одной из позиций за время такта не выполнена операция, то простаивает вся линия. Известна также поточная линия для сборки и сварки изделий, содержащая установленные на раме по ходу технологического процесса стенд сборки, стенды сварки, стенд зачистки, связующие их цепные транспортеры с приводной и натяжной головками 2 . Недостатком этой линии является то, что она малопроизводительна, так как велико межоперадионное время. Цель изобретения - повышение производительности путем уменьшения межоперационного времени. Указанная цель достигается тем, что стенды сварки и зачистки выполнены в виде размещенных в корпусах двухместных кантователей с диаметрально расположенными ложементами, к которым спереди по ходу технологического процесса примкнуты через склизы снабженные двухштырьевыми отсекателями, приводные головки транспортеров, с противоположной стороны кантователей и между их осями, а также приводными головками транспортеров и рамой расположены натяжные головки транспортеров, а между приводными головками транспортеров и кантователями установлены подающие устройства в виде двуплечих рычагов и силовых цилиндров, при этом одно из плеч каждо двуплечевого рычага связано с цилиндром, а второе плечо выполнено с опорными поверхностями для изделия, причем одна из поверхностей в исходном положении рычага расположена в одной плоскости с опорными поверхностями склиза, другая перпендикулярна ей. Лохементы кантователей снабжены подпружиненными фиксирующими рычагаг-и с.роликами, а на корпусах кантователей смонтированы кулачки, взаимодействующие с упомянутыми роликами.

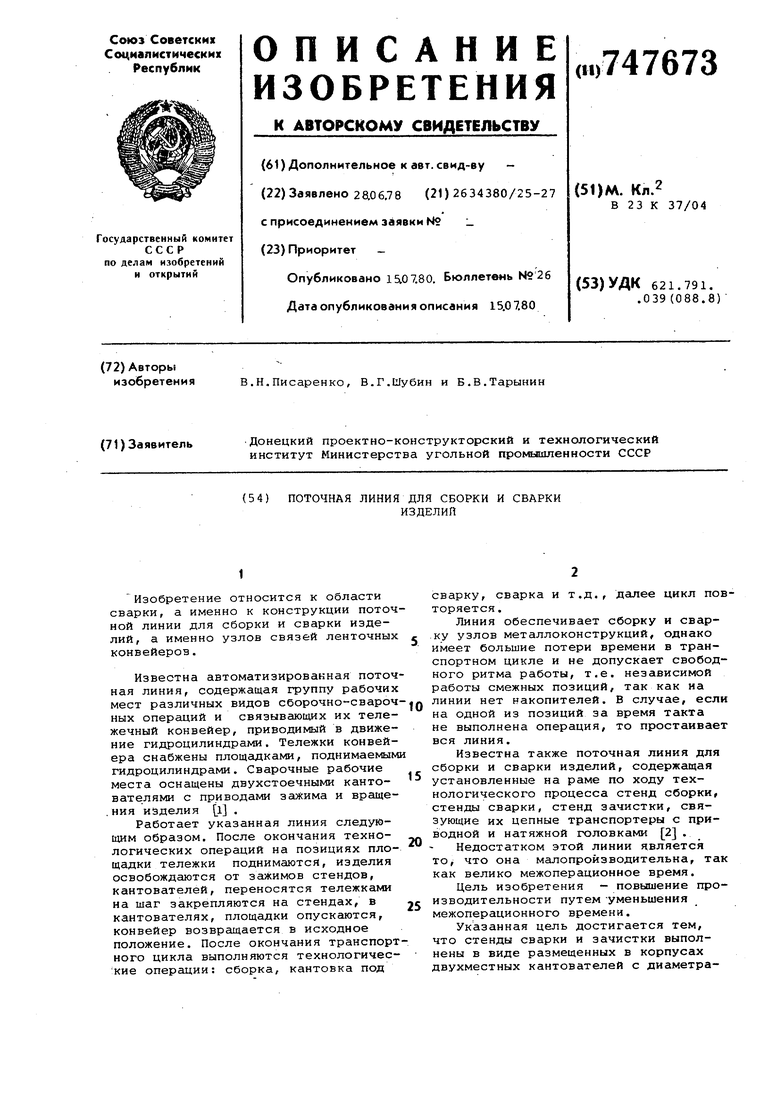

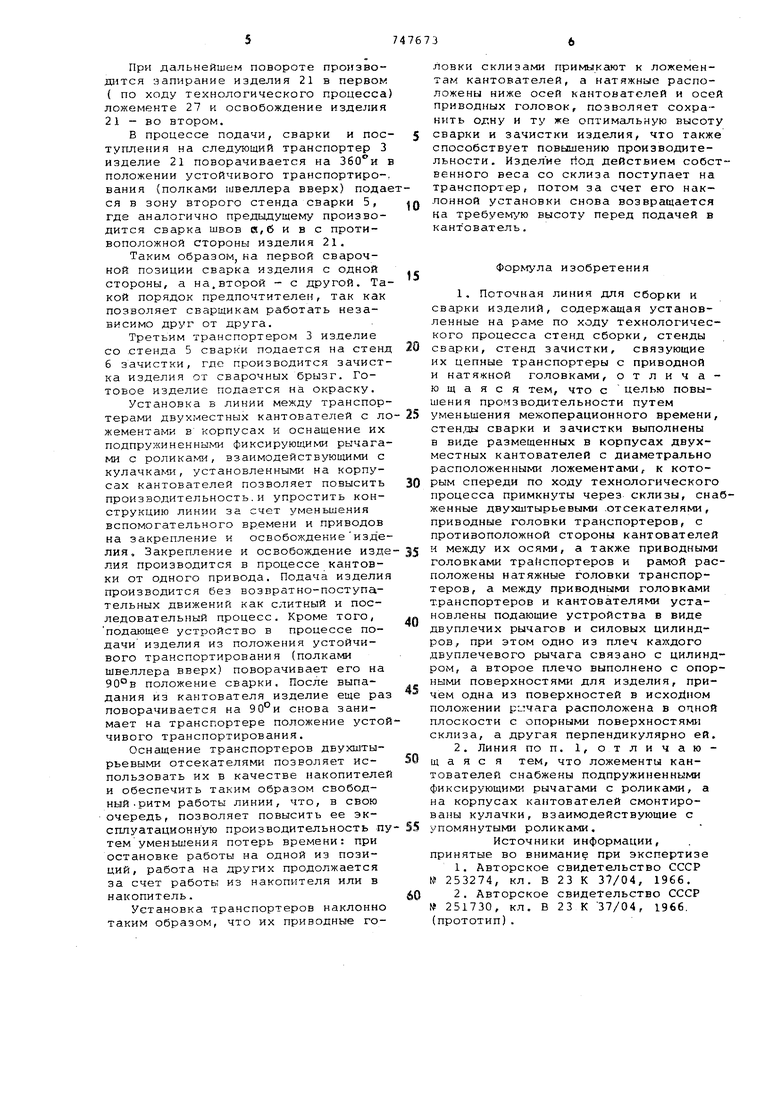

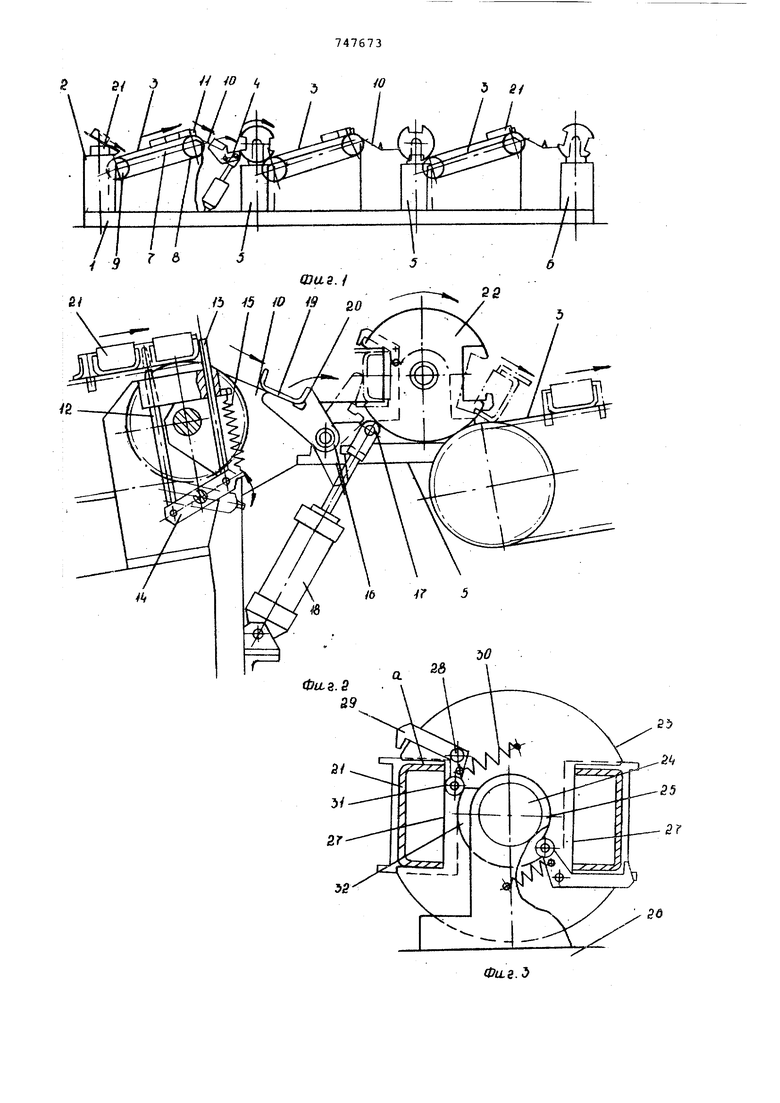

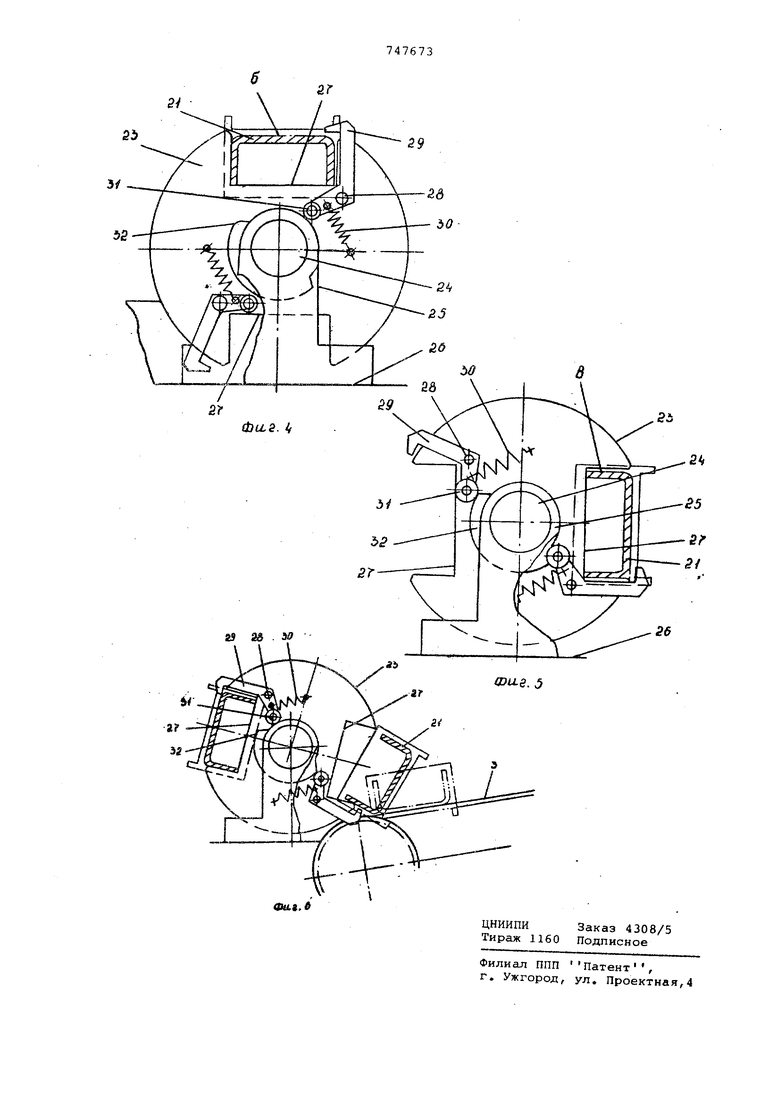

На фиг. 1 изображена поточная линия, общий вид; на фиг. 2 - место стыковки основных узлов транспортеров, подающего устройства и кантов теля; на фиг. 3-6 кантователь в различных положениях.

Поточная .линия содержит раму 1, на которой по ходу технологического процесса установлены стенд 2 сборки, цепные транспортеры 3, подающие устройства 4, стенды 5 сварки и стенд 6 зачистки. Транспортер 3 содержит 7, приводную 8 и натяжную 9 голфвки, склиз 10 и двухштырьевой отсёкатель 11, включающий в себя первый 12 и второй 13 штыри, связанные с поворотной траверсой 14, снабженной пружиной 15 для возврата траверсы 14 в исходное положение. Подающее устройство 4 представляет собой диуплечий рычаг 16, одно плечо 17 которого связано с силовым цилиндром 18,а второе плечо выполнено с опорными поверхностями 19 и 20 для изделия. Опорная поверхность 19 в исходном положении находится в одной плоскости с опорной поверхностью склиза 10, а вторая поверхность 20 перпендикулярна первой 19 и расположена за ней (по направлению движения изделия). Вместе они образуют угол, в который по склизу 10 поступает изделие 21. Стенды 5 сварки и б Очистки выполнены в виде двухместных кантователей 22, содержащих корпуса 23, установленные на оси 24, вращающейся в подшипнике 25 опоры 26 В диаметрально противоположных сторонах корпусов 23 выполнены два ложемента 27, рядом с ними на осях 28, закрепленных на корпусах 23, установлены подпружиненные фиксирующие рьггчагИ 29 с пружинами 30 и роликами 31,.

взаимодействующими с кулачками 32, закроплениыми на подшипниках 25.

Работает предлагаемая поточная линия следуг0 1шм образом.

На стенде сборки 2, сборщик производит сборку и прихватку изделия. Собранное изделие 21 выталкивается на цепной транспортер 3, который доставляет его в зону следующей сварочной, позиции до упора во второй штырь 13 двухштырьевого отсекателя 11, минуя первый штырь 12, который в это время находится ниже уровня транспортиррвания. В случае, если на второй позиции - стенде сварки 5 работа не закончена или не производится по организационным или техническим причинам следующее собранное изделие 21 подается транспортером 3 до упора в предыдущее изделие, при этом цепи транспортера з проскальзывают под изделиями 21.

Таким образом работа может продолжаться до заполнения транспортера 3 или до окончания сварки на следующей позиции. Если сварка на следующей позиции закончена, поворачивается траверса 14 по часовой стрелке, при этом второй щтырь 13 опускается ниже уровня транспортирования издепия 21, одновременно первый штырь 12 поднимается выше уровня транспортирования и удерживает предыдущие изделия 21, а первое по склизу 10 передвигается до упора в опорную поверхность 21 двуплечевого рычага 16, Включается подающее устройство 4 и изделие 21, скользя по горизонтальному участку склиза 10, двуплечим рычагом 16 подается в ложемент 27 кантовател 22. В этом положении сварщик произвводит сварку щва а(рис.З) в удобном горизонтальном положении с одной стороны изделия 21. Второй аналогичный шов с другой стороны изделия выполняется на следующей позиции. После сварки шва а подающее устройство 4 возвращается в исходное положение, а кантователь 22 поворачивается на 90®для сварки следующего шва б з горизонтальном положении. Вначале поворота корпусов 23 фиксирующий рычаг 29, съезжая роликом 31 с неподвижног кулачка 32 под действием пружины 30 поворачивается на оси 28 и запирает изделие 21 в ложементе 27.

Одновременно аналогичной рычаг 29 на противоположной стороне корпуса 2 наезжая роликом 31 на кулачок 32, поворачивается на оси 28 и освобождает изделие 21, которое падает на транспортер 3.

После поворота на 90 сварщик проиводит сварку шва б и поворачивает кантователь на 90° Производится сварка шва в,подача следующего изх/елия 2 на противоположный ложемент 27 и свака шйа а вновь поступившего изделия 21. При дальнейшем повороте производится запирание изделия 21 в первом ( по ходу технологического процесса ложементе 27 и освобождение изделия 21 - во втором. В процессе подачи, сварки и пос тупления на следующий транспортер 3 изделие 21 поворачивается на положении устойчивого транспортиревания (полками швеллера вверх) пода ся в зону второго стенда сварки 5, где аналогично предыдущему производится сварка швов я,б и в с противоположной стороны изделия 21. Таким образом, на первой сварочной позиции сварка изделия с одной стороны, а на,второй - с другой. Та кой порядок предпочтителен, так как позволяет сварщикам работать независимо друг от друга. Третьим транспортером 3 изделие со стенда 5 сварки подается на стенд 6 зачистки, где производится зачист ка изделия от сварочных брызг. Готовое изделие подается на окраску. Установка в линии между транспор терами двухместных кантователей с л жементами в корпусах и оснащение их подпружиненными фиксирующими рычага ми с роликами, взаимодействующими с кулачками, установленными на корпусах кантователей позволяет повысить производительность.и упростить конструкцию линии за счет уменьшения вспомогательного времени и приводов на закрепление и освобождениеизде лия. Закрепление и освобождение изде лия производится в процессе кантовки от одного привода. Подача изделия производится без возвратно-поступательных движений как слитный и последовательный процесс. Кроме того, подающее устройство в процессе подачи изделия из положения устойчивого транспортирования (полками швеллера вверх) поворачивает его на 90°в положение сварки. После выпадания из кантователя изделие еще раз поворачивается на 90°и снова занимает на транспортере положение устой чивого транспортирования. Оснащение транспортеров двухштырьевыми отсекателями позволяет использовать их в качестве накопителей и обеспечить таким образом свободный.ритм работы линии, что, в свою очередь, позволяет повысить ее эксгшуатационнзпо производительность -пу тем уменьшения потерь времени: при остановке работы на одной из позиций, работа на других продолжается за счет работы из накопителя или в накопитель. Установка транспортеров наклонно таким образом, что их приводные головки склизами примыкашэт к ложементам кантователей, а натяжные расположены ниже осей кантователей и осей приводных головок, позволяет сохранить одну и ту же оптимальную высоту сварки и зачистки изделия, что также способствует повышению производительности. Изделие г1од действием собственного веса со склиза поступает на транспортер, потом за счет его наклонной установки снова возвращается на требуем ю высоту перед подачей в кантователь. Формула изобретения 1, Поточная линия для сборки и сварки изделий, содержащая установленные на раме по ходу технологического процесса стенд сборки, стенды сварки, стенд зачистки, связующие их цепные транспортеры с приводной и натяжной головками, отличающаяся тем, что с целью повышения производительности путем уменьшения межоперационного времени, стен.цы сварки и зачистки выполнены в виде размещенных в корпусах двухместных кантователей с диаметрально расположенными ложементами, к которым спереди по ходу технологического процесса примкнуты через склизы, снабженные двухштырьевыми .отсекателями, приводные головки транспортеров, с противоположной стороны кантователей и между их осями, а также приводными головками TpaiicnopTepoB и рамой расположены натяжные головки транспортеров, а между приводными головками транспортеров и кантователями установлены подающие устройства в виде двуплечих рычагов и силовых цилиндров, при этом одно из плеч каждого двуплечевого рычага связано с цилиндром, а второе плечо выполнено с опорными поверхностями для изделия, причем одна из поверхностей в исходном положении р тчага расположена в одной плоскости с опорными поверхностями склиза, а другая перпендикулярно ей. 2. Линия по п. 1, отличающая с я тем, что ложементы кантователей снабжены подпружиненными фиксирующими рычагами с роликами, а на корпусах кантователей смонтированы кулачки, взаимодействующие с упомянутыми роликами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 253274, кл. В 23 К 37/04, 1966. 2.Авторское свидетельство СССР № 251730, кл, В 23 К 37/04, 1966. (прототип). ё s{ д i o /5 У5 Ю

Фи.г. (Daa.f /j Q 5 Si

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Поточная линия для изготовления сварных конструкций балочного типа | 1977 |

|

SU738808A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Поточная линия для сборки и сварки конструкций | 1979 |

|

SU863278A1 |

| Поточная механизированная линия для сборки и сварки балок их двух продольных элементов с деталями насыщения | 1980 |

|

SU897452A1 |

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| Поточная линия изготовления плоских металлоконструкций | 1986 |

|

SU1581539A1 |

Авторы

Даты

1980-07-15—Публикация

1978-06-28—Подача