Изобретение относится к опто- и акустоэлектронике и может быть применено при изготовлении люминесценции индикаторов фото-, катодо- и α-возбуждения, спектрометров и элементов различной аппаратуры.

Наиболее близким к изобретению является способ получения пленки оксида цинка путем восстановления оксида цинка водородом, содержащим пары воды, при отношении парциального давления паров цинка и воды, равном 1:7 + 1:8, давлении водорода не менее 1,7-2,0 атм, температуре подложки 900-970 К, скорости охлаждения подложки до комнатной температуры не более 10 К/мин.

Недостатком этого способа является невозможность применения полученной пленки оксида цинка для изготовления люминесцентных источников видимого света вследствие неудовлетворительных люминесцентных характеристик.

Целью изобретения является улучшение люминесцентных характеристик.

Цель достигается тем, что подложку после осаждения пленки нагревают до 980-1000 К, выдерживают 2 мин и охлаждение проводят в атмосфере инертного газа (аргон, азот).

П р и м е р 1. Тигель с 20 г порошка оксида цинка и затравку (ориентированную пластинку из Al2O3) устанавливают в зоны тигля и подложки. Обеспечивают откачку реактора до давления 5 Па, затем выполняют его влажным водородом (парциальное давление паров воды в водороде на 13% больше ожидаемого при рабочей температуре тигля давления цинка) до 1,6 ˙ 105 Па. С помощью терморегулятора устанавливают температуры тигля Т2 990 К, подложки Т1 880 К, затем включают систему сканирования зоны кристаллизации (V 5 мкм/мин).

По истечении 3 ч выключают печь тигля, систему сканирования зоны подложки и осуществляют подъем температуры зоны подложки со скоростью 8 град/мин до 960 К и выдерживают образец при этой температуре 2 мин. Затем осуществляют замену водорода в реакторе на аргон и охлаждают образец до 785 К со скоростью 10 град/мин, а далее до комнатной температуры со скоростью 4 град/мин.

Результатом такой работы оказывается монокристаллический слой ZnO на Al2O3 толщиной 1 мм, интенсивность люминесценции (λмакс. 0,510 мкм) которого в 9,5 раз больше, чем у исходного порошка марки ОСЧ 14-2.

П р и м е р 2. Тигель с 20 г порошка ZnO и затравку (ориентированную пластинку из Al2O3) устанавливают в зоны тигля и подложки. Обеспечивают откачку реактора до давления 5 Па, затем заполняют его влажным водородом (парциальное давление паров воды в водороде на 13% больше ожидаемого при рабочей температуре тигля давления цинка) до 1,6 ˙ 105 Па. С помощью терморегулятора устанавливают температуру тигля Т2 990 К, подложки Т1 880 К, затем включают систему сканирования зоны кристаллизации (V 5 мкм/мин).

По истечении одного часа выключают печь тигля, систему сканирования зоны подложки и осуществляют подъем температуры зоны подложки со скоростью 8 град/мин до 900 К и выдерживают образец при этой температуре 2 мин. Затем осуществляют замену водорода в реакторе на аргон и охлаждение образца до 785 К со скоростью 10 град/мин, а далее до 300 К со скоростью 4 град/мин.

Результатом такой работы оказывается монокристаллический слой окиси цинка на Al2O3 толщиной 300 мкм, интенсивность люминесценции λмакс 0,510 мкм) которого в 9,5 раз больше, чем у исходного порошка марки ОСЧ 14-2.

П р и м е р 3. Пленку осаждают как в примере 2. По истечении 1 ч выключают печь тигля, систему сканирования зоны подложки и осуществляют подъем температуры зоны подложки со скоростью 8 град/мин до 910 К и выдерживают образец при этой температуре 2 мин. Затем осуществляют замену водорода в реакторе на аргон и охлаждение образца до 784 К со скоростью 10 град/мин, а затем до комнатной температуры со скоростью 4 град/мин.

Результатом такой работы оказывается монокристаллический слой ZnO на Al2O3 толщиной 300 мкм, интенсивность люминесценции (λмакс 0,510 мкм) которого в 5,5 раз больше, чем у исходного порошка марки ОСЧ 14-2.

П р и м е р 4. Пленку осаждают как в примере 2. Подъем температуры зоны подложки ведут со скоростью 8 град/мин до 890 К и выдерживают образец при этой температуре 2 мин (далее по примеру 2).

Результатом такой работы оказывается монокристаллический слой ZnO на Al2O3 толщиной 300 мкм, интенсивность люминесценции (λмакс 0,510 мкм) которого в 3 раза больше, чем у исходного порошка марки ОСЧ 14-2.

П р и м е р 5. Пленку осаждают как в примере 2. Нагрев подложки ведут со скоростью 8 град/мин до 1000 К и т.п. по примеру 2.

Результатом такой работы оказывается монокристаллический слой ZnO на Al2O3, интенсивность люминесценции (λмакс0,510 мкм) которого в 9 раз больше, чем у исходного порошка марки ОСЧ 14-2.

П р и м е р 6. Пленку осаждают как в примере 1. По истечении 8 ч далее по примеру 1).

Результатом такой работы оказывается монокристаллический слой ZnO на Al2O3 толщиной 3 мм, интенсивность люминесценции (λмакс 0,510 мкм) которого в 9,5 раз больше, чем у исходного порошка марки ОСЧ 14-2).

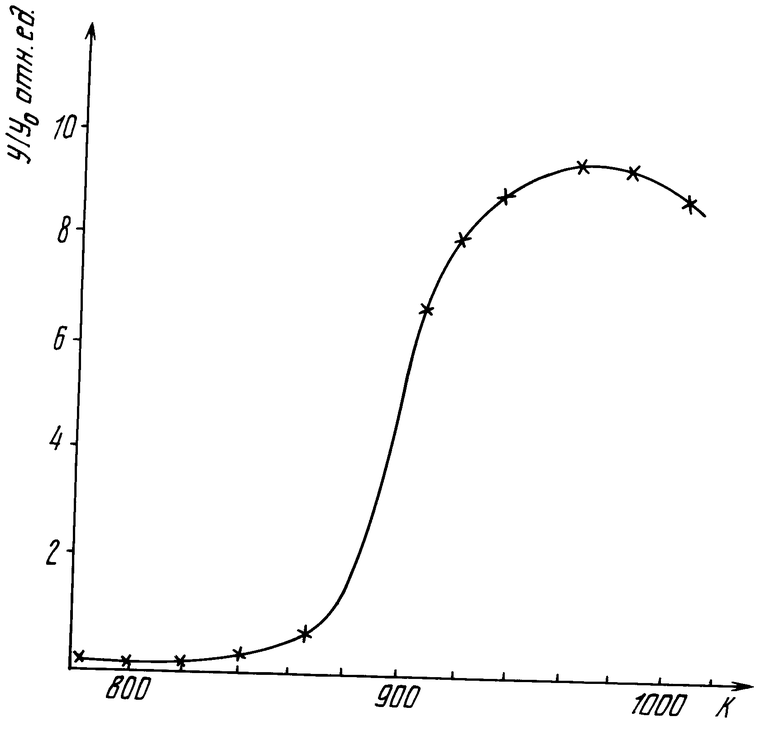

На чертеже показана зависимость интенсивности люминесценции пленки от температуры нагрева подложки.

Изобретение обладает следующими преимуществами:

1. Позволяет изготовить люминесцентные источники видимого света на основе кристаллов ZnO, возбуждаемых частицами радиации, ультрафиолетовым светом, пучками электронов и электролюминесцетных структур, которые обладают большей эффективностью преобразования энергии возбуждения, чем известный люминофор NaI (Te) и отличается от него дешевизной и простотой эксплуатации.

2. Эффективность преобразования энергии возбуждения в люминесцентное излучение в кристаллах ZnO увеличивается в несколько раз за счет введения дефектов известной природы в решетку ZnO, что до сих пор не разработано.

3. В кристаллах ZnO с температурой Т > 400 К наблюдается полное тушение γ-люминесценции, тогда как без существенного изменения сохраняется интенсивность α- и β-люминесценции. Следовательно, кристаллы ZnO могут быть использованы для излучения реакции образования электронной и позитронной пары из жесткого γ-кванта, распада нестабильных частиц, сопровождаемых γ-излучением.

Изобретение позволяет изготовить люминесцентные индикаторы, сцинтилляторы фото-, катодо- и α-возбуждения и электролюминесцетные источники света (эффект Дитрио) со спектральной полосой излучения от 0,430 до 640 мкм (λмакс 0,510 мкм), временем затухания послесвечения τ 10-6 с и световой эффективностью преобразования энергии возбуждения на 20% больше, чем у NaI(Te), а также спектрометры энергии α-частиц, элементы дозиметрической, научной и геологической аппаратуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО ОКСИДА ЦИНКА С БЫСТРЫМ ИЗЛУЧЕНИЕМ В УЛЬТРАФИОЛЕТОВОЙ ОБЛАСТИ СПЕКТРА | 2001 |

|

RU2202010C1 |

| Способ изготовления сцинтиллятора для датчиков регистрации ионизирующих излучений, устройство для его осуществления и сцинтиллятор для датчиков регистрации ионизирующих излучений | 2020 |

|

RU2737506C1 |

| ДАТЧИК ВЛАЖНОСТИ | 1982 |

|

RU1071100C |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОРАЗМЕРНЫХ КРИСТАЛЛИЧЕСКИХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2006 |

|

RU2326994C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИСИЛИКАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2186162C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 1999 |

|

RU2190704C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРОВ ИК-ДИАПАЗОНА | 1999 |

|

RU2186161C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ СУЛЬФИДА КАДМИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 1984 |

|

RU1256608C |

| Способ получения профилированных монокристаллов анион-дефектного оксида алюминия для импульсной оптически стимулированной люминесцентной дозиметрии ионизирующих излучений | 2022 |

|

RU2792634C1 |

| Люминесцентное свинцовое оксифторидное стекло | 2023 |

|

RU2824890C1 |

Использование: получение люминесцентных индикаторов в опто- и акустоэлектронике. Сущность изобретения: в тигель помещают 15 - 20 г порошка ZnO, откачивают до 2 - 5 Па, заполняют водородом, насыщенным парами воды, до давления 1,6·105 Па . Нагревают, устанавливают температуру тигеля 990 К, а температуру подложки - 880 К. Печь тигля выключают, подложку нагревают до 890 - 1000 К, выдерживают 2 мин и охлаждают в инертном газе. Интенсивность люминесценции 2 - 10 отн. ед. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ПЛЕНКИ ОКСИДА ЦИНКА, включающий обработку порошка оксида цинка водородом, содержащим пары воды, осаждение пленки оксида цинка на подложке при градиенте температур между зоной обработки порошка и подложкой и охлаждение последней, отличающийся тем, что, с целью улучшения люминесцентных характеристик пленки, подложку после осаждения пленки нагревают до 890 1000К, выдерживают при этой температуре 2 мин, а охлаждение ведут в атмосфере инертного газа.

| Авторское свидетельство СССР N 338160, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1990-11-22—Подача