Изобретение относится к теплоэнергетике, в частности к способам устранения низкочастотной вибрации (НЧВ), вызываемой паровым потоком при эксплуатации паровых турбин на закритические параметры пара.

Известны способы повышения динамической устойчивости путем устранения низкочастотной вибрации, представляющей собой прецессию ротора высокого или среднего давления, под действием возмущающих сил парового потока на режимах, близких к номинальному у современных паровых турбин:

Известен способ повышения динамической устойчивости, заключающийся в разуплотнении проточной части корпуса турбины высокого и среднего давления с целью снижения жесткости возмущающих сил парового потока путем увеличения радиальных зазоров в надбандажных паровых уплотнениях. Недостатком данного способа является снижение экономичности паровых турбин.

Известен способ повышения динамической устойчивости, заключающийся в изменении динамических характеристик системы роторопоры с целью исключения возмущающих сил, возникающих при вращении ротора на масляной пленке, путем использования в качестве опорных подшипников с несколькими (до 6) подвижными самоустанавливающимися вкладышами. Недостатком данного способа являются усложнение монтажа и ремонта подшипников, снижение их демпфирующих свойств и как следствие уменьшение положительного эффекта их использования.

Примечание. Критические параметры водяного пара

Р=221,15 бар=225,51 кг/см2

Т=374 12оС

v=0,003147 м3/кг

Известен способ повышения динамической устойчивости, заключающийся в статическом нагружении опорных подшипников с неподвижными вкладышами с эллиптической расточкой различных модификаций с целью увеличения величины удельной нагрузки до 10-14 кгс/см2, путем изменения углового положения осей валопровода или геометрии вкладышей.

Недостатком данного способа является ограничение надежности эксплуатации турбин вследствие износа баббитовой постели опорных подшипников, склонных к износу на нестационарных режимах.

Известен способ повышения динамической устойчивости, заключающийся в аэродинамическом нагружении опорных подшипников с целью увеличения удельной нагрузки и корректировки ее направления на опоры (оптимальное направление с точки зрения устойчивости 20о к вертикали против вращения) путем обеспечения преимущественной подачи острого пара в сегменты сопловой коробки регулирующей ступени ротора высокого давления с правой стороны по ходу пара в турбине.

Недостатком данного способа является уменьшение экономичности турбины с несимметрической сопловой коробкой во всех случаях удельная нагрузка на опорные подшипники возрастет.

Известен способ повышения динамической устойчивости, заключающийся в увеличении изгибной жесткости роторов с целью увеличения критической частоты вращения путем использования сталей с большим модулем упругости или валов больших диаметров, а также уменьшения расстояния между опорами ротора.

Данный способ существенно увеличивает динамическую устойчивость ротора турбины и характерен для инофирм.

Недостатком данного способа является значительное увеличение капитальных затрат, способ не применим при модернизации отечественных турбин.

Использование перечисленных способов в различных комбинациях позволяет современным турбинам работать на границе устойчивости.

Известен способ повышения динамической устойчивости паровой турбины, использованный на Конаковской ГРЭС на турбинах К-300-240 ПО ЛМЗ с минимально возможными радиальными зазорами в надбандажных паровых уплотнениях частей высокого и среднего давления, заключающийся в смещении оси проточной части корпуса турбины относительно ротора при сборке в холодном состоянии вниз, причем величина вертикального смещения задана с учетом величин поправок, предварительно найденных при эксплуатации и ремонте, влияющих на относительное изменение положения осей корпуса и ротора при затяжке шпилек горизонтального разъема корпуса, при его нагреве и смещении ротора на масляной пленке.

Данное техническое решение обеспечивает такое относительное положение осей корпуса и ротора при номинальном режиме, которое позволяет существенно повысить динамическую устойчивость ротора турбины.

Это техническое решение использовалось в сочетании с известными и сопровождалось дополнительным статическим и аэродинамическим нагружением опор.

Поскольку положение ротора в корпусе турбины выбиралось с целью получения дополнительной аэродинамической нагрузки на ротор, то статическая нагрузка на опорные подшипники в рассматриваемом способе не уменьшается, напротив, подшипники лишь дополнительно перегружаются.

Но так как на нестационарных режимах имеет место опpокидывание опоры переднего подшипника, вызывающее его перекосы в вертикальной плоскости до 0,6-0,7 мм/м, а в некоторых случаях и более, то неизбежно происходит износ баббитовой постели переднего опорного подшипника и как следствие ухудшение его демпфирующих свойств. Динамическая устойчивость системы ротор-опоры падает и со временем, по мере износа начинается автоколебательный процесс: возникает прецессия ротора, проявляющаяся как низкочастотная вибрация (НЧВ), заставляющая останавливать турбины.

Целью предложенного способа является такое повышение динамической устойчивости к возмущающим силам парового потока в турбине с гибкими роторами, какое позволяет использовать уплотнения для пара с минимально возможными в эксплуатации радиальными зазорами и, при этом обеспечить надежную, экономичную, исключающую аварийные режимы работу паровых турбин.

Поставленная цель достигается использованием обнаруженного в результате исследований, проведенных на Костромской ГРЭС аэрогидродинамического эффекта, имеющего место в паровой турбине на закритические параметры пара, преобразующей кинетическую энергию парового потока в механическую энергию вращения валопровода, имеющей корпус с частями высокого, среднего и низкого давления роторы с дисками, на которых расположены рабочие лопатки, укрепленные ленточными или иными бандажами, с надбандажными уплотнениями пара, препятствующими его перетеканию из ступени в ступень, опорные подшипники.

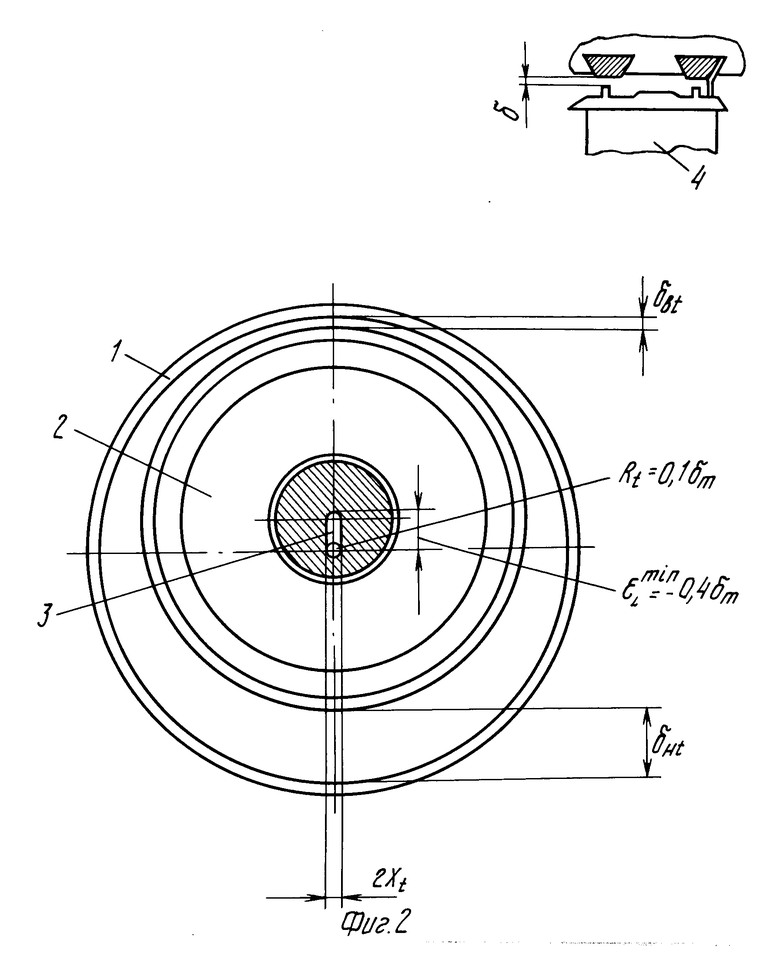

Установлено, что если средние радиальные зазоры в надбандажных уплотнениях частей высокого и среднего давления достаточно малы (меньше 1,0-1,5 мм), а ротор турбины под нагрузкой находится в геометрическом пространстве (области устойчивости) с координатами относительно продольной оси корпуса турбины и вертикальной плоскости симметрии, определяемыми для ступени формулами

εti=  0,4 δmi;

0,4 δmi;

Rti=0,1 δmi= χti, где ε ti допустимое отклонение оси ротора относительно оси проточной части в вертикальном направлении;

δmi средняя величина радиального зазора по надбандажным уплотнениям турбинной ступени;

Rti радиус геометрического пространства с центром на оси корпуса турбины, находящегося за порогом возбуждения автоколебательного процесса;

χti допустимое отклонение оси ротора относительно оси проточной части в горизонтальном направлении;

δвt верхний радиальный зазор по надбандажным уплотнениям;

δнt нижний радиальный зазор по надбандажным уплотнениям, то граница устойчивости ("порог" или мощность самовозбуждения колеблющейся системы ротор-опоры поднимается по расчетам в 2-3 раза и практически уходит далеко за пределы максимально возможной эксплуатационной нагрузки.

Нужное положение ротора турбины в корпусе достигается при сборке известными на практике приемами. Это позволяет использовать те конструкции уплотнений для пара, которые дают наибольший экономический эффект (наименьшие протечки пара); уменьшить статическую удельную нагрузку на склонные к износу опорные подшипники (за счет изменения углового положения осей валопровода известными практике приемами); подвести охлажденное масло (непосредственно из напорного маслопровода) в нижний клин таких подшипников (за счет изменения схемы подвода масла известными приемами); разгрузить опорные подшипники от действия аэродинамических сил на номинальном режиме, установив для этого такой порядок открытия регулирующих клапанов, какой отвечает условию преимущественного поступления острого пара в сегменты сопловой коробки регулирующей ступени ротора высокого давления с левой стороны по ходу пара в турбине, что для турбин с несимметричной сопловой коробкой соответствует наибольшей экономичности процессов регулирования паровпуска.

В итоге увеличение толщины масляной пленки под цапфой подшипника достигает 60-70% износа баббитовой заливки на нестационарных режимах не происходит и демпфирующие свойства системы ротор-опоры сохраняются.

Все перечисленные выше технические решения, увеличивающие надежность работы паровой турбины, в различной степени существенно снижают порог самовозбуждения системы ротор-опоры, но это не приводит к появлению автоколебаний вследствие использования аэрогидродинамического эффекта и полученного большого запаса устойчивости колеблющейся системы. По этой причине отпадает и необходимость использования роторов с большой изгибной жесткостью.

Сопоставительный анализ предлагаемого решения с прототипом показывает, что предлагаемый способ отличается от известного тем, что опорные подшипники роторов турбины, выполненные с неподвижными вкладышами и имеющие эллиптическую расточку, подверженные износу на нестационарных режимах, статически и аэродинамически разгружены, а также тем, что в эти подшипники подается охлажденное масло в нижний клин и что парораспределение отвечает требованию наибольшей экономичности.

Эти решения, увеличивая толщину масляной пленки в подшипниках, предотвращают износ. Таким образом, предлагаемый способ соответствует критерию изобретения "новизна".

Известны технические решения, в которых опорные подшипники также разгружаются.

Однако в этом случае в качестве опорных используются сложные сегментные подшипники с подвижными вкладышами, а в качестве надбандажных уплотнений корытообразные с увеличенными радиальными зазорами, снижающие экономичность турбины. Граница устойчивости (порог самовозбуждения) у этих турбин находится вблизи номинальной нагрузки. Это позволяет сделать вывод о соответствии предлагаемого технического решения критерию "существенные отличия".

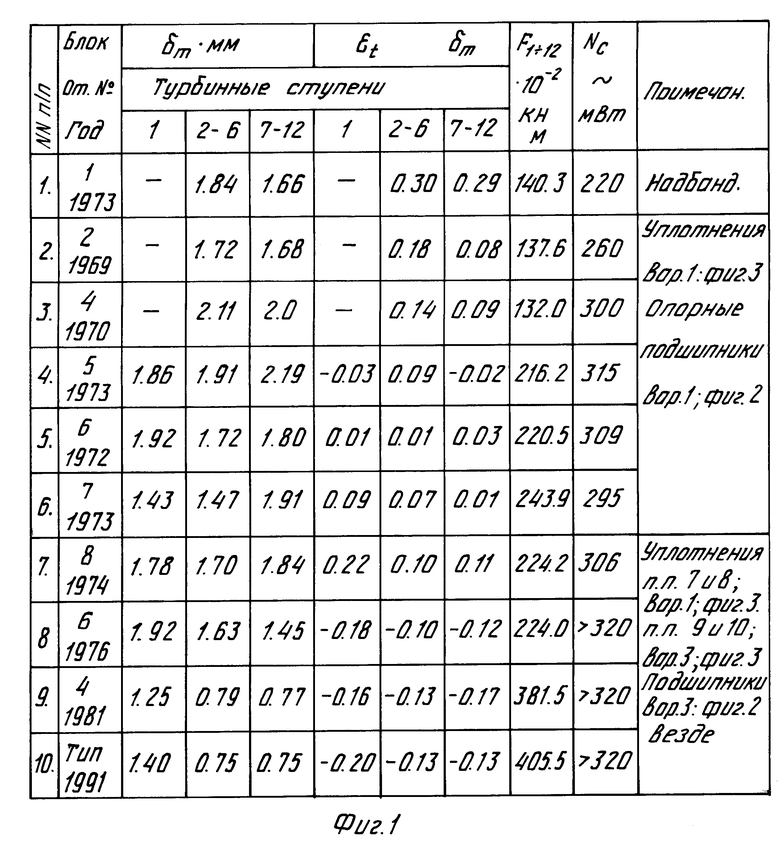

Реализация данного способа повышения динамической устойчивости иллюстрируется на фиг.1 и на фиг.2;3;4.

На фиг. 1 показана зависимость мощности самовозбуждения Nс от отношения εt/δm, где εt допустимое отклонение оси ротора относительно оси проточной части в вертикальном направлении, δm средний зазор по надбандажным уплотнениям.

На фиг. 2 показано оптимальное положение ротора турбины (высокого и среднего давления) относительно проточной части корпуса турбины.

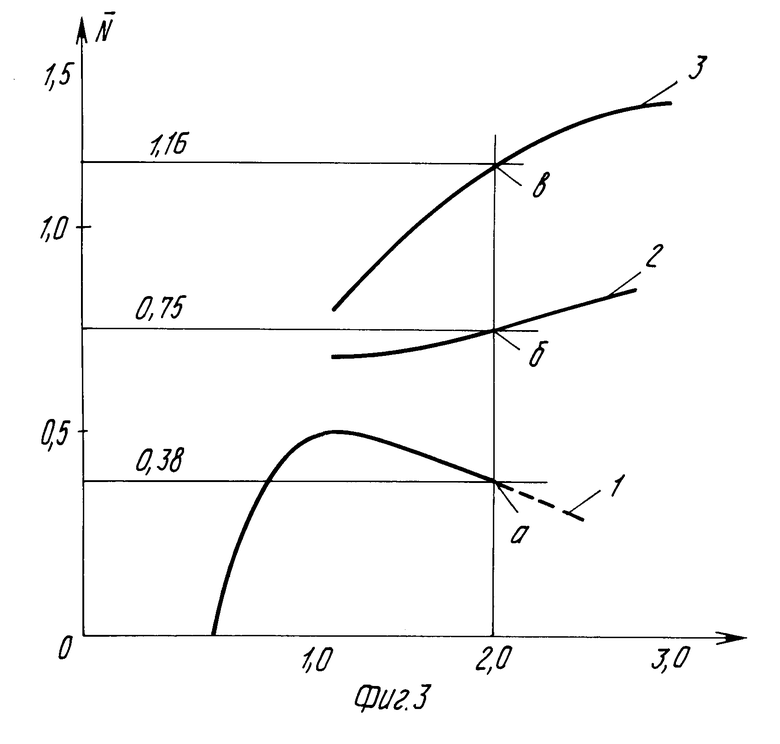

На фиг. 3 показана зависимость мощности самовозбуждения от конструкции опорных подшипников.

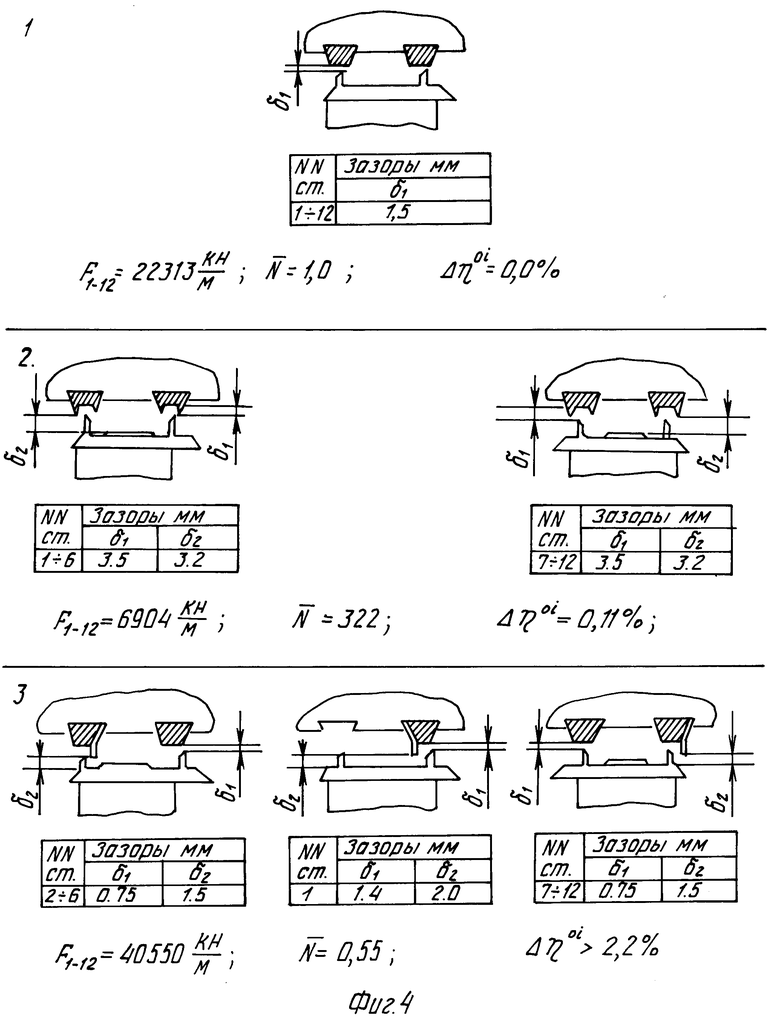

На фиг. 4 приведены данные сравнительных расчетов экономичности и виброустойчивости турбины К-300-240 ПО ЛМЗ, имеющих надбандажные уплотнения различных модификаций.

На фиг.1 приведен ретроспективный анализ работы турбин Костромской ГРЭС с 1969 г. по 1991 г. За этот период турбины К-300-240 ПО ЛМЗ имели надбандажные уплотнения и опорные подшипники различной конструкции, проточную часть различной плотности и, следовательно, различный уровень возмущающих сил парового потока и демпфирования колеблющейся системы ротор-опоры.

Проделанный анализ позволил выявить зависимость мощности самовозбуждения Nс от отношения εt/δm.

На фиг.2 показано оптимальное положение ротора турбины (высокого и среднего давления) 2 относительно корпуса турбины 1, а также область устойчивости 3.

На фиг. 3 показана зависимость мощности самовозбуждения от конструкции опорных подшипников для турбины К-300-240 ПО ЛМЗ. При этом

вариант 1 подшипники 1, 2, 3 с выбранным верхом m=0,66 (вариант ПО ЛМЗ до 1974 года);

вариант 2 подшипник 1 сегментный (L/D=0,6);

подшипник 2 эллиптический m=0,73;

подшипник 3 с выбранным верхом (современный вариант ПО ЛМЗ);

вариант 3 подшипник 1 с канавкой внизу m=0,75;

подшипник 2 эллиптический m=0,73;

подшипник 3 с выбранным верхом m=0,66 (основной вариант Костромской ГРЭС), где m 1  Ψ

Ψ

= K

= K  ;

;

Nс мощность самовозбуждения;

Nном номинальная мощность;

k коэффициент;

L длина подшипника;

D диаметр подшипника;

Rц радиус цапфы;

Δв- верхний масляный зазор в подшипнике;

Δб боковой масляный зазор.

Точки а б в соответствуют границе устойчивости при действии аэрогидродинамического эффекта.

Точка а соответствует устойчивости турбин Костромской ГРЭС ст.5,6,7 в 72-74 г.г. При этом

Nс ≃ Nном=300 Мвт.

Точки б и в это устойчивость разных турбин К-300-240 ПО ЛМЗ на Костромский ГРЭС в настоящее время, при этом

Nс>>Nном

На фиг.4 приведены данные сравнительных расчетов экономичности и виброустойчивости турбин К-300-240 ПО ЛМЗ.

Вариант 1: конструкция ПО ЛМЗ черт. АУ 1189082 (до 1974 года).

Вариант 2: конструкция ПО ЛМЗ форм. 4181 (современная).

Вариант 3: конструкция НПО ЦКТИ (типовая для Костромской ГРЭС), где Δηоi приращение относительного внутреннего КПД корпуса высокого давления турбины.

Аксиальные зазоры приняты постоянными во всех вариантах.

Примеры конкретного выполнения.

Предлагаемый способ повышения динамической устойчивости турбин на закритические параметры пара реализован на турбинах К-300-240 ПО ЛМЗ на Костромской ГРЭС следующим образом.

1. Корытообразные надбандажные уплотнения пара (с радиальными зазорами δm= 3,5 мм) части высокого (1-12 ступени) и среднего давления (13-20) заменяются по известной в ремонтной практике технологии на уплотнения с малыми радиальными зазорами

δm11,4-1,5 мм; δ m2-120,75 мм;

δm13-20 ≥1,5 мм

2. Валопровод с гибкими роторами, вращающийся на подшипниках с неподвижными вкладышами с эллиптической расточкой перецентровывается так, чтобы статическая нагрузка на передний подшипник, склонный к износу, была при номинальной нагрузке в пределах 2,4-2,8 т (вместо 4,8-5,2 т). Удельная нагрузка уменьшается до 4,5-5,2 кгс/см2. Для этого при сборке излом внизу на соединительной муфте ротора высокого и среднего давления выполняется в пределах 0,4-0,5 мм.

Перецентровка производится известными в ремонтной практике приемами. Заданные величины, определяющие взаимное положение валов, уточняются расчетом.

3. Взаимное расположение неподвижных частей проточной части корпуса турбины и ротора высокого и среднего давления выполняется таким образом, чтобы при сборке в холодном состоянии расчетная величина отклонения оси ротора относительно оси проточной части в вертикальном направлении была равна

ε с= ε t+kt+kр-kмв-kав, где ε t заданная величина этого отклонения в вертикальном направлении при номинальной нагрузке.

Величина ε t задается из найденного отношения

-0,4 δm < ε t < 0,1 δm

kt; kр; kмв; kав величины поправок, предварительно найденных при эксплуатации и ремонте турбины и влияющих на относительное изменение положения осей корпуса и ротора на номинальном режиме соответственно при нагреве корпуса турбины, при затяжке шпилек его горизонтального разъема и при смещении ротора на масляной пленке в вертикальном направлении, при воздействии на ротор консервативных аэродинамических поперечных сил в вертикальном направлении;

δm заданная средняя величина радиального зазора по надбандажным паровым уплотнениям.

Расчетная величина смещения оси ротора относительно оси проточной части корпуса в горизонтальном направлении при сборке должна быть равна

χс= χt-kмг-kаг, где χt допустимая величина смещения оси ротора относительно оси проточной части корпуса в горизонтальном направлении при номинальной нагрузке;

kмг;kаг предварительно найденные величины поправок на смещение оси ротора на масляной пленке в горизонтальном направлении на номинальном режиме и на воздействие на ротор консервативных аэродинамических поперечных сил в горизонтальном направлении.

Величина χt задается из найденного отношения

-0,1 δm < χ t < 0,1 δm Поправки на центровку проточной части при сборке

kt; kр; kмв; kмг; kав; kаг; определяются экспериментально или расчетным путем для каждой паровой турбины по известной в ремонтной и эксплуатационной практике технологии.

Схема подвода масла к переднему подшипнику изменяется таким образом, чтобы в нижний клин попадало охлажденное масло непосредственно из напорного трубопровода.

Устанавливается наиболее экономичный порядок парораспределения.

Перегрузочным (последним по счету) в этом случае является регулирующий клапан, воздействующий на сегмент направляющего аппарата сопловой коробки из 8 сопл (остальные 3 сегмента имеют по 16 сопл) и таким образом уменьшается "смятие" пара. Но при этом аэродинамические силы разгружают опоры ротора высокого давления. В итоге минимальная толщина масляной пленки в нижнем клине переднего подшипника из-за уменьшения статической и аэродинамической нагрузки и увеличения вязкости масла достигает величины 0,15 мм (вместо 0,08-0,09 мм) (без учета перекосов).

Использование предлагаемого способа повышения динамической устойчивости мощных паровых турбин обеспечивает по сравнению с существующими следующие преимущества:

обеспечивает надежную и устойчивую работу паровых турбин на номинальных режимах и при перегрузке, позволяя использовать конструкции надбандажных уплотнений, дающих наибольший экономический эффект;

не требует сколько-нибудь больших капитальных затрат, экономит топливо (на энергоблоке с паровой турбиной К-300-240 ПО ЛМЗ по сравнению с серийной более 8 тыс. т.усл. топлива за четыре года эксплуатации между капитальными ремонтами).

Предлагаемый способ повышения динамической устойчивости прошел эксплуатационную и экспериментальную проверку на на Костромской ГРЭС и стендовую в Московском энергетическом институте и может быть использован на любой турбине на закритические параметры пара.

Использование способа наиболее эффективно для отечественных турбин, имеющих гибкие роторы с 1-й критической частотой вращения меньшей ω1=2000 об/мин, в связи с особой важностью решения проблемы их динамической устойчивости.

Расчет экономического эффекта выполнен по методике "Технического отчета экспресс-испытаний турбины К-300-240 ПО ЛМЗ ст. N 1 Костромской ГРЭС. ОРГРЭС 1992 г".

| название | год | авторы | номер документа |

|---|---|---|---|

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| СПОСОБ УСТАНОВКИ ОПОРНЫХ ПОДШИПНИКОВ ВАЛОПРОВОДА ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2029101C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2122639C1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2208682C1 |

| ДВУХВАЛЬНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2250386C2 |

| МНОГОГРЕБЕНЧАТЫЕ УПЛОТНЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2017 |

|

RU2682222C2 |

| КОРПУС ВЫХЛОПНОЙ ЧАСТИ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ТУРБИНЫ | 2000 |

|

RU2182978C2 |

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРА ТУРБОАГРЕГАТА | 2002 |

|

RU2239107C2 |

Использование: в теплоэнергетике, в частности в способах устранения низкочастотной вибрации, вызываемой паровым потоком в турбине. Сущность изобретения: ротор устанавливают внутри проточной части корпуса турбины, имеющей валопровод с опорными подшипниками, с заданным отклонением осей корпуса и ротора в вертикальном и горизонтальном направлениях с учетом поправок на нагрев корпуса, на затяжку его горизонтального разъема, на смещение ротора на масляной пленке и на воздействие консервативных аэродинамических сил, влияющих на относительное изменение положения осей корпуса и ротора. Дополнительно ведут статическую и аэродинамическую разгрузку опорных подшипников, подверженных износу на нестационарных режимах. 4 ил.

СПОСОБ ПОВЫШЕНИЯ ДИНАМИЧЕСКОЙ УСТОЙЧИВОСТИ ПАРОВОЙ ТУРБИНЫ с имеющим опорные подшипники гибким валопроводом и минимальными средними радиальными зазорами в надбандажных паровых уплотнениях путем установки ротора при сборке в холодном состоянии внутри проточной части корпуса турбины с соблюдением максимально возможного заданного отклонения его оси от оси проточной части в вертикальном направлении, отличающийся тем, что дополнительно разгружают от статической и аэродинамической нагрузок подверженные износу на нестационарных режимах опорные подшипники, причем разгрузку ведут одновременными изменением углового положения осей валопровода, подачей в нижний клин каждого из подшипников охлаждающего масла и подачей дополнительного острого пара в сегменты сопловой коробки регулирующей ступени части высокого давления турбины с левой стороны по ходу пара в последней, а ротор устанавливают в проточной части корпуса турбины с соблюдением дополнительного максимально возможного заданного отклонения его оси от оси проточной части в горизонтальном направлении, при этом заданные величины максимально возможных отклонений определяют по математическим выражениям

εc= εt+ Kt+Kp-Kмв-Kов;

Xc Xt-Kмг Kог,

где εс, Xс максимально возможные отклонения оси ротора от оси проточной части в холодном состоянии соответственно в вертикальном и горизонтальном направлениях;

Kt, Kp, Kмв, Kмг, Kов, Kог заданные экспериментальные поправки на отклонение оси ротора от оси проточной части соответственно от нагрева корпуса, затяжки его горизонтального разъема, смещения ротора на масляной пленке, воздействия на ротор консервативных аэродинамических поперечных сил в вертикальном направлении, воздействия на ротор консервативных аэродинамических поперечных сил в горизонтальном направлении;

εt, Xt допустимые отклонения оси ротора от оси проточной части соответственно в вертикальном и горизонтальном направлениях при номинальной нагрузке, определяемые из соотношений

- 0,4 δm< εt< 0,1 δm;

- 0,1 δm< Xt< 0,1 δm,

где δm заданная средняя величина радиального зазора надбандажных паровых уплотнений.

| Демидов В.А | |||

| и др | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1995-05-27—Публикация

1993-01-26—Подача