Изобретение относится к технике теплообмена во вращающихся печах и может быть использовано в промышленности строительных материалов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является теплообменник вращающейся печи, содержащий газоход вращающейся печи и соединенные течками теплообменные элементы с циклонами, образующие ступени подогрева сырьевой муки, питающий материалопровод и дымосос.

Недостатками этого теплообменника являются низкая эффективность теплообмена, так как весь газ контактирует со всей сырьевой смесью, и высокое гидравлическое сопротивление, так как во всех газоходах поддерживается скорость 18-20 м/с, обеспечивающая аэродинамический транспорт сырьевой смеси.

Целью изобретения является повышение эффективности теплообмена и снижение гидравлического сопротивления.

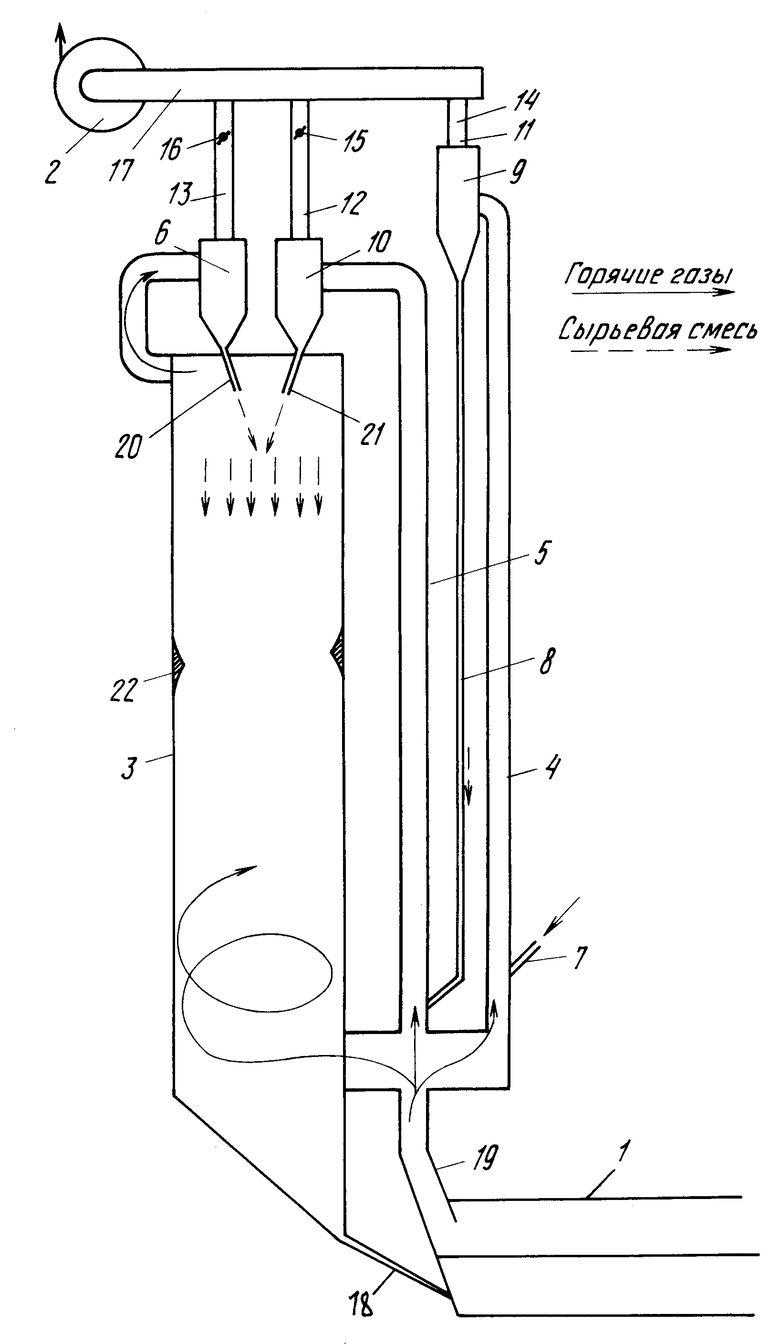

На чертеже приведена принципиальная схема теплообменника (например, трехступенчатого).

К вращающейся печи 1 и дымососу 2 параллельно присоединены теплообменные элементы с циклонами, образующие ступени подогрева сырьевой муки и соединенные течками. Теплообменные элементы выполнены в виде осадительной шахты 3 и системы вертикальных газоходов 4 и 5. Осадительная шахта 3 с осадительным циклоном 6 присоединена к газоходам 4 и 5 тангенциально, питающий материалопровод 7 введен в первый вертикальный газоход 4 со стороны вращающейся печи 1. Течка 8 от осадительного циклона 9 газохода 4 введена в последующий газоход 5, который имеет циклон 10.

Циклоны 9, 10 и 6 газоходами 11, 12 и 13 с шиберами 14, 15 и 16 подсоединены к всасывающему газоходу 17 дымососа 2. Течка 18, расположенная в нижней части шахты 3, соединена с вращающейся печью 1 через газоход 19. Течки 20 и 21 (шахты 3 и последнего циклона системы вертикальных газоходов) введены в верхнюю часть шахты 3.

Внутри шахты 3 по ее высоте могут быть выполнены один или несколько пережимов 22 для турбулизации газового потока и потока сырьевой смеси.

Сечения газоходов 4 и 5 определяются расчетом в зависимости от количества отобранных из печи газов при обеспечении скорости газов 18-20 м/с, обеспечивающей аэродинамический транспорт сырьевой смеси. Сечение шахты выполняется преимущественно круглого сечения и определяется расчетом из условия обеспечения заданного времени нахождения падающей сырьевой смеси в шахте.

Размеры циклонов 9, 10 и 6 и остальных газоходов определяются аэродинамическим расчетом.

Сечение течек 7, 8, 18, 19 и 20 определяются расчетом из условия пропуска сырьевой смеси. Размер пережима 22 и его количество определяются аэродинамическим расчетом из условия создания необходимой турбулизации газов и сырьевой смеси.

Теплообменник вращающейся печи работает следующим образом.

Горячие газы из печи 1 параллельными потоками проходят через газоходы 4 и 5, шахту 3, циклоны 9, 10 и 6, газоходы 11, 12 и 13, где охлаждаются в разной мере сырьевой смесью и после смешивания и усреднения температуры в газоходе 17 дымососом 2 выбрасываются в атмосферу. Сырьевая смесь по питающему материалопроводу 7 поступает в газоход 4 и после отделения в циклоне 9 по течке 8 поступает в газоход 5, из которого после отделения в циклоне 10 по течке 21 поступает в шахту 3. Туда же по течке 20 поступает часть смеси от циклона 6.

Эта сырьевая смесь по большому сечению шахты 3 в закрученном противоточном газовом потоке (из-за тангенциального ввода газов) медленно падает вниз и после осаждения на дне шахты по течке 18 идет в печь 1. Наличие пережимов 22 тоже тормозит падение сырьевой смеси и турбулизует взаимно смесь газа и сырьевой смеси.

Применение теплообменника повышает эффективность теплообмена, так как вся сырьевая смесь подается примерно в третью часть газового потока (количество регулируется шибером 14, 15 и 16), что приводит к снижению средней температуры отходящих газов и обеспечивает экономию топлива. Ликвидация нисходящих ветвей теплообменника и применение шахты большого сечения приводит к уменьшению гидравлического сопротивления и снижению затрат электроэнергии.

Теплообменник может состоять и из четырех или пяти ступеней, в зависимости от требуемых параметров, а также принятой высоты газоходов и шахты. В этом случае вся сырьевая смесь вводится в четвертую или пятую часть отходящих из печи газов (в зависимости от количества параллельных ступеней теплообменника).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2049972C1 |

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2021568C1 |

| Теплообменник вращающейся печи | 1991 |

|

SU1827512A1 |

| Теплообменник вращающейся печи | 1989 |

|

SU1740928A1 |

| Теплообменник вращающейся печи | 1989 |

|

SU1791687A1 |

| СПОСОБ РАБОТЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ ПОЛУСУХОГО СПОСОБА ПРОИЗВОДСТВА | 1995 |

|

RU2102666C1 |

| Устройство для термической обработки во взвешенном состоянии мелкодисперсного материала | 1979 |

|

SU887900A1 |

| Способ получения цементного клинкера | 1990 |

|

SU1818510A1 |

| ТЕПЛООБМЕННИК ДЛЯ ПОДОГРЕВА СЫРЬЕВОЙ СМЕСИ | 1968 |

|

SU212116A1 |

| СПОСОБ БАЙПАСИРОВАНИЯ ПРИ ПОЛУЧЕНИИ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2102348C1 |

Использование: в технике теплообмена, а именно в промышленности строительных материалов. Сущность изобретения: теплообменник содержит питающую течку, параллельно через шиберы, соединенные ступени из вертикальных газоходов с циклонами и шахты. Питающий материалопровод введен в первый вертикальный газоход, а течка - из его осадительного циклона и осадительного циклона шахты введена в верхнюю часть шахты, а течка, расположенная в нижней части шахты, соединена с врашающейся печью. 1 ил.

ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ, содержащий газоход вращающейся печи и соединенные течками теплообменные элементы с циклонами, образующие ступени подогрева сырьевой муки, питающий материалопровод и дымосос, отличающийся тем, что, с целью повышения эффективности теплообмена и снижения гидравлического сопротивления, теплообменные элементы выполнены в виде параллельно соединенных с вращающейся печью и дымососом осадительной шахты и системы вертикальных газоходов, при этом осадительная шахта подсоединена к последним тангенциально, питающий материалопровод введен в первый вертикальный газоход со стороны вращающейся печи, течка от осадительного циклона этого газохода введена в последующий газоход, течки циклонов шахты и последнего циклона системы вертикальных газоходов введены в верхнюю часть шахты, а течка, расположенная в нижней части шахты, соединена с вращающейся печью.

| Лощинская А.В | |||

| Интенсификация процессов обжига цементного клинкера | |||

| М.: Из-во лит | |||

| по строительству, 1966, с.110-111. |

Авторы

Даты

1995-05-27—Публикация

1991-04-22—Подача