(54) УСТЮЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВО ВЗВЕШЕННОМ СОСТОЯНИИ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки мелкодис-пЕРСНОгО МАТЕРиАлА | 1979 |

|

SU842369A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2036404C1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК | 1972 |

|

SU354247A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1986 |

|

SU1325277A1 |

| Устройство для термообработки мелкодисперсного материала | 1981 |

|

SU977913A1 |

| Устройство для термообработки тонкодисперсного материала | 1989 |

|

SU1663355A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1997 |

|

RU2115079C1 |

I

Устройство предназначено дпя термической I обработки мелкодисперсного материала во взвешенном состоянии н может быть использовано в промышленностн строительных материалов, алюминиевой, химической н металлур-гнческой промышленностн на заводах, где прнменяются для обжига вращающиеся печн с вьшосными теплообменниками, работающие по сухому способу производства.

Известно устройство для подогрева пылевидного или мелкодисперсного материала, напрнмер цементной сырьевой муки, вьшолненнре в виде многоступенчатого циклонного теплообменника, первая ступень которого по ходу движения отходящих газов из вращающейся печи сообщается с печью посредством вертикального газохода, а канал газохода связан со второй ступенью циклонов посредством матерналопроводов для перетока материала из циклонов в вертикальный газоход 1.

Недостатком такого устройства является неудовлетворительный контакт между матерна лом, додаваемым в вертикальный газоход, и восходящим потоком газов из вращающей ся печн. Это обусловлено тем, что мелкодисперсный материал, выходящий из материалопроводов циклонов в вертикальный газоход, движется в виде плотных струй, слабо диспергируемых восходящим потоком газов, движущихся из вращающейся печи в циклоны и имеющих недостаточно высокую скорость для обеспечения рассеивания матернала. Плотная масса матернала нмеет больщое термическое сопротивление. В результате зтого частицы

10 материала, движущиеся в глубине плотной массы, слабо нагреваются перед подачей в последнюю ступень циклонов,из которых они направляются во вращающуюся печь. Из-за недостаточной тепловой подготовки материала

15 снижается пронзводительность печи, увеличивается температура отходящих газов из циклш ного-теплообменника и, как следствие, увеличивается удельный расход топлива на обжиг материала.

Ж

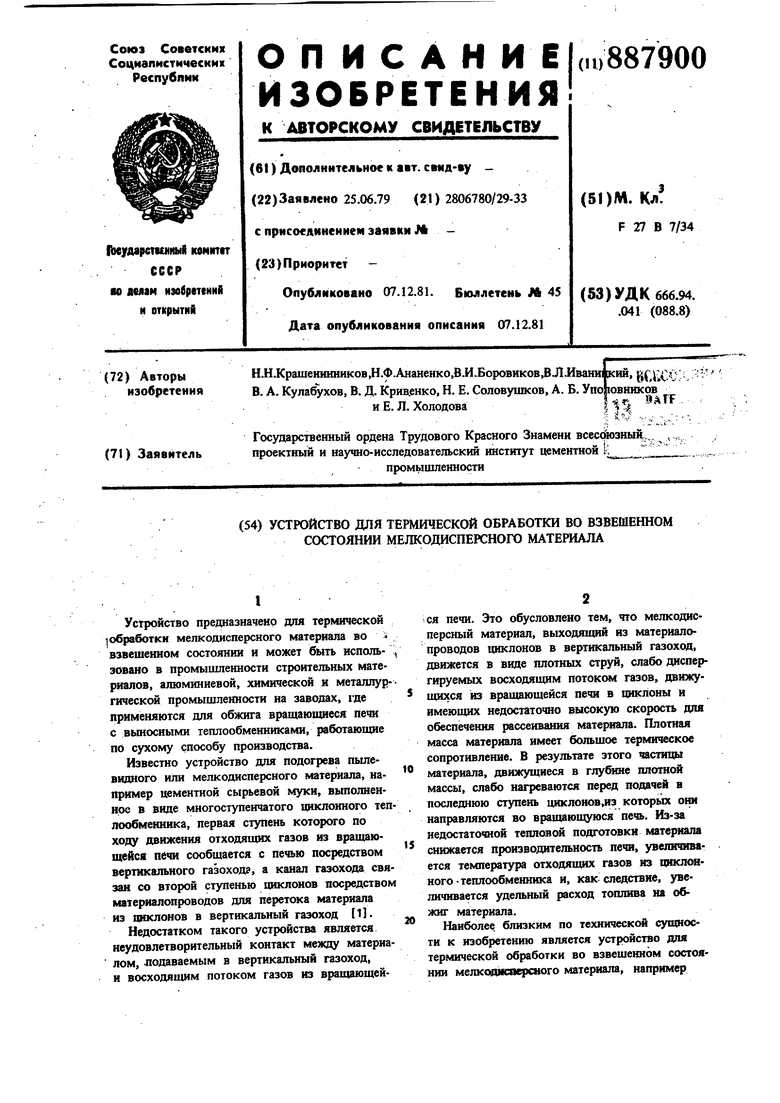

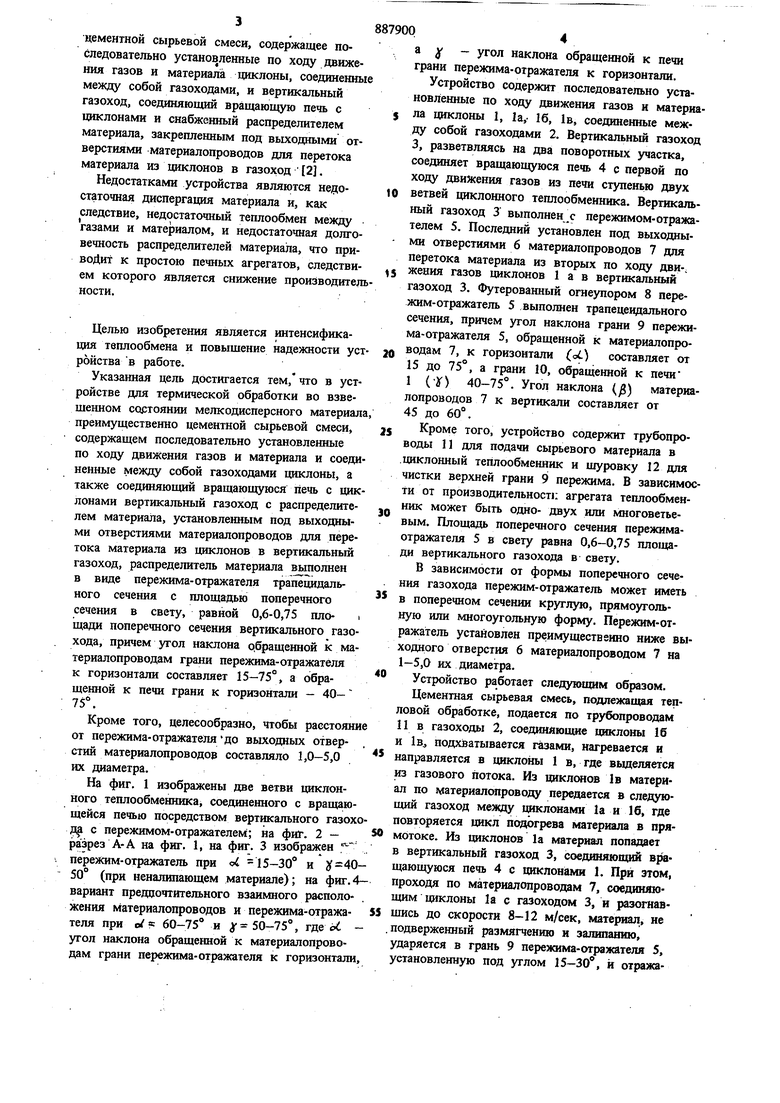

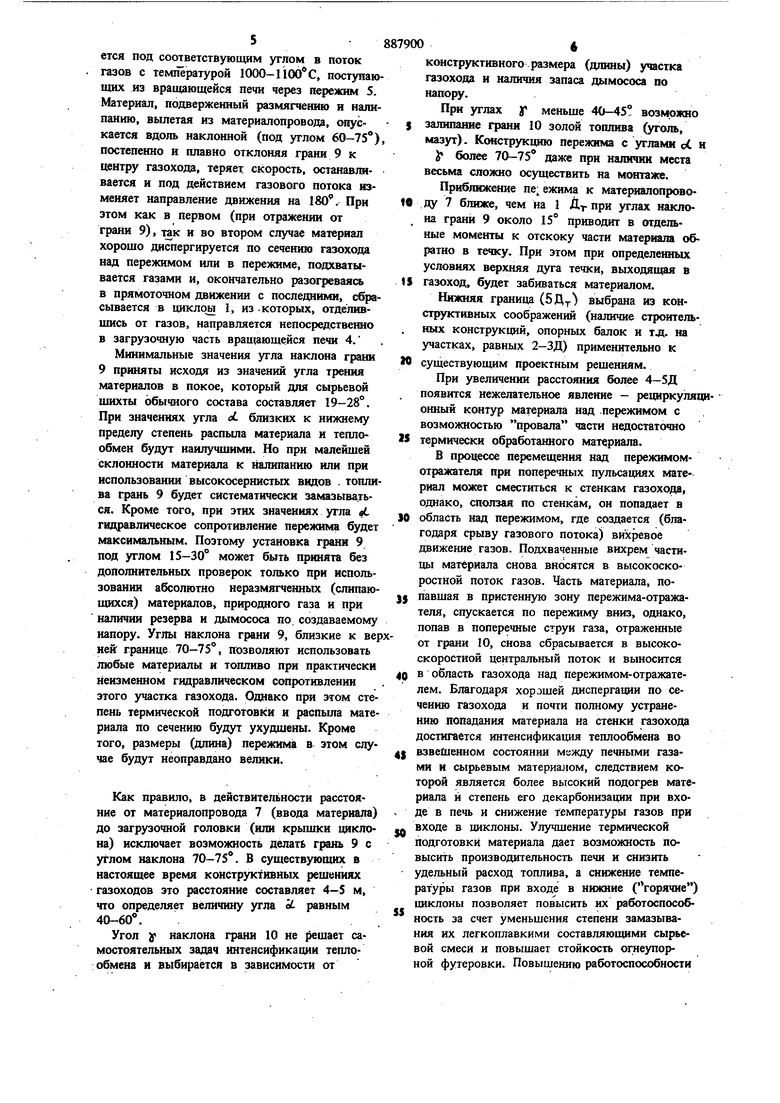

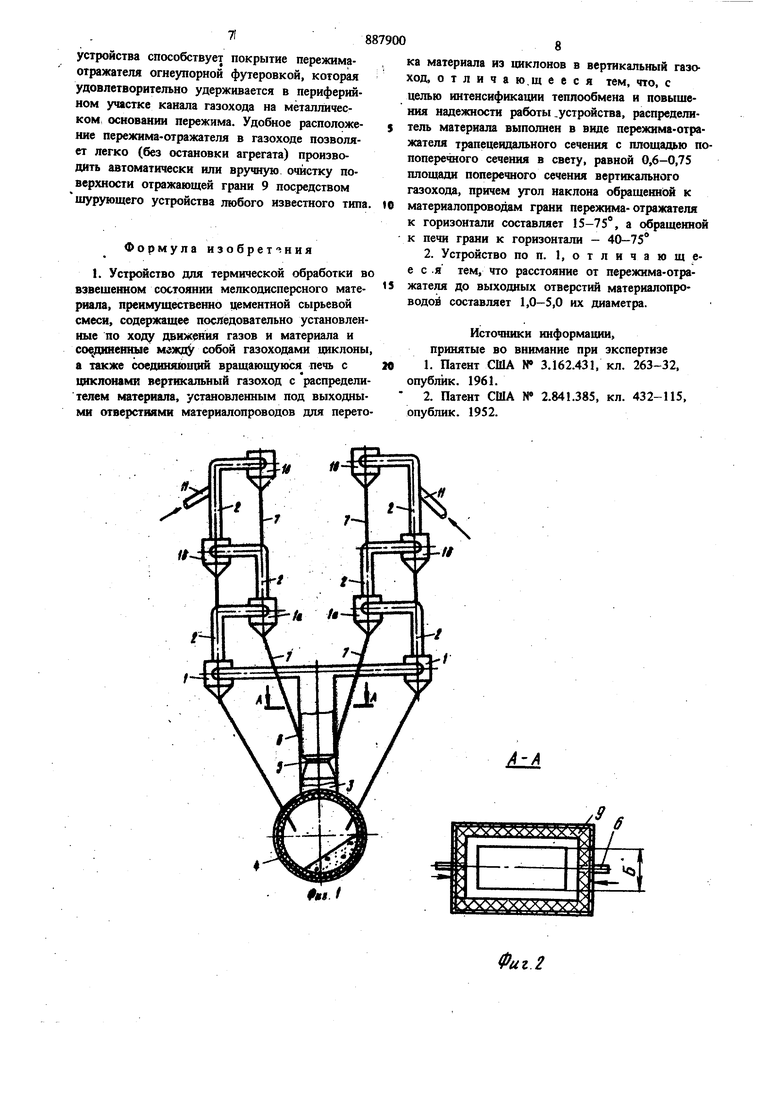

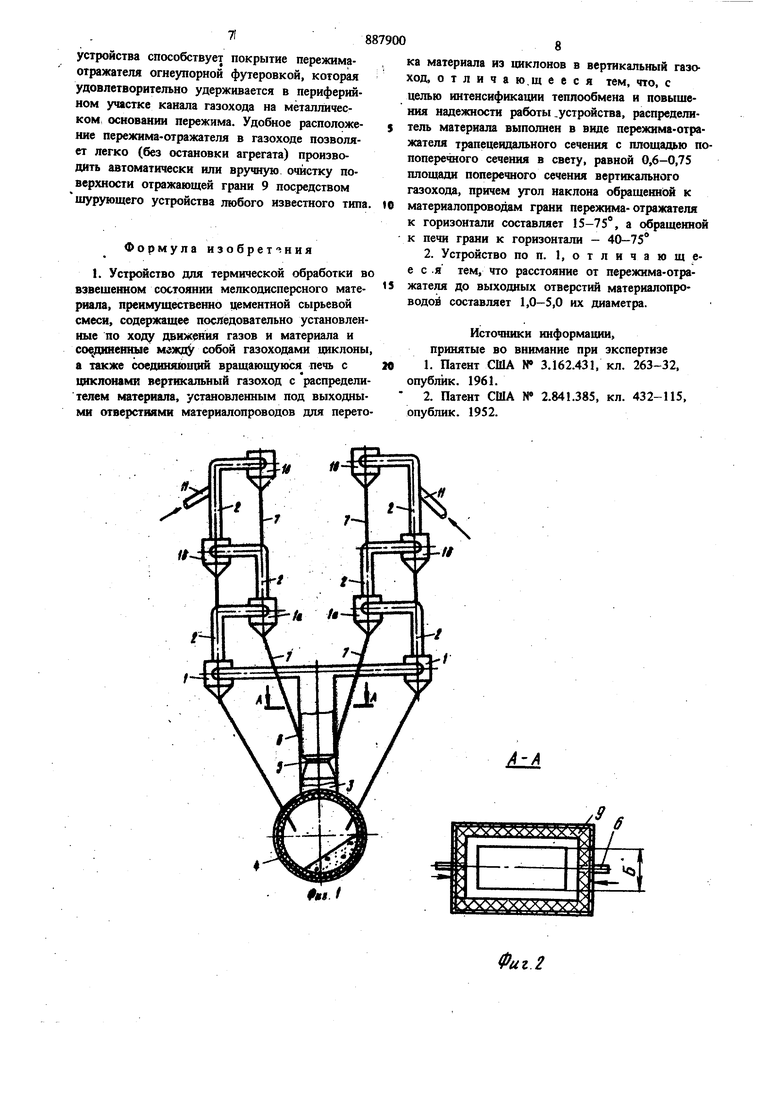

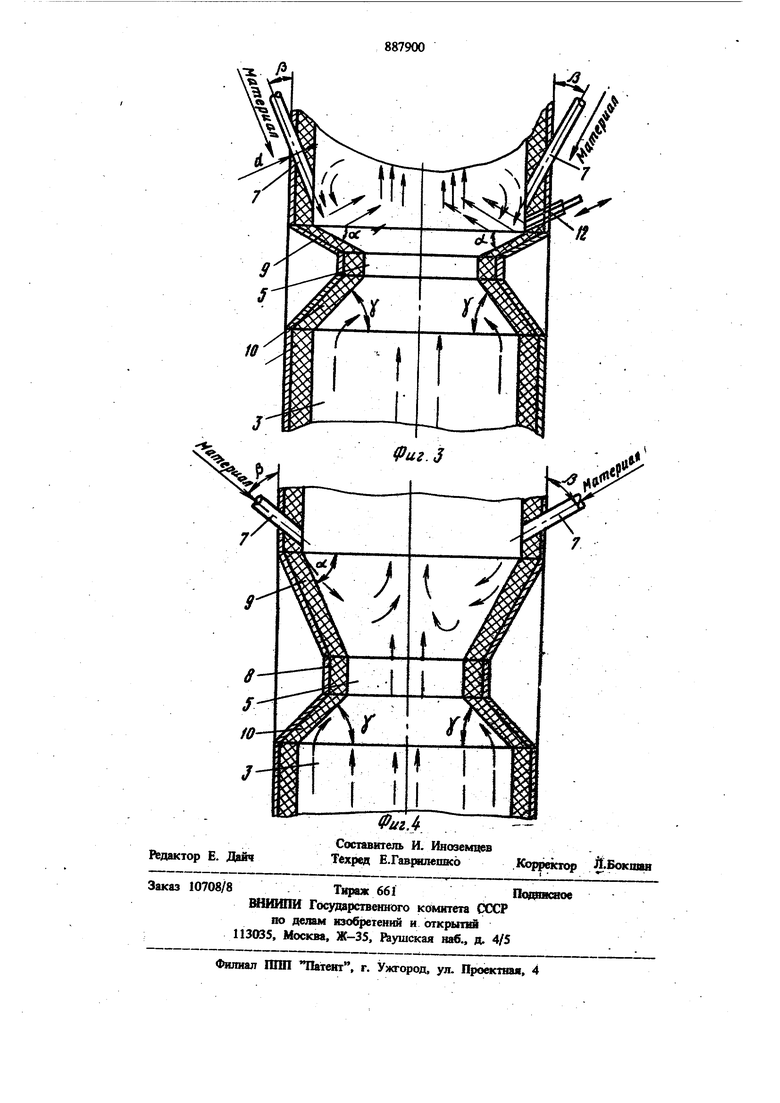

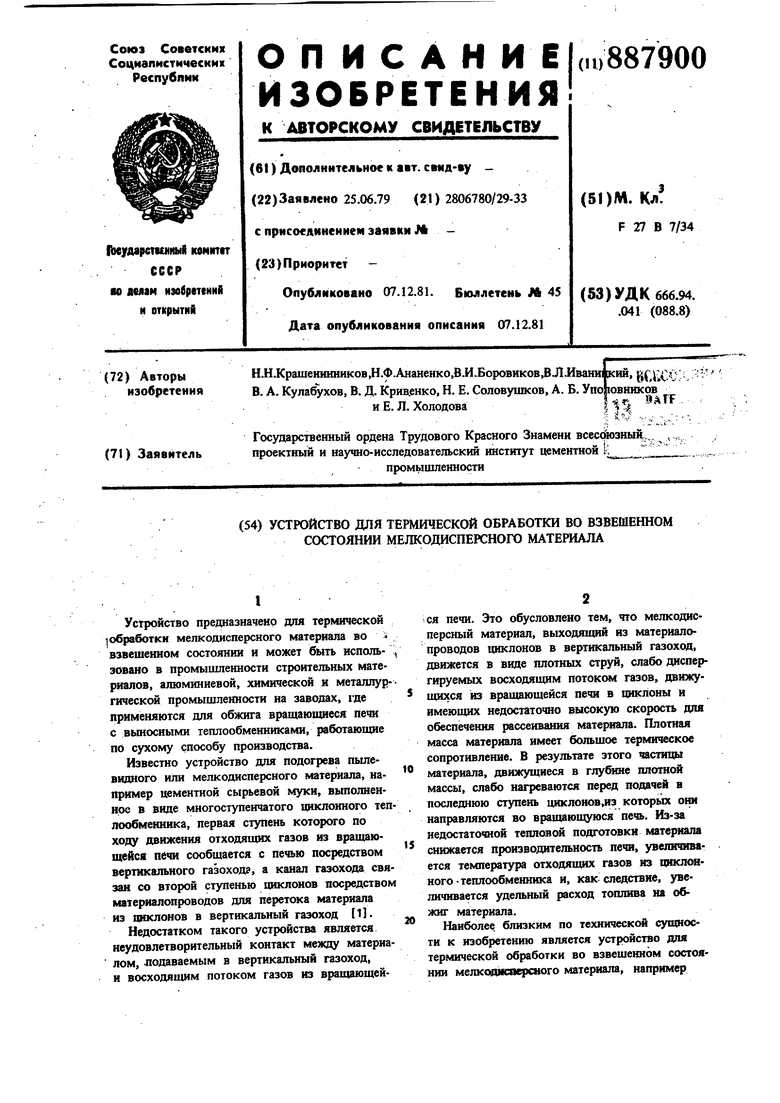

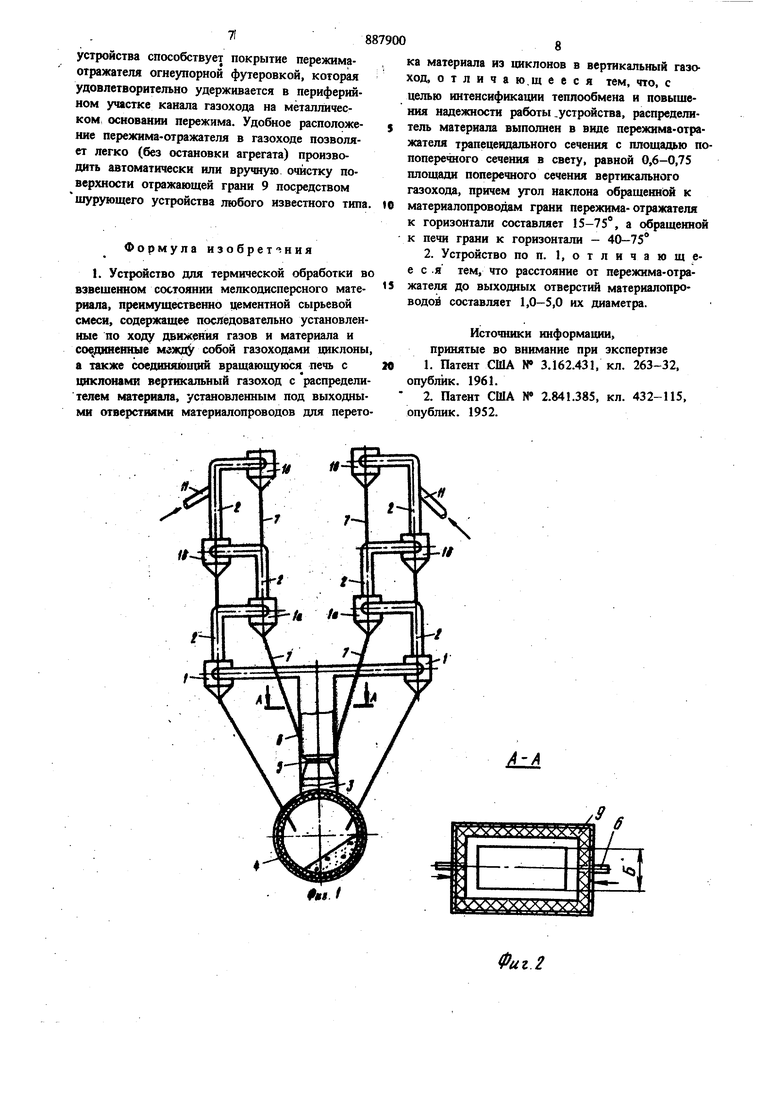

Наиболее, близким по технической сущности к изобретению является устройство для термической обработки во взвешенном состоянии мелколмсп кного материала, например цементной сырьевой смеси, содержащее последовательно установленные по ходу движения газов и материала циклоны, соединенные между собой газоходами, и вертикальный газоход, соединяющий вращающую печь с циклонами и снабженный распределителем материала, закрепленным под выходными отверстиями материалопроводов для перетока материала из циклонов в газоход 2, Недостатками устройства являются недостаточная диспергация материала и, как следствие, недостаточный теплообмен между газами и материалом, и недостаточная долговечность распределителей материала, что привоДиТ к простою печных агрегатов, следствием которого является снижение производитель ности. Целью изобретения является интенсификация теплообмена и повыщение надежности уст ройства в работе. Указанная цель достигается тем, что в устройстве для термической обработки во взвешенном состоянии мелкодисперсного материал преимущественно цементной сырьевой смеси, содержащем последовательно установленные по ходу движения газов и материала и соеди ненные между собой газоходами циклоны, а также соединяющий вращающуюся печь с цик лонами вертикальный газоход с распределителем материала, установленным под выходными отверстиями материалопроводов для перетока материала из циклонов в вертикальный газоход, распределитель материала выполнен в виде пережима-отражателя трапецидального сечения с площадью поперечного сечения в свету, равной 0,6-0,75 площади поперечного сечения вертикального газохода, причем угол наклона обращенной к материалопроводам грани пережима-отражателя к горизонтали составляет 15-75°, а обращенной к печи грани к горизонтали - 40- Кроме того, целесообразно, чтобы расстоян от пережима-отражателя до выходных отверстий материалопроводов составляло 1,0-5,0 их диаметра. На фиг. 1 изображены две ветви циклонного теплообменника, соединенного с вращаю щейся печью посредством вертикального газох да с пережимом-отражателем; на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 изображен пережим-отражатель при « 15-30° и 50° (при неналипающем материале); на фиг. вариант предпочтительного взаимного располо жения 1латериалопроводов и пережима-отражателя при о/ 60-75° и - 50-75°, где pi угол наклона обращенной к материалопроводам грани пережима-отражателя к горизонтал 4 а у - угол наклона обращенной к печи грани пережима-отражателя к горизонтали. Устройство содержит последовательно установленные по ходу движения газов и материала циклоны 1, 1а, 16, 1в, соединенные между собой газоходами 2. Вертикальный газоход 3, разветвляясь на два поворотных участка, соединяет вращающуюся печь 4 с первой по ходу движения газов из печи ступенью двух ветвей циклонного теплообменника. Вертикальный газоход 3 выполнение пережимом-отражателем 5. Последний установлен под выходными отверстиями 6 материалопроводов 7 для перетока материала из вторых по ходу движения газов циклонов 1 а в вертикальный газоход 3. Футерованный огнеупором 8 пережим-отражатель 5 выполнен трапецеидального сечения, причем угол наклона грани 9 пережима-отражателя 5, обращенной к материалопроводам 7, к горизонтали (of составляет от 15 до 75°, а грани 10, обращенной к печи I(У) 40-75°. Угол наклона (у) материалопроводов 7 к вертикали составляет от 45 до 60°. Кроме того, устройство содержит трубопроводы П для подачи сырьевого материала в .циклонный теплообменник и щуровку 12 для чистки верхней грани 9 пережима. В зависимости от производительности агрегата теплообменник может быть одно- двух или многоветьевым. Площадь поперечного сечения пережимаотражателя 5 в свету равна 0,6-0,75 плогцади вертикального газохода в свету. В зависимости от формы поперечного сечения газохода пережим-отражатель может иметь в поперечном сечении круглую, прямоугольную или многоугольную форму. Пережим-отражатель установлен преимущественно ниже выходного отверстия 6 материалопроводом 7 на 1-5,0 их диаметра. Устройство работает следующим образом. Цементная сырьевая смесь, подлежащая тепловой обработке, подается по трубопроводам IIв газоходы 2, соединяющие циклоны 16 и 1в подхватывается газами, нагревается и направляется в циклоны 1 в, где выделяется из газового потока. Из циклонов 1в материал по материалопроводу передается в следующий газоход между циклонами 1а и 16, где повторяется цикл подогрева материала в прямотоке. Из циклонов 1а материал попадает в вертикальный газоход 3, соединяющий вращающуюся печь 4 с циклонами 1. При этом, проходя по материалопроводам 7, соединяющим циклоны 1а с газоходом 3, и разогнавшись до скорости 8-12 м/сек, материал, не подверженный размягчению и залипанию, ударяется в грань 9 пережима-отражателя 5, установленную под углом 15-30°, и отража5ется под соответствующим углом в поток газов с температурой 1000-1100 С, поступаю щих из вращающейся печи через пережим 5. Материал, подверженный размягчению и налипанию, вылетая из материалопровода, опускается вдоль наклонной (под углом 60-75) постепенно и плавно отклоняя грани 9 к центру газохода, теряет скорость, останавливается и под действием газового потока изменяет направление движения на 180. При зтом как в первом (при отражении от гранн 9), так и во втором случае материал хорощо диспергируется по сечению газохода над пережимом или в пережиме, подхватывается газами и, окончательно разогреваясь в прямоточном движении с последними, сбра сывается в Щ1кло 1 I, из -которых, отделивишсь от газов, направляется непосредственно в загрузочную часть вращающейся печи 4. Минимальные значения угла наклона грани 9 приняты исходя из значений угла трения материалов в покое, который для сырьевой щихты обычного состава составляет 19-28°. При значениях угла i. близких к нижнему пределу степень распыла материала и теплообмен будут наилучшими. Но при малейщей склонности материала к налипанию или при использовании высокосернистых видов . топли ва грань 9 будет систематически замазываться. Кроме того, при этих значениях угла Л. гидравлическое сопротивление пережима будет максимальным. Позтому установка гранн 9 под углом 15-30° может быть принята без дополнительных проверок только При использовании абсолютно неразмягченных (слнпаю щихся) материалов, природного газа и при наличии резерва и дымососа по. создаваемому напору. Углы наклона грани 9, близкие к ве ией границе 70-75°, позволяют использовать любые материалы и топливо при практически неизменном гидравлическом ссшротивлении зтого участка газохода. Одаако при зтом сте пень термической подготовки и распыла мате риала по сечению будут ухудщеиы. Кроме того, размеры (длина) пережима в зтом слу чае будут неоправдано велики. Как правило, в действительности расстояние от материалопровода 7 (ввода материала) до загрузочиой головки (или крыщки диклона) исключает возможность делать грань 9 с углом наклона 70-75°. В существующих в настоящее время конструктивных рещениях газоходов зто расстояние составляет 4-5 м, что определяет величину угла d- равным 40-60°. Угол у наклона грани 10 не рещает самостоятельных задач интенсификации теплообмена и выбирается в зависимости от конструктивного.размера (длины) участка газохода и наличия запаса дымососа по напору. При углах Г меньще 40-45° возможно залипание грани 10 золой топлива (уголь, мазут). Конструкцию перехжма с углами ci н i более 70-75° даже при иалнчии места весьма сложно осуществить на монтаже. Приближение пе; ежима к мате1жалопр оду 7 ближе, чем на 1 Дт-при углах наклона грани 9 около 15° приводит в отдельные моменты к отскоку части материала обратно в течку. При зтом при определенных условиях верхняя дуга течки, выходящая в газоход, будет забиваться материалом. Нижняя граница () выбрана из конструктивных соображений (наличие стр жтельных конструкций, опорных балок и т.д. на участках, равных 2-ЗД) применительно к существующим проектным рещениям. При увеличении расстояния более 4-5Д появится нежелательное явление - рециркуляционный контур материала над .пережимом с возможностью провала части недостаточно термически обработанного материала. В процессе перемещения над пережимомотражателя при поперечных пульсациях материал может сместиться к стенкам газохода, однако, сползая по стенкам, он попадает в область над пережимом, где создается (благодаря срыву газового потока) вих}зевое движение газов. Подхваченные вихрем частицы материала снова вносятся в высокоскоростной поток газов. Часть материала, попавщая в пристенную зону пережима-отражателя, спускается по пережиму вниз, однако, попав в поперечные струи газа, отраженные от грани 10, снова сбрасывается в выссясоскоростиой центральный поток и выносится в область газохода над пережимом-отражателем. Благодаря хорошей диспергации по сечению газохода и почти полному устранению попадания материала на стенки газохода достигается интенсификация теплообмена во взвешенном состоянии между печными газами и сырьевым материалом, следствием которой является более высокий подогрев материала и степень его декарбонизации при входе в печь и снижение температуры газов при входе в циклоны. Улучшение термической подготовки материала дает возможность повысить производительность печи и снизить удельный расход топлива, а сиижеиие температуры газов при входе в нижние (горячие) циклоны позволяет повысить их работоспособность за счет уменьшения степени замазывания их легкоплавкими составляюадами сырьевой смеси и повышает стойкость огнеупорной футеровки. Повышению работоспособности 788 устройства способствует покрытие пережимаотражателя огнеупорной футеровкой, которая удовлетворительно удерживается в периферийном участке канала газохода иа метал/шческом, основании пережима. Удобное расположение пережима-отражателя в газоходе позволяет легко (без остановки агрегата) производить автоматически или вручную очистку поверхности отражающей грани 9 посредством шурующего устройства любого известного типа, Формула изобрет ния 1. Устройство для термической обработки во взвешенном состоянии мелкодисперсного материала, преимущественно цементной сырьевой смеси, содержащее последовательно установленные по ходу движения газов и материала и соединенные мгжду собой газоходами циклоны, а также соединяющий вращающуюся печь с циклонами вертикальный газоход с распределителем материала, установленным под выходными отверстиями материалопроводов для перето ка материала из циклонов в вертикальный газоход, отличаю.щееся тем, что, с целью интенсификации теплообмена и повыщения надежности работы .устройства, распределитель материала выполиен в виде пережима-отражателя трапецеидального сечения с площадью попоперечного сечения в свету, равной 0,6-0,75 площади поперечного сечения вертикального газохода, причем угол наклона обращенной к материалопроводам грани пережима-отражателя к горизонтали составляет 15-75, а обращенной к печи граии к горизонтали - 40-75 2. Устройство по п. 1, о т л и ч а ю щ ее с .я тем, что расстояние от пережима-отрамсателя до выходных отверстий материалопроводой составляет 1,0-5,0 их диаметра. Источники информации, принятые во внимание при экспертизе 1. Патент США И 3.162.431, кл. 263-32, опублик. 1961. 2. Патент США N 2.841.385, кл. 432-115, опублик. 1952.

Фиг2

Авторы

Даты

1981-12-07—Публикация

1979-06-25—Подача