Изобретение относится к технике обжига материалов сухим способом и может быть использовано в промышленности строительных материалов.

Цель изобретения - повышение эффективности теплообмена и снижение температуры отходящих газов.

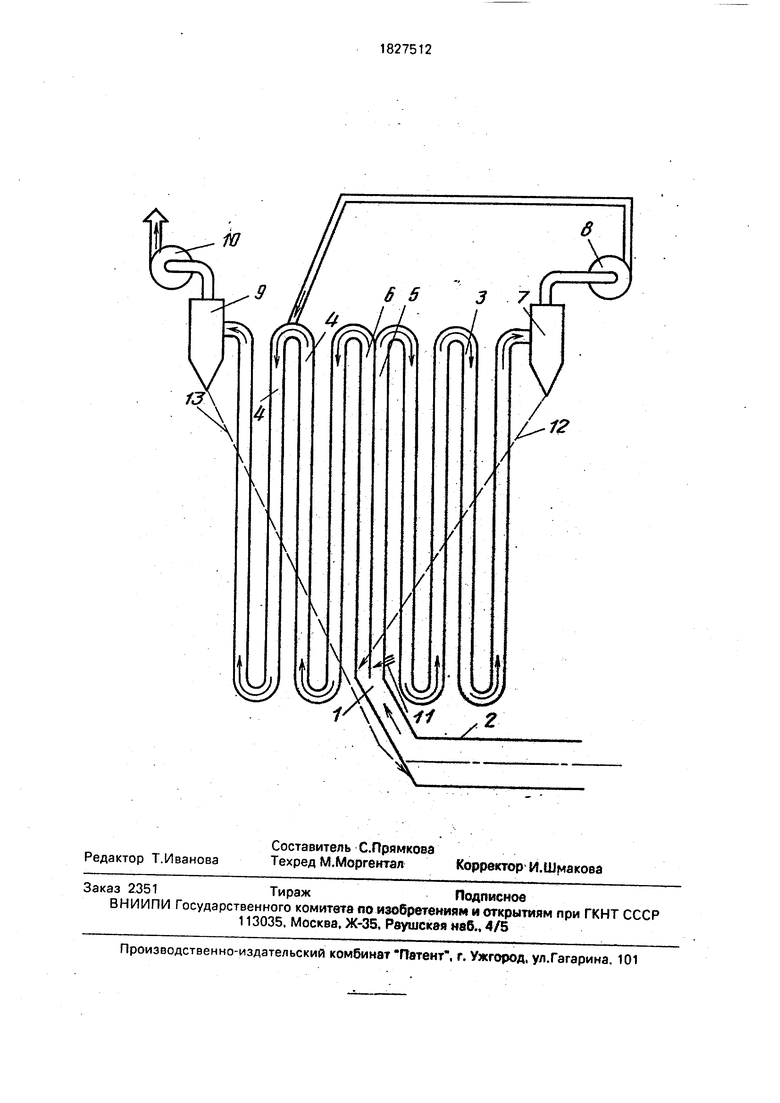

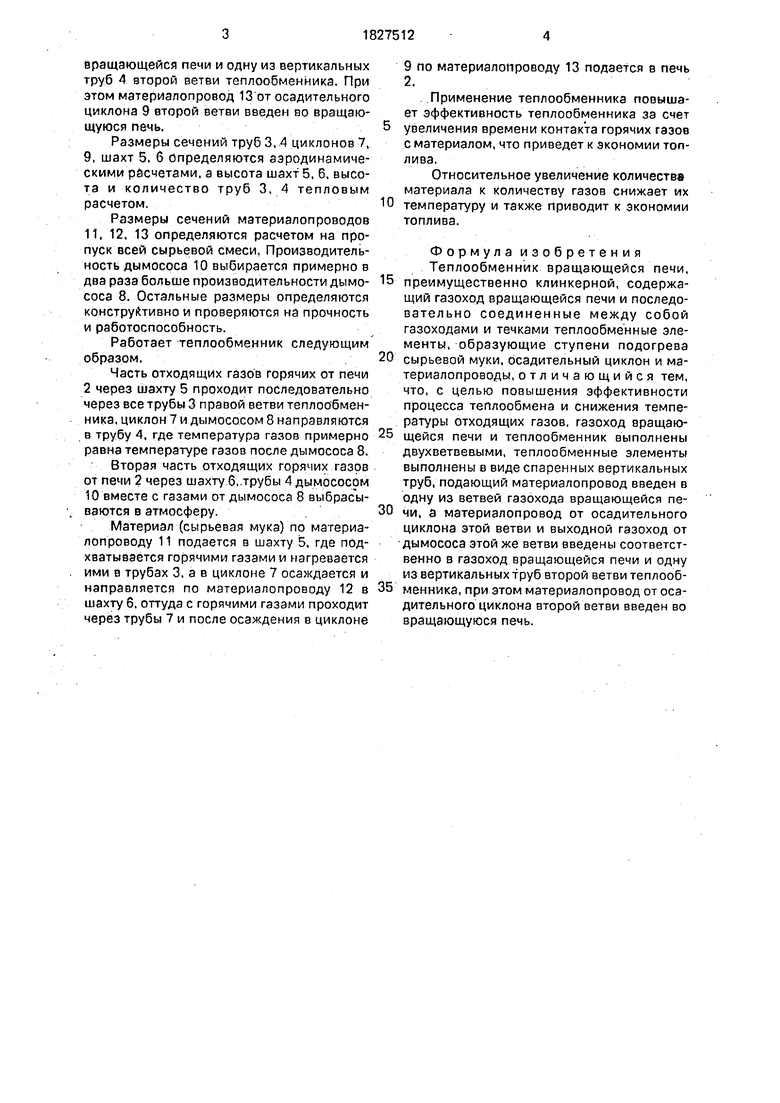

На чертеже показана принципиальная схема теплообменника, на которой для наглядности ветви теплообменника показаны справа и слева от оси печи, в то время как в действительности они располагаются параллельными рядами вдоль продольной оси печи.

Теплообменник вращающейся печи содержит газоход 1 вращающейся печи 2, выполненный двухветвевым. Теплообменные элементы, образующие ступени подогрева сырьевой муки, выполнены в виде спаренных вертикальных труб 3, 4. Сам теплообменник также выполнен двухветвевым. Газоход 1 состоит из шахт 5, 6. являющихся ветвями его.

Вращающаяся печь 2 шахтой 5 соединена с правой ветвью теплообменника из не менее чем трех последовательно соединенных труб 3, которые через осадительный циклон 7 присоединены к дымососу 8.

К шахте 6 присоединена левая ветвь теплообменника из не менее чем трех последовательно соединенных труб 5, которые через осадительный циклон 9 присоединены к дымососу 10.

Для ввода сырьевой смеси в шахте 5 имеются подающий материалопровод 11. от циклона 7 к шахте 6 материалопровод 12, а от циклона 9 в печь 2 материалопровод 13. От дымососа 8 имеется газоход 14 к одной из труб 4, в которой температура горячих газов примерно равна температуре после дымососа 8.

Таким образом, подающий материалопровод 11 введен в одну из ветвей газохода вращающейся печи, а материалопровод 12 от осадительного циклона этой же ветви и выходной газоход 14 от дымососа этой же ветви введены соответственно в газоход

(Л

С

00 К) х СП

N

вращающейся печи и одну из вертикальных труб 4 второй ветви теплообменника. При этом материалопровод 13 от осадительного циклона 9 второй ветви введен во вращающуюся печь.

Размеры сечений труб 3, 4 циклонов 7, 9, шахт 5, б Определяются аэродинамическими расчетами, а высота шахт 5, 6, высота и количество труб 3, 4 тепловым расчетом.

Размеры сечений материалопроводов 11. 12, 13 определяются расчетом на пропуск всей сырьевой смеси. Производительность дымососа 10 выбирается примерно в два раза больше производительности дымососа 8. Остальные размеры определяются конструктивно и проверяются на прочность и работоспособность.

Работает теплообменник следующим образом.

Часть отходящих газов горячих от печи 2 через шахту 5 проходит последовательно через все трубы 3 правой ветви теплообменника, циклон 7 и дымососом 8 направляются в трубу 4, где температура газов примерно равна температуре газов после дымососа 8.

Вторая часть отходящих горячих газов от печи 2 через шахту б, трубы 4 дымососом 10 вместе с газами от дымососа 8 выбрасываются в атмосферу.

Материал (сырьевая мука) по материа- лопроводу 11 подается в шахту 5, где подхватывается горячими газами и нагревается ими в трубах 3, а в циклоне 7 осаждается и направляется по материалопроводу 12 в шахту б. оттуда с горячими газами проходит через трубы 7 и после осаждения в циклоне

9 по материалопроводу 13 подается в печь 2.

Применение теплообменника повышает эффективность теплообменника за счет увеличения времени контакта горячих газов с материалом, что приведет к экономии топлива.

Относительное увеличение количестве материала к количеству газов снижает их температуру и также приводит к экономии топлива.

Формула изобретения Теплообменник вращающейся печи.

преимущественно клинкерной, содержащий газоход вращающейся печи и последо- вательно соединенные между собой газоходами и течками теплообменные элементы, образующие ступени подогрева

сырьевой муки, осадительный циклон и ма- териалолроводы, отличающийся тем, что, с целью повышения эффективности процесса теплообмена и снижения температуры отходящих газов, газоход вращающейся печи и теплообменник выполнены двухветвевыми, теплообменные элементы выполнены в виде спаренных вертикальных труб, подающий материалопровод введен в одну из ветвей газохода вращающейся печи, а материалопровод от осадительного циклона этой ветви и выходной газоход от дымососа этой же ветви введены соответственно в газоход вращающейся печи и одну из вертикальных труб второй ветви теплообменника, при этом материалопровод от осадительного циклона второй ветви введен во вращающуюся печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2049972C1 |

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2036404C1 |

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2021568C1 |

| Теплообменник вращающейся печи | 1989 |

|

SU1740928A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Теплообменник вращающейся печи | 1989 |

|

SU1791687A1 |

| СПОСОБ РАБОТЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ ПОЛУСУХОГО СПОСОБА ПРОИЗВОДСТВА | 1995 |

|

RU2102666C1 |

| Устройство для термической обработки во взвешенном состоянии мелкодисперсного материала | 1979 |

|

SU887900A1 |

| Способ получения цементного клинкера | 1990 |

|

SU1818510A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

Использование: в технике теплообмена и в промышленности строительных материалов. Сущность изобретения: устройство содержит двухветвевой газоход и двухветве- вой теплообменник из последовательно соединенных вертикальных труб, осади- тельных циклонов и материэлопроводов для подвода материала е первую ветвь шахты. от циклона первой ветви во вторую ветвь шахты, от циклона второй ветви в печь, а выхлопной газоход от дымососа первой ветви введен в одну из вертикальных труб второй ветви теплообменника. 1 ил.

Авторы

Даты

1993-07-15—Публикация

1991-02-25—Подача