Изобретение относится к технике обжига материалов сухим способом и может быть использовано в промышленности строительных материалов.

Наиболее близким к изобретению по технической сущности и достигаемым результатам является теплообменник вращающейся печи, содержащий газоход вращающейся печи и последовательно соединенные между собой течками и газоходами теплообменные элементы, образующие ступени подогрева сырьевой муки, осадительный циклон и материалопроводы.

Недостатками известного теплообменника являются низкая эффективность теплообмена из-за малого времени контакта горячих газов с сырьевой смесью, а также относительно малого соотношения количества сырьевой смеси к количеству газов и высокая температура отходящих газов.

Целью изобретения является повышение эффективности теплообмена и снижение температуры отходящих газов.

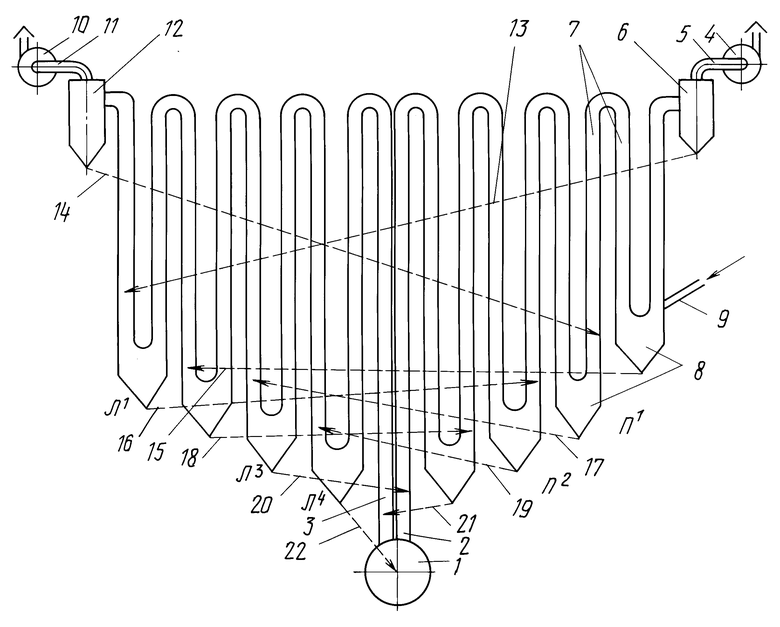

На чертеже показана принципиальная схема теплообменника (для наглядности ветви теплообменника показаны справа и слева от оси печи, в то время как в действительности они располагаются параллельными рядами вдоль продольной оси печи).

В данном случае теплообменник состоит из четырех ступеней теплообмена. Газоход вращающейся печи 1 выполнен двухветвевым и состоит из шахт 2 и 3.

Теплообменник вращающейся печи выполнен из двух ветвей (правой и левой), а теплообменные элементы в виде спаренных вертикальных труб и образуют ступени подогрева сырьевой муки. Вертикальные трубы 4 (газоходы) правой ветви имеют в нижней части осадительную камеру 5 и подсоединены к дымососу 6 при помощи газохода 7 и осадительного циклона 8. Правая ветвь теплообменника состоит из четырех ступеней подогрева. В первую ступень правой ветви теплообменника введен питающий материалопровод 9 для подачи сырьевой смеси.

Теплообменные элементы левой ветви теплообменника также состоят из спаренных вертикальных труб 4 (газоходов) с осадительными камерами 5 в нижней части, левая ветвь имеет также четыре ступени подогрева. Вертикальные трубы 4 левой ветви подсоединены к дымососу 10 при помощи газохода 11 с осадительным циклоном 12.

Материалопроводы каждой ветви теплобменника соединены соответственно со ступенями теплообменника другой ветви.

Циклон 6 материалопроводом 13 соединен с вертикальной трубой 4 1-й ступени левой ветви теплообменника перед циклоном 12. Циклон 12 соединен материалопроводом 14 с газоходом (вертикальной трубой 4) перед 1-й ступенью правой ветви теплообменника, осадительная камера 5 1-й ступени правой ветви теплообменника соединена материалопроводом 15 с газоходом (вертикальной трубой 4) перед 1-й ступенью левой ветви теплообменника.

Осадительная камера 5 1-й ступени левой ветви соединена материалопроводом 16 с газоходом (вертикальной трубой) перед II-й ступенью правой ветви.

Осадительная камера 5 II-й ступени правой ветви теплообменника соединена материалопроводом 17 с газоходом (вертикальной трубой 4) перед II-й ступенью левой ветви.

Осадительная камера 5 II-й ступени левой ветви материалопроводом 18 соединена с газоходом (вертикальной трубой) перед III-й ступенью правой ветви. Осадительная камера 5 III-й ступени правой ветви материалопроводом 19 соединена с газоходом (вертикальной трубой) перед III-й ступенью левой ветви. Осадительная камера 5 III-й ступени левой ветви соединена материалопроводом 20 с шахтой 2 перед IV-й ступенью правой ветви теплообменника. Осадительная камера 5 IV-й ступени правой ветви теплообменника соединена материалопроводом 21 с шахтой 3 перед IV-й ступенью левой ветви. Осадительная камера 5 IV-й ступени левой ветви соединена материалопроводом 22 с вращающейся печью 1.

Размеры сечений вертикальных труб 4 (газоходов) ступеней теплообменника, циклонов 8, 12, осадительных камер 5, шахт 2, 3 определяются аэродинамическими расчетами, а длина вертикальных труб и шахт 2, 3 тепловым расчетом. Размеры сечений питающего материалопровода 9 и всех материалопроводов определяются расчетом на пропуск всей сырьевой смеси. Остальные размеры определяются конструктивно и проверяются на прочность и работоспособность.

Работает теплообменник вращающейся печи следующим образом.

Отходящие горячие газы из печи 1 через шахту 2 дымососом 6 просасываются через IV, III, II, I ступени правой ветви и циклон 8 этой ветви, а дымососом 10 через IV, III, II, I ступени левой ветви теплообменника и циклон 12 левой ветви.

Материал по питающему материалопроводу 9 подается в вертикальную трубу (газоход) перед циклоном 12, где опять осаждается и по материалопроводу 14 поступает в I ступень правой ветви, из камеры 5 которой по материалопроводу 15 идет в I ступень левой ветви.

Из камеры 5 ступени I левой ветви по материалопроводу 16 во II ступень правой ветви, затем из камеры 5 ступени II правой ветви по материалопроводу 17 в ступень II левой ветви.

Из камеры 5 II-й ступени левой ветви по материалопроводу 18 в III ступень правой ветви. Из камеры 5 ступени III правой ветви по материалопроводу 19 в III ступень левой ветви. Из камеры 5 ступени III левой ветви по материалопроводу 20 в шахту 2 перед IV-й ступенью правой ветви. Из камеры 5 ступени IV правой ветви по материалопроводу 21 в шахту 3 перед IV-й ступенью левой ветви по материалопроводу 22 в печь 1.

При прохождении материала по всем вертикальным трубам 4 (газоходам) всех ступеней правой и левой ветви происходят его нагрев и декарбонизация.

Применение теплообменника предлагаемой конструкции обеспечивает повышение эффективности теплообмена за счет того, что вдвое увеличивается время контакта материала с горячими газами из-за последовательного прохождения всех вертикальных труб 4 (газоходов) правой и левой ветвей, что приводит к экономии топлива. Так как в каждой ветви теплообменника проходит только половина газов из печи 1, а материал проходит весь, то происходит более интенсивное охлаждение газов и нагрев материала, что приводит к уменьшению температуры отходящих газов и снижению расхода топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник вращающейся печи | 1991 |

|

SU1827512A1 |

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2036404C1 |

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2021568C1 |

| Теплообменник вращающейся печи | 1989 |

|

SU1740928A1 |

| Теплообменник вращающейся печи | 1989 |

|

SU1791687A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| СПОСОБ РАБОТЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ ПОЛУСУХОГО СПОСОБА ПРОИЗВОДСТВА | 1995 |

|

RU2102666C1 |

| Способ получения цементного клинкера | 1990 |

|

SU1818510A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| СПОСОБ БАЙПАСИРОВАНИЯ ПРИ ПОЛУЧЕНИИ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2102348C1 |

Использование: в технике обжига материалов сухим способом в промышленности строительных материалов. Сущность изобретения: газоход вращающейся печи 1 выполнен двухветвевым и состоит из шахт 2, 3. Теплообменник состоит из двух ветвей (правой и левой). Теплообменные элементы, образующие ступени подогрева, выполнены в виде спаренных вертикальных труб 4 с осадительной камерой 5 в нижней части. Материалопроводы каждой ветки теплообменника соединены соответственно со ступенями теплообменника другой ветви, т.е. имеет место перекрестное соединение ступеней ветвей теплообменника. Питающий материалопровод 9 введен в I ступень правой ветви теплообменника. 1 ил.

ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ, включающий газоход вращающейся печи и последовательно соединенные между собой газоходами и течками теплообменные элементы, образующие ступени подогрева сырьевой муки, осадительный циклон и материалопроводы, отличающийся тем, что, с целью повышения эффективности процесса теплообмена и снижения температуры отходящих газов, газоход вращающейся печи и теплообменник выполнены двухветвевыми, теплообменные элементы в виде спаренных вертикальных труб, при этом материалопроводы каждой ветви теплообменника соединены соответственно со ступенями теплообменника другой ветви.

| Лощинская А.В., Интенсификация процессов обжига цементного клинкера | |||

| М.: Издат | |||

| лит | |||

| по строит., 1966, с.110-111. |

Авторы

Даты

1995-12-10—Публикация

1991-02-19—Подача