Изобретение относится к устройствам для испарения жидкости в процессе ректификации и может быть применено в химическом машиностроении.

Важную роль в процессе ректификации играет поддержание оптимальной нагрузки колонны по пару, что в свою очередь определяется количеством энергии, подводимой к перегоняемой жидкости в устройстве для испарения жидкости (кубе).

Известно, что в установках периодической ректификации испаритель представляет собой емкость, в которую загружают перегоняемое вещество. Обогрев куба осуществляется за счет подачи теплоносителя в рубашку кубовой емкости.

Недостатком данного устройства является то, что по мере выкипания жидкости происходит уменьшение поверхности теплообмена и перегрев оголенных стенок. Причем уменьшение поверхности теплообмена приводит к уменьшению нагрузки колонны по пару (при постоянной температуре теплоносителя в рубашке), а попадание брызг перегоняемого термолабильного вещества на перегретые стенки вызывает его разложение.

Для поддержания нагрузки колонны по пару по мере выкипания жидкости приходится повышать температуру теплоносителя в рубашке, что в свою очередь приводит к еще большему перегреву оголенных стенок кубовой емкости.

Цель изобретения создание устройства для испарения жидкости в процессе периодической ректификации, которое позволяет стабилизировать нагрузку колонны по пару и исключить разложение перегоняемого вещества на перегретых стенках.

Это достигается тем, что в емкости испарителя устанавливается наглухо приваренная к днищу этой емкости труба с переливным отверстием в верхней части, а в простенок между наружной поверхностью этой трубы и внутренней поверхностью емкости вводится линия подачи флегмового потока из колонны.

На чертеже показано предлагаемое устройство.

Устройство для испарения жидкости в процессе периодической ректификации состоит из емкости 1 с рубашкой 2. Внутри емкости установлена наглухо приваренная к днищу труба 3. Для подачи флегмового потока в простенок имеется линия 4. Слив кубового остатка из кубовой емкости осуществляется через сливные линии 5 и 6 с запорной арматурой. Объем простенка составляет только часть объема, остающегося после процесса ректификации кубового остатка, в результате чего в конце процесса вся поверхность теплообмена покрыта жидкостью. Для лучшего перемешивания жидкости в простенке предусмотрено переливное отверстие 7, которое делается на диаметрально противоположной стороне от входной линии флегмового потока 4. Причем отверстие 7 расположено на высоте рубашки кубовой емкости, что и определяет постоянное покрытие жидкостью всей поверхности теплообмена. Перелив жидкости из простенка в трубу 3 можно осуществить и через выточку на внутренней трубе.

Предлагаемое устройство действует следующим образом.

В начале операции ректификации перегоняемое вещество заливается в емкость 1 до уровня рубашки 2. При этом уровень жидкости в простенке и в трубе 3 одинаков. В рубашку 2 емкости 1 подается теплоноситель (пар), который нагревает и испаряет жидкость в простенке и в трубе. Площадь теплообмена куба состоит из боковой и донной частей. Пар из емкости 1 поступает в колонну, а из колонны в нее возвращается флегмовый поток по линии 4. В связи с тем, что количество возвращаемой флегмы меньше количества испаряемой жидкости на величину отбираемой фракции, наступает момент, когда уровень жидкости в трубе 3 становится ниже уровня жидкости в простенке. В конце операции кубовый остаток заполняет полностью простенок и покрывает донную часть внутренней трубы. Для работы предлагаемого устройства необходимо рассчитать площади теплообмена боковой и донной частей таким образом, чтобы количество испаряемой жидкости в простенке было меньше количества флегмового потока, поступающего в простенок. При этом простенок всегда будет заполнен и будет иметь место перелив жидкости из простенка в трубу 3. После операции ректификации кубовый остаток сливается через сливные патрубки 5 и 6 из простенка и из трубы.

Предлагаемое устройство позволяет вести процесс при постоянной площади теплообмена в кубовой емкости и исключает перегрев стенок.

П р и м е р. Проведены опыты по вакуум-ректификации маточника ментола с содержанием ментола около 50 мас. Для этих опытов использована стеклянная лабораторная колонка диаметром 24 мм, эффективностью 10 т.т. Опыты проведены поочередно с предлагаемым и обычным кубом (колбой).

Куб состоит из колбы 1, внутренней трубы 2 и линии возврата флегмового потока 3.

Флегмовый поток из колонки поступает в воронку 4 и затем по линии 3 направляется в зазор между трубой 2 и стенкой колбы 1.

В стеклянный куб лабораторной установки загружается 250 г маточника ментола, при этом в случае использования предлагаемого куба, уровень маточника в простенке и трубе одинаковый. Куб помещается в масляную баню таким образом, чтобы уровни маточника и силиконового масла в бане совпадали. По достижении остаточного давления 15 мм рт.ст. включается обогрев бани и происходит нагревание масла до заданной температуры. Эксперименты по ректификации заключались в отборе начальной фракции в количестве 40% от исходной загрузки маточника при флегмовом числе 6.

Оставшийся в кубе продукт является обогащенной ментолом фракцией, т.е. основным продуктом. После каждой операции измерялся показатель преломления этой фракции и ее внешний вид, что характеризует степень процессов разложения перегоняемого вещества.

Зная флегмовое число и скорость отбора дистиллята, нетрудно определить нагрузку колонки по пару в любой период эксперимента.

Опыт с предлагаемым испарителем проведен с постоянной температурой теплоносителя (силиконового масла), а опыты с обычным кубом с постоянной и изменяющейся температурой теплоносителя.

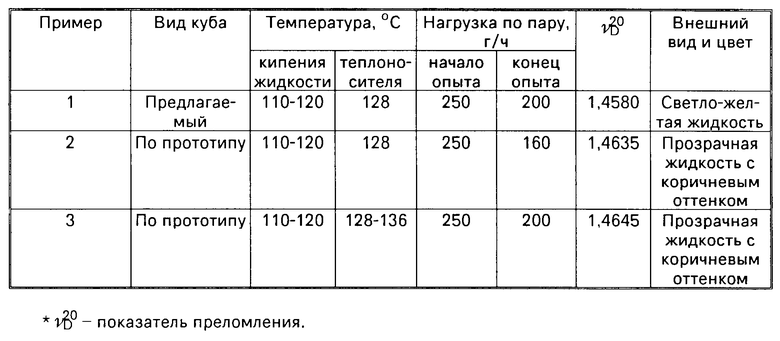

Результаты опытов представлены в таблице.

Из данных таблицы следует, что использование предлагаемого испарителя позволяет стабилизировать нагрузку колонки по пару в интервале 250-200 г/ч при постоянной температуре теплоносителя. При использовании обычного испарителя (колбы) нагрузка по пару при постоянной температуре теплоносителя по мере выкипания жидкости существенно уменьшается (250-160 г/ч) (см. пример 2). Для поддержания нагрузки по пару в опытах с обычным испарителем (колбой) необходимо заметно увеличить температуру теплоносителя (см. пример 3).

Наименьший показатель преломления основной фракции указывает на незначительные процессы разложения ректификуемого маточника при использовании предлагаемого испарителя в сравнении с обычным вариантом (см. пример 1). Это подтверждается внешним видом и цветом основных фракций.

Таким образом, использование предлагаемого испарителя позволяет стабилизировать нагрузку колонки по пару и исключить разложение вещества на перегретых стенках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования процесса ректификации | 1989 |

|

SU1681881A1 |

| Способ ректификации термолабильных веществ | 1988 |

|

SU1561993A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРИЧНОГО СПИРТА | 1992 |

|

RU2043329C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ДИГИДРОКУМАРИНА И КУМАРИНА | 1991 |

|

RU2015974C1 |

| Способ получения сложных эфиров | 1987 |

|

SU1505925A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА, СОДЕРЖАЩЕГО АЦИКЛИЧЕСКИЕ МОНОТЕРПЕНОВЫЕ СПИРТЫ И АЛЬДЕГИДЫ | 1991 |

|

RU2013440C1 |

| 2-АЦЕТОНИЛ-5,5-ДИМЕТИЛ-1,2,3,4,5,6,7,8-ОКТАГИДРОНАФТАЛИН В КАЧЕСТВЕ КОМПОНЕНТА ПАРФЮМЕРНОЙ КОМПОЗИЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, 2,6-ДИМЕТИЛ-2,6,10-ТРИДЕКАТРИЕН-12-ОН В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО ПРОДУКТА В СИНТЕЗЕ 2-АЦЕТОНИЛ-5,5-ДИМЕТИЛ-1,2,3,4,5,6,7,8-ОКТАГИДРОНАФТАЛИНА | 1992 |

|

RU2035448C1 |

| Устройство для непрерывного разделения потока жидкости в процессе ректификации | 1987 |

|

SU1500333A1 |

| 2,4-ДИЭТИЛОКТИЛАЦЕТАТ В КАЧЕСТВЕ КОМПОНЕНТА ПАРФЮМЕРНЫХ КОМПОЗИЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2057116C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛОВОГО И ЭТИЛОВОГО МОНОЭФИРОВ ПИРОКАТЕХИНА | 1983 |

|

SU1181260A1 |

Использование: для испарения жидкости в процессе периодической ректификации. Сущность изобретения: устройство содержит в кубовой емкости трубу с переливным отверстием, а в простенок между наружной поверхностью этой трубы и внутренней поверхностью кубовой емкости вводится линия подачи флегмового потока из колонны. Предлагаемое устройство позволяет вести процесс при постоянной площади теплообмена в кубовой емкости и исключает перегрев стенок, что, в свою очередь способствует стабилизации нагрузки колонны по пару и исключает разложение термолабильных веществ. 1 ил., 1 табл.

УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ ЖИДКОСТИ В ПРОЦЕССЕ ПЕРИОДИЧЕСКОЙ РЕКТИФИКАЦИИ, состоящее из емкости и рубашки, отличающееся тем, что в емкости установлена наглухо приваренная к днищу труба с переливным отверстием в верхней части, а в простенок между наружной поверхностью этой трубы и внутренней поверхностью емкости расположена линия подачи флегмового потока из колонны.

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии, ГХИ, М., 1961, 345. |

Авторы

Даты

1995-06-09—Публикация

1992-04-29—Подача