Изобретение относится к устройствам для суперфиниширования наружных и внутренних поверхностей дорожек качения колец подшипников, и в особенности для обработки крупногабаритных подшипниковых колец с диаметром 150 мм.

Известные станки для суперфинишной обработки дорожек качения подшипниковых колец состоят из следующих основных узлов: станины, бабки изделия, приводного механизма, механизмов прижима абразивного инструмента и доводочного устройства l. Последнее выполнено в виде .коромысла, на котором установлен пневмоцилиндр подачи абразивного инструмента; эксцентриковый механизм сообщает коромыслу колебательное движение, при этом абразивный инструмент совершает качательное движение по образующей обрабатываемого профиля изделия.

Абразивный брусок, прижатый к обрабатываемой поверхности и совершающий осциллирующее движение, имеет по периферии переменный радиус качания. В центральном сечении контактирующие зерна имеют радиус качания, равный радиусу желоба кольца подшипника. В любом другом сечении радиус качания контактирующих зерен будет больше радиуса желоба и тем больше, чем дальше они отстоят от

центрального сечения. В результате этого получается искажение профиля желоба, именуемое в практике развалом.

Известные станки имеют низкую производительность, на них нельзя одновременно ое5рабатывать поверхность несколькими брусками, установленными в одном осциллирующем устройстве.

Цель изобретения - повышение проиэдодительности, качества обработанной поверхности и обеспечение высокой точности дорожек качения.

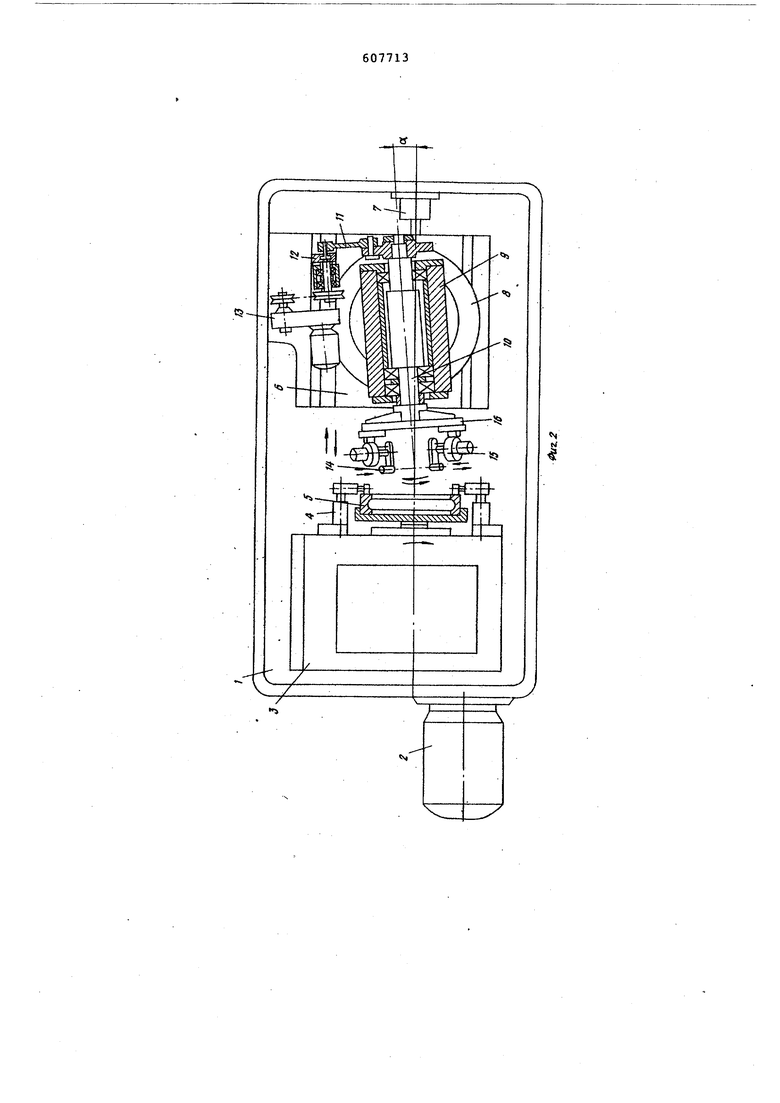

Для этого в предлагаемом станке :инструментальная головка выполнена в виде диска с.механизмами прижима абразивного инструмента к обрабатываемой поверхности, установленного на валу, совершающем колебательные движения и развернутом под углом к оси вращения обрабатываемого изделия для снижения поперечной волнистости обрабатываемой поверхности,

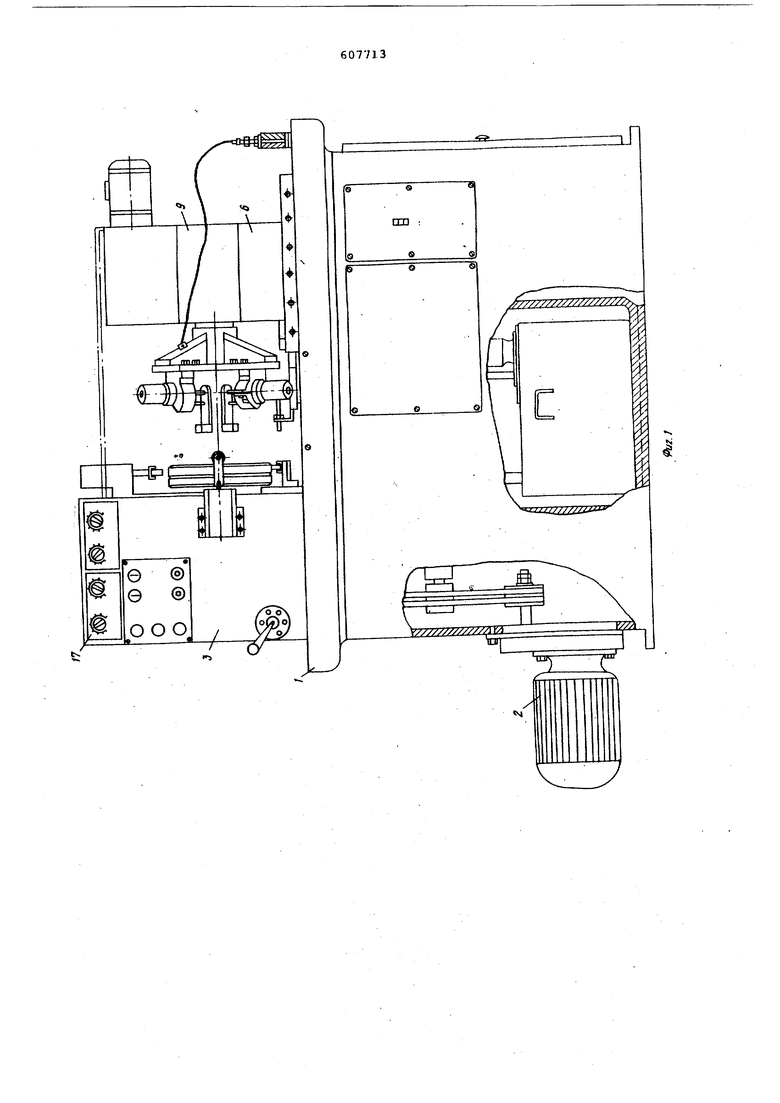

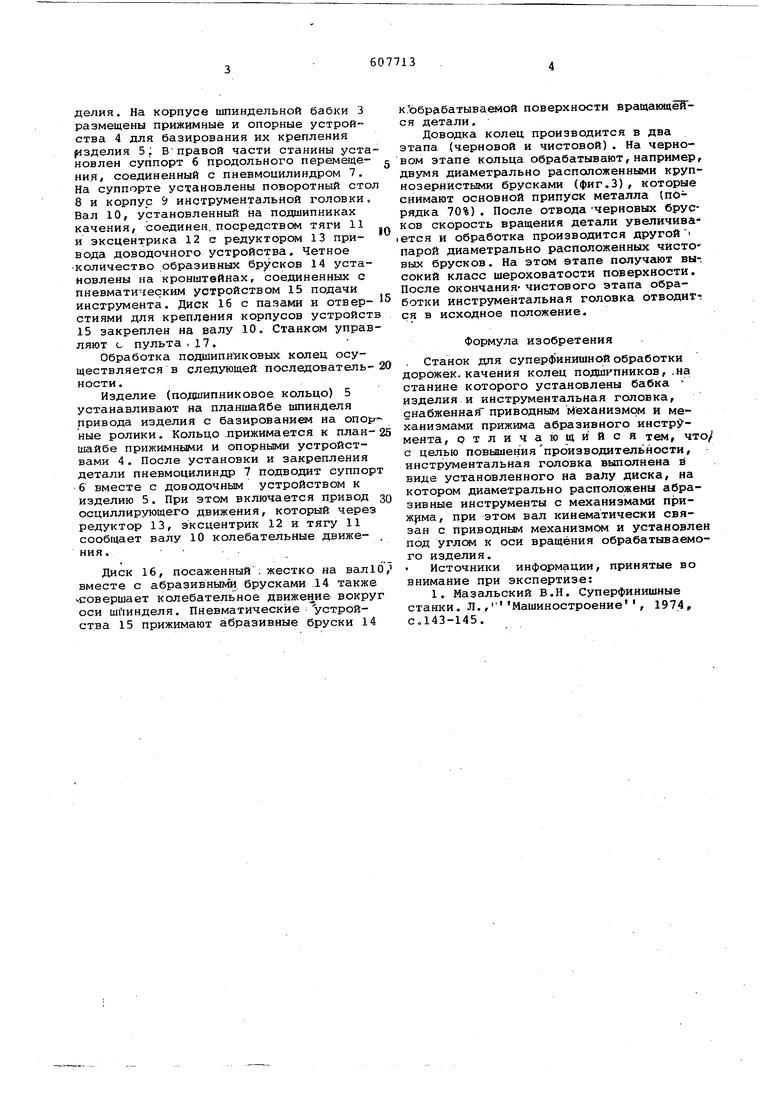

На фиг.1 изображен описываемый станок; на фиг.2 --то же, вид сверху; иа фиг.З - схема расположения доводочных брусков.

На станине 1 станка закреплен двухсторонний фланцевый двигатель 2 переменного тока. Двигатель coeifliHeH с ре1дуктором главного привода шпинделя изделия. На корпусе шпиндельной бабки 3 размещены прижимные и опорные устройства 4 для базирования их крепления рзделия 5; Вправой части станины установлен суппорт 6 продольного перемеще- с ния, соединенный с пневмоцилиндром 7. На суппорте установлены поворотный стол 8 и корпус 9 инструментальной головки Вал 10, установленный на подшипниках качения/ соединен, посредством тяги 11 . и эксцентрика 12 с редукторсял 13 привода доводочного устройства, Четное количество образивнах брусков 14 установлены на кронштейнах, соединенных с пневматическим устройством 15 подачи инструмента. Диск 16 с пазами и отверстиями для крепления корпусов устройств 15 закреплен на валу 10« Станком управляют с пульта .17.

Обработка подшипниковых колец осуществляется в следующей последователь- 20 ности.

Изделие (подшипниковое кольцо) 5 устанавливают на планшайбе шпинделя привода изделия с базированием на onoti ные ролики. Кольцо .прижимается к план-25 шайбе прижимными и опорными устройствами 4. После установки и закрепления детали пневмоцилиндр 7 подводит суппорт 6 вместе с доводочным устройством к изделию 5. При этом включается привод зо осциллирующего движения, который через редуктор 13, эксцентрик 12 к тягу 11 сообщает валу 10 колебательные движе- , ния. .

Диск 16, посаженный ; жестко на вал, вместе с абразивными брусками 14 также совершает колебательное движение вокруг оси шЛинделя, Пневматические - стройства 15 прижимают абразивные бруски 14

к.обрабатываемой поверхности вращающейся детали.

Доводка колец производится в два этапа (черновой и чистовой). На черновом этапе кольца обрабатывают,например, двумя диаметрально расположенными крупнозернистыми брусками (фиг.З), которые снимают основной припуск металла (порядка 70%). После отвода черновых брусков скорость вращения детали увеличива ется и обработка производится другой парой диаметрально расположенных чистовых брусков. На этом этапе получают высокий класс шероховатости поверхности. После окончания- чистового этапа обработки инструментальная головка отводитч ся в исходное положение.

Формула изобретения

. Станок для суперфинишной обработки дорожек, качения колец подшипников, .на станине которого установлены бабка изделия и инструментальная головка, снабженная приводным Механизмом и механизмами прижима абразивного инстр; мента, ртли чающийся тем, что с целью повышенияпроизводительности, инструментальная головка выполнена б виде установленного на валу диска, на котором диаметрально расположены абразивные инструменты с механизмами прижрма, при этом вал кинематически связан с приводным механизмом и установлен под углем к оси вращения обрабатываемого изделия.

Источники информации, принятые во внимание при экспертизе:

1. Мазальский В.Н. Суперфинишные станки. Л., Машиностроение, 1974, с Л43-145.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфиниширования | 1976 |

|

SU846238A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 2002 |

|

RU2227772C2 |

| Суперфинишный станок для обработки дорожек качения колец шарикоподшипников | 1978 |

|

SU935258A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| Устройство для бесцентровой обработки | 1979 |

|

SU852504A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1998 |

|

RU2146595C1 |

| Устройство для обработки тел вращения | 1987 |

|

SU1454659A1 |

Авторы

Даты

1978-05-25—Публикация

1976-04-08—Подача