Изобретение относится к обработке материалов давлением и может быть использовано при создании оборудования для прессования изделий, преимущественно из порошковых материалов.

Известен пресс механический, содержащий станину, смонтированную в ее направляющих подвижную раму с поперечиной, и узлом крепления нижнего инструмента, размещенный в подвижной раме колено-рычажный механизм с шатуном, рычагами и ползуном с узлом крепления верхнего инструмента, а также кулак, смонтированный на шатуне с возможностью взаимодействия с роликом, установленным на станине, дополнительный кулак и смонтированный на станине ролик, а шатун колено-рычажного механизма выполнен удлиненным с консольной частью, выступающей за шарнир его соединения с рычагами, причем дополнительный кулак размещен на консольной части шатуна с возможностью взаимодействия с дополнительным роликом.

Недостатком известного пресса является отсутствие технических решений по автоматизации поддержания заданных режимов прессования по усилию и толщине прессуемых изделий.

Известен механизм регулировки закрытой высоты пресса, содержащей смонтированный в направляющих станины ползун, сочлененный с шатуном эксцентриковой осью, на которой закреплен приводной рычаг, привод рычага выполнен в виде салазок, смонтированных на станине с возможностью возвратно-поступательного перемещения, на салазках выполнен паз, параллельный направлению перемещения ползуна, а на рычаге выступ, размещенный в упомянутом пазу.

Недостатком известного механизма является отсутствие датчика толщины прессуемых изделий и решения задачи автоматизации удержания величины размера в заданных пределах.

Наиболее близким техническим решением, принятым за прототип, является устройство для автоматического регулирования заполнения пресс-форм прессов с приводом, содержащее датчик усилия прессования, указатель усилия прессования, исполнительный механизм с приводом и управляющим приспособлением, датчик усилия прессования выполнен в виде коробки передач с корпусом и зубчатой рейкой, сельсина-датчика с валом, соединенного с выходным валом коробки передач, указатель усилия прессования в виде сельсина-приемника и шкалы со стрелкой-флажком, соединенной с сельсином-приемником, а управляющее приспособление в виде электрических бесконтактных датчиков, установленных по окружности шкалы с возможностью взаимодействия со стрелкой-флажком, и пульта-шкафа, имеющего электрическую связь с бесконтактными датчиками и приводом исполнительного механизма (прототип).

Недостатком известного устройства является то, что не решена задача автоматизации выполнения заданного размера по толщине прессуемых изделий. Кроме того, система измерения усилия прессования очень громоздка, примитивна и несовершенна по примененным комплектующим изделиям.

Для измерения усилия прессования в прототипе применены сельсин-датчик и сельсин-приемник, первый приводится через громоздкую коробку передач с трехступенчатым механическим усилием сигнала, второй помещен в специальный корпус, на котором размещены четыре бесконтактных датчика. Из перечисленных устройств только сельсины и бесконтактные датчики изготавливаются промышленностью, остальные элементы системы (зубчатая рейка, коробка передач, корпус сельсина-приемника с пазами должны быть изготовлены индивидуально, что значительно усложняет оснащение пресса предложенным устройством.

Целью изобретения является повышение качества прессуемых изделий за счет обеспечения автоматизации регулирования толщины изделий и усилия прессования.

Цель достигается тем, что вертикальный пресс, содержащий станину, смонтированную в ее направляющих подвижную раму с вертикальными стержнями, ползун, колено-рычажный привод перемещения ползуна, пресс-форму, механизм регулирования высоты нижних штампов пресс-формы, систему контроля усилия прессования, включающую датчики, а также блок управления, связанный с упомянутым механизмом, дополнительно снабжен механизмом регулирования закрытой высоты пресса, выполненным в виде датчика, включающего электромагнитную катушку, соединенную с одним из вертикальных стержней и связанную с блоком управления, сердечника с рычагом, а также закрепленного на ползуне и установленного с возможностью взаимодействия с рычагом сердечника силового цилиндра с корпусом и подвижным элементом и эксцентриковой оси, размещенной в подвижной раме и одном из колен привода перемещения ползуна и соединенной рычагом с подвижным элементом силового цилиндра, датчики системы контроля усилия прессования выполнены магнитоупругими и закреплены на одном из вертикальных стержней, при этом корпус силового цилиндра шарнирно сочленен с подвижной рамой, а сам цилиндр связан с блоком управления.

Сущность изобретения определяется снабжением пресса механизмом регулирования закрытой высоты пресса и датчиками контроля усилия прессования. Указанные нововведения позволяют выполнять режим прессования по заданным параметрам (размер сырца по высоте и его плотность), а также поддерживать эти параметры в автоматическом режиме, не включая привода пресса на время выполнения регулировок.

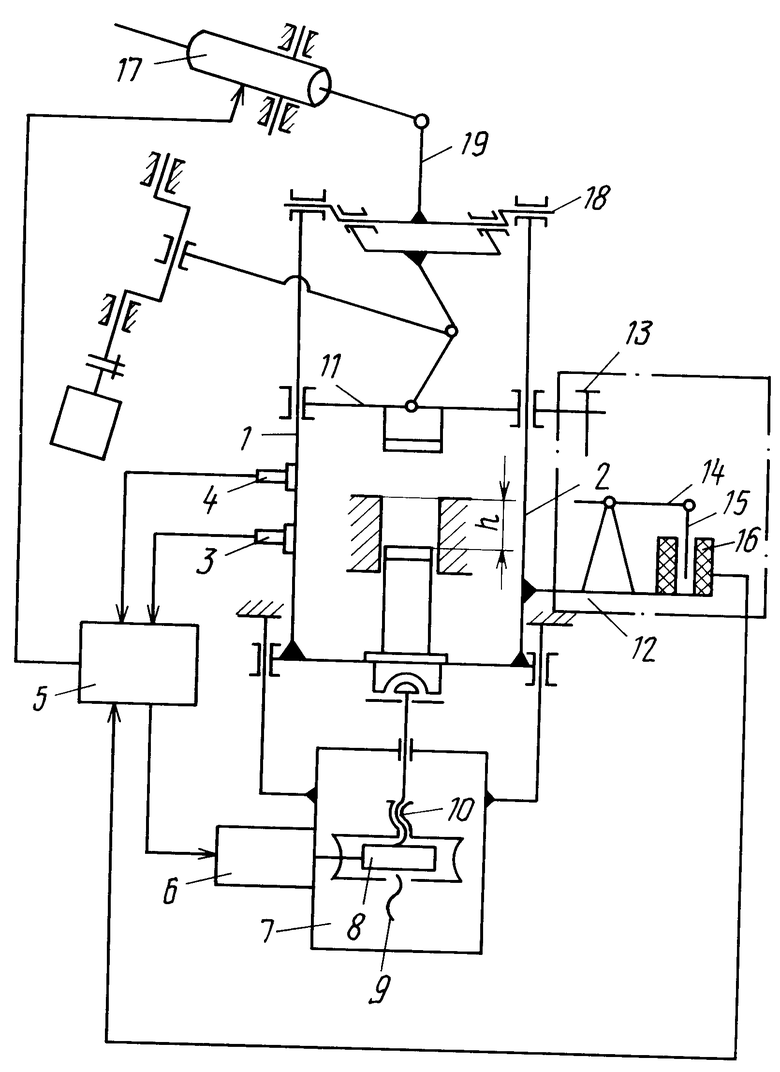

На чертеже изображена принципиальная схема устройства, которое состоит из стержней 1 и 2 подвижной рамы, датчиков усилия прессования 3 и 4, закрепленных на плоскости стержня 1, блока управления 5, привода 6, исполнительного механизма 7, регулирования высоты заполнения пресс-формы массой (размер h), в состав которого входят червячная пара 8, ходовой винт 9 и гайка 10, ползуна пресса 11, датчика толщины изделий 12 в составе упора 13, закрепленного к ползуну 11, рычага-измерителя 14, на котором закреплен сердечник 15, катушки 16, установленной с рычагом 14 на кронштейне стержня 2, силового цилиндра 17, закрепленного шарнирно в верхней части подвижной рамы пресса, эксцентричной оси 18, шарнирно установленной в проушинах стержней 1 и 2, рычага 19, закрепленного жестко на оси 18.

Устройство работает следующим образом. При прессовании стержни 1 и 2 испытывают механические напpяжения от нагрузок прессования, развиваемых прессом. Датчик 3 настроен на нижний предел заданного усилия, датчик 4 на верхний предел. Задача системы удерживать заданное усилие прессование в пределах допустимых отклонений, то есть в пределах усилий, заданных датчиками 3 и 4. При достижении заданного усилия каждым датчиком срабатывает соответствующая световая индикация. Если при очередном прессовании усилие не достигло заданного датчиком 3, то при этом отсутствует сигнал индикации, одновременно подается импульс в блок направления 5, который выдает сигнал на включение привода 6. Последний через червячную пару 8 и ходовой винт 9 с гайкой 10 увеличивают высоту заполнения пресс-формы массой. Привод 6 отключается после отработки заданного числа обоpотов червяком пары 8. В случае получения индикации от датчика 3 и отсутствия ее от датчика 4 никаких последствий не происходит, так как усилие прессования находится в пределах заданных величин: больше меньшего (датчик 3) и меньше большего (датчик 4). Если получена индикация от обоих датчиков, то подается импульс в блок управления 5, который выдает сигнал на отработку приводом 6 уменьшения высоты заполнения пресс-формы массой.

Режим прессования по развиваемому усилию прессом задается соответствующими переключающими устройствами, размещенными на лицевой панели блока управления 5.

В процессе каждого прессования выполняются измерения закрытой высоты пресса (высота изделий). В крайнем нижнем положении ползуна 11 упор 13 контактирует с рычагом-измерителем 14, при этом сердечник 15 перемещается в полости катушки 16, соответственно крайнему верхнему положению стержня 15, катушкой 16 вырабатывается электрический сигнал определенного напряжения. Величина напряжения на выходе катушки 16 сравнивается с заданной и, в случае их различия на величину больше допустимой, выдается импульс в блок управления 5, который выдает сигнал на включение силового цилиндра 17. В случае получения величины напряжения от катушки 16, равнозначной размеру изделий меньше допустимого, эксцентричная ось 18 поворачивается на заданный угол силовым цилиндром 17 через рычаг 19 против часовой стрелки, чем увеличивается размер закрытой высоты пресса, одновременно блок управления 5 выдает сигнал приводу 6 на соответствующее увеличение высоты заполнения пресс-формы порошком. Если получен сигнал от катушки 16 о соответствии толщины изделий заданной величине размера, то никаких действий силовым цилиндром 17 не выполняется. В случае получения сигнала от катушки 16 о большей толщине изделий относительно заданной величины, эксцентричная ось 18 поворачивается на заданный угол силовым цилиндром 17 по часовой стрелке и уменьшает размер закрытой высоты пресса, одновременно блок управления 5 выдает сигнал приводу 6 на соответствующее уменьшение высоты заполнения пресс-формы порошком.

Предлагаемое изобретение позволяет с достаточной точностью и надежностью автоматически поддерживать при прессовании оптимальные параметры плотности изделий и размеры их толщины и, как следствие этого, дает возможность получать изделие высокого качества, сократить брак производства, исключить влияние человека на выполнение заданных параметров прессования изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

| ПАТЕНТВС-ТЕХШ-ЧЕОКАЯ. .RHbisHnTFHA | 1970 |

|

SU285563A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| КОЛЕНЧАТО-ВИНТОВОЙ ПРЕСС | 1992 |

|

RU2016769C1 |

| Автоматическая линия формирования садки кирпича на печной вагонетке | 1983 |

|

SU1178604A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 2001 |

|

RU2217314C2 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021896C1 |

| Механизм поворота револьверного стола гидравлического пресса | 1984 |

|

SU1224226A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

Использование в кузнечно-прессовом машиностроении, в частности в конструкции прессов. Сущность: датчик 3 настроен на нижний предел заданного усилия прессования, а датчик 4 - на верхний предел. Если усилие при прессовании меньше нижнего предела, то датчик 3 подает импульс в блок управления 5, который выдает сигнал на включение привода 6. Последний через червячную передачу и ходовой винт 9 перемещает нижний штамп с целью увеличения высоты заполнения пресс-формы. Аналогично работает датчик 4. 1 ил.

ВЕРТИКАЛЬНЫЙ ПРЕСС, содержащий станину, смонтированную в ее направляющих подвижную раму с вертикальными стержнями, ползун, коленорычажный привод перемещения ползуна, пресс-форму, механизм регулирования положения по высоте нижних штампов пресс-формы, систему контроля усилия прессования, включающую датчики, а также блок управления, связанный с упомянутым механизмом, отличающийся тем, что, с целью повышения качества прессуемых изделий, он снабжен механизмом регулирования закрытой высоты пресса, выполненным в виде датчика, включающего электромагнитную катушку, соединенную с одним из вертикальных стержней и связанную с блоком управления, сердечника с рычагом, а также толкателя, закрепленного на ползуне и установленного с возможностью взаимодействия с рычагом сердечника, силового цилиндра с корпусом и подвижным элементом, эксцентриковой оси, размещенной в подвижной раме и одном из колен привода перемещения ползуна, и рычага, неподвижно связанного с эксцентриковой осью и шарнирно соединенного с подвижным элементом силового цилиндра, датчик системы контроля усилия прессования выполнены магнитоупругими и закреплены на одном из вертикальных стержней, при этом корпус силового цилиндра шарнирно сочленен с подвижной рамой, а сам цилиндр связан с блоком управления.

| Устройство для автоматического регулирования заполнения пресс-форм прессов с приводом | 1982 |

|

SU1053072A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-06-09—Публикация

1990-04-11—Подача