Изобретение относится к области производства регенерационного криолита на алюминиевых заводах. Получение регенерационного криолита на алюминиевых заводах основано на смешении газоочистных фторсодобикарбонатных растворов с раствором алюмината натрия.

Известен способ получения криолита из фторсодержащих содобикарбонатных растворов газоочистных сооружений путем осаждения раствором алюмината натрия при повышенной температуре, в котором процесс ведут при избытке фторида на 10-50% относительно стехиометрического количества, причем процесс ведут до остаточной концентрации бикарбоната натрия 5-10 г/л и при 30-95oС (А.с. СССР 415955, С 01 F 7/54, 1979г. [1]).

Недостаток известного способа - низкое извлечение фтора (67-70%), невысокая производительность процесса.

Известен способ получения криолита, включающий обработку газоочистного фторсодобикарбонатного раствора карбонатсодержащим соединением и алюминатным раствором с последующим отделением выделенного продукта, в котором обработку фторсодобикарбонатного раствора карбонатсодержащим соединением ведут до массового отношения карбоната натрия к бикарбонату натрия 0,1-0,9 (А.с. СССР 1090661, C 01 F 7/54, 1984г. [2]).

По технической сущности, наличию сходных признаков данное решение принято в качестве ближайшего аналога.

Недостатки известного решения: низкий выход фтора в криолит, необходимость предварительной подготовки (обработка СО2-содержащим газом) газоочистного фторсодобикарбонатного раствора, регулирование процесса осуществляется только по одному технологическому параметру, что для достижения высоких технико-экономических показателей недостаточно.

Не осуществляется дозирование алюминатного раствора, важнейшего параметра процесса получения регенерационного криолита.

Точность дозирования алюминатного раствора оказывает существенное влияние на процесс получения криолита. При избытке (передозировке) алюминатного раствора:

- ухудшается химический состав криолита (снижается содержание фтора) вследствие образования тонкодисперсных фракций гидроалюмокарбоната натрия и гидроокиси алюминия;

- за счет образования данных примесей ухудшаются физические свойства криолита: снижается скорость осветления и фильтрации криолитовой пульпы; увеличиваются потери криолита с верхним сливом криолитового сгустителя, что, в свою очередь, приводит к интенсивному зарастанию трубопроводов и газоочистных аппаратов криолитом.

Недостаток (недодозировка) алюминатного раствора не позволяет связать в криолит максимально возможное количество фторида натрия из газоочистных растворов, что приводит:

- к недополучению криолита;

- к повышению концентрации фторида натрия в растворах, подаваемых на газоочистку, как следствие этого - к повышению концентрации фторида натрия в растворах, поступающих с газоочистки на кристаллизацию (варку) криолита, что также приводит к ухудшению физических свойств криолита (крупность, скорость отстаивания и фильтрации).

Задачей предлагаемого изобретения является повышение выхода и качества продукта, повышение технико-экономических показателей процесса производства регенерационного криолита за счет более эффективного использования реагентов и снижения их безвозвратных потерь.

Техническим результатом предлагаемой технологии является оптимизация дозировки алюминатного раствора, подаваемого на кристаллизацию криолита, с учетом соотношения концентрации гидрокарбоната натрия к фториду натрия во фторсодобикарбонатном растворе, величины концентраций этих компонентов во фторсодобикарбонатном растворе и в маточном растворе, величины концентрации оксида алюминия в алюминатном растворе.

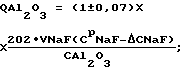

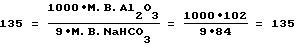

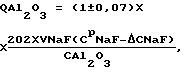

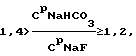

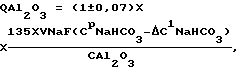

Указанный технический результат достигается тем, что в способе получения криолита, включающем смешение фторсодобикарбонатного раствора и алюминатного раствора, кристаллизацию, обезвоживание и сушку криолита, процесс ведут в непрерывном режиме, алюминатный раствор подают на смешение в зависимости от концентраций во фторсодобикарбонатном растворе гидрокарбоната натрия и фторида натрия, их соотношения, от расхода этого раствора, от концентрации оксида алюминия в алюминатном растворе и поддерживают расход алюминатного раствора, дмз/чac:

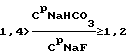

при

если CМNaF≤5, то ΔCNaF=7;

5<CМNaF<6, ΔCNaF=6;

6≤CМNaF≤8, ΔCNaF=4;

CМNaF>8, ΔCNaF=2;

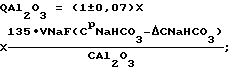

при

если СМNaНСО3<6, то ΔCNaHCO3=8;

6≤СМNаНСО3≤8, ΔCNaHCO3=6;

8<СМNаНСО3≤10, ΔСNаНСО3=4;

СМNаНСО3>10, ΔСNаНСО3=3;

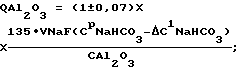

при

если СМNaНСО3≤6, то ΔC1NaHCO3=6;

6<СМNаНСО3≤8, ΔC1NaHCO3=4;

8<СМNаНСО3≤10, ΔС1NаНСО3=2;

СМNаНСО3>10, ΔС1NаНСО3=0;

где QАl2О3 - расход подаваемого на кристаллизацию криолита алюминатного раствора, дм3/час;

VNaF - расход фторсодобикарбонатного раствора, подаваемого на кристаллизацию, м3/час;

СpNaF - концентрация фторида натрия во фторсодобикарбонатном растворе, подаваемом на кристаллизацию, г/дм3;

СpNaНСО3 - концентрация гидрокарбоната натрия во фторсодобикарбонатном растворе, подаваемом на кристаллизацию, г/дм5;

САl2О3 - концентрация оксида алюминия в алюминатном растворе, подаваемом на кристаллизацию, г/дм3;

СМNaF - остаточная концентрация фторида натрия в маточном растворе, г/дм3;

СМNаНСО3 - остаточная концентрация гидрокарбоната натрия в маточном растворе, г/дм3;

ΔСNaF - концентрация фторида натрия, принимаемая в зависимости от его остаточной концентрации в маточном растворе, г/дм;

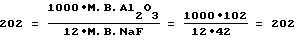

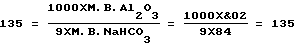

ΔCNaHO3, ΔC1NaHCO3 - концентрации гидрокарбоната натрия, принимаемые в зависимости от его остаточной концентрации в маточном растворе, г/дм3; - коэффициент учета молекулярных весов реагентов, участвующих в реакции криолитообразования;

- коэффициент учета молекулярных весов реагентов, участвующих в реакции криолитообразования; - коэффициент учета молекулярных весов реагентов, участвующих в реакции криолитообразования;

- коэффициент учета молекулярных весов реагентов, участвующих в реакции криолитообразования;

1000 - переводной коэффициент из м3 в дм3.

Множитель (1+0,07) представляет собой доверительный интервал значений, в который с надежностью 95% укладываются результаты всех экспериментов. Наличие данного интервала обусловлено неточностями при замере и регулировке технологических параметров процесса варки криолита, погрешностями анализов растворов, а также колебанием модуля алюминатного раствора.

Предлагаемое решение характеризуется следующими отличительными от ближайшего аналога признаками:

- процесс ведут в непрерывном режиме;

- расход алюминатного раствора поддерживают в зависимости от концентраций во фторсодобикарбонатном растворе гидрокарбоната натрия и фторида натрия, расхода этого раствора и от концентрации оксида алюминия в алюминатном растворе;

- в зависимости от соотношений концентраций во фторсодобикарбонатном растворе гидрокарбоната натрия и фторида натрия расход алюминатного раствора определяется по формулам с учетом остаточных концентраций в маточном растворе либо по гидрокарбонату натрия, либо по фториду натрия.

Использование указанной совокупности отличительных признаков обеспечивает оперативное реагирование на скачки концентраций в газоочистном и маточном растворах, стабилизирует работу узла варки криолита в условиях нестационарного процесса за счет быстрого приведения системы к оптимальным технологическим параметрам.

Таким образом, предлагаемое техническое решение соответствует критерию патентоспособности изобретения "новизна".

Сравнение предлагаемого технического решения с ближайшим аналогом и другими известными решениями в данной области, выявленными в процессе поиска, показывает следующее:

- известен способ получения криолита, включающий обработку газоочистного фторсодобикарбонатного раствора карбонатсодержащим соединением и алюминатным раствором с последующим отделением выделенного продукта, в котором обработку фторсодобикарбонатного раствора карбонатсодержащим соединением ведут до массового отношения карбоната натрия к бикарбонату натрия 0,1-0,9 [2];

- известен способ получения криолита из фторсодержащих содобикарбонатных растворов газоочистных сооружений путем осаждения раствором алюмината натрия, при этом процесс ведут при избытке фторида на 10-50% относительно стехиометрического количества, до остаточной концентрации бикарбоната натрия 5-10 г/л [1];

- известен способ получения криолита, включающий обработку фторсодержащих газов щелочным раствором и его варку с получением пульпы криолита, отделение криолита от щелочного раствора и подачу раствора на обработку отходящих фторсодержащих газов, в котором часть щелочного насыщенного раствора после обработки газов смешивают с пульпой криолита при соотношении (0,1-4):1 (А.с. СССР 925866, C 01 F 7/54, 1982г. [3]).

Предлагаемое решение характеризуется известными признаками:

- получение криолита смешением фторсодобикарбонатного раствора с алюминатным раствором, кристаллизацией, обезвоживанием и сушкой [1, 2, 3];

- ведение процесса до остаточной концентрации бикарбоната натрия 5-10 г/л [1] (частично в заявляемых интервалах).

Предлагаемое решение характеризуется также не известными ранее признаками:

- расход алюминиевого раствора установлен в зависимости от величины остаточных концентраций в маточном растворе фторида натрия и гидрокарбоната натрия в различных пределах;

- расход алюминатного раствора установлен в зависимости от соотношения гидрокарбоната натрия к фториду натрия в фторсодобикарбонатном растворе в различных пределах.

Таким образом, предлагаемое техническое решение характеризуется существенными отличительными признаками, позволяющими при их использовании получить более высокие технико-экономические показатели:

- стабилизация процесса;

- оперативная оптимизация технологических параметров процесса варки криолита;

- повышение извлечения алюминия и фтора во вторичный криолит, что свидетельствует о его соответствии критерию патентоспособности изобретения "изобретательский уровень".

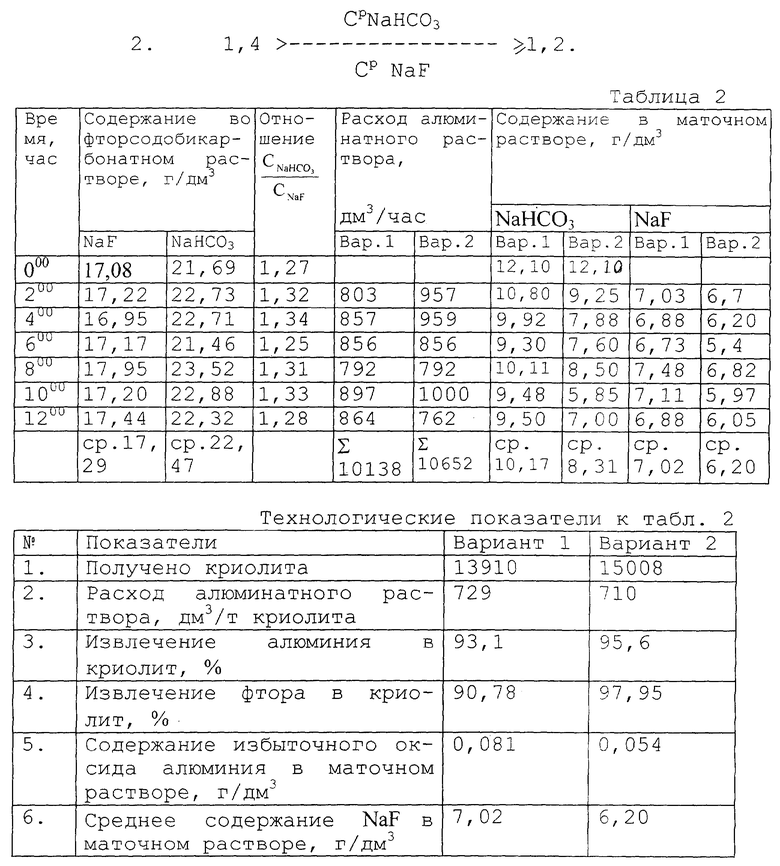

Примеры.

Во всех примерах на постоянном уровне выдерживались следующие технологические параметры.

1. Количество фторсодобикарбонатного раствора на варку криолита 110 м3/час.

2. Концентрация Аl2О3 в алюминатном растворе 290г/дм3.

3. Содержание фтора в получаемом криолите 44%.

4. Извлечение фтора в криолит определяли по отношению количества фтора, фактически переведенного в криолит (по разности концентраций NaF в исходном и маточном растворах), к количеству фтора, которое может быть переведено в криолит при концентрации NaF в маточном растворе, равной 6 г/дм3.

5. В примерах сравниваются два варианта:

Вариант 1 - существующая дозировка алюминатного раствора;

Вариант 2 - предлагаемый способ дозировки.

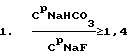

В табл.1.1 рассмотрены случаи, когда концентрация NaF в маточном растворе СМNaF≤5; 5<СМNaF<6; 6≤СМNaF≤8.

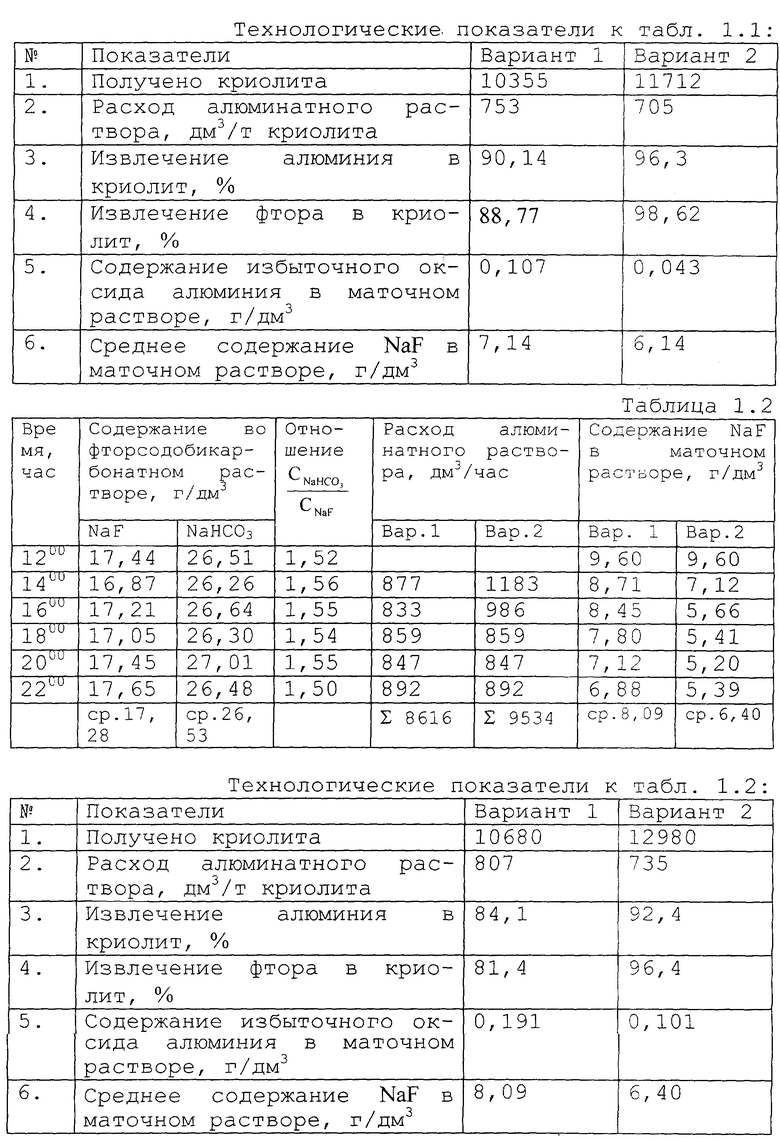

В табл. 1.2 рассмотрены случаи, когда СМNaF>8; 5<СМNaF<6; 6≤СМNaF≤8.

Из табл. 1-3 видно, что предлагаемый способ расчета дозировки алюминатного раствора позволяет получить лучшие технико-экономические показатели варки криолита за счет более быстрого достижения и поддержания оптимальной концентрации NaF в маточном растворе.

Проведены опытно-промышленные испытания предлагаемой технологии на Красноярском и на Иркутском алюминиевых заводах, подтвердившие ее эффективность.

Следует также отметить, что область применения предлагаемого способа не ограничивается получением криолита из газоочистных фторсодобикарбонатных растворов алюминиевых заводов. Данный способ применим и к тем случаям, когда кристаллизация криолита ведется из фторсодобикарбонатных растворов, полученных любым другим способом, например:

- смешением растворов фторида натрия и бикарбоната натрия;

- разложением кремнефторида натрия содой, протекающим по реакции

Na2SiF6+4Na2СО3+2H2O=6NaF+4NaHCO3+SiO2

Фторсодобикарбонатный раствор при этом может иметь следующий состав, г/дм3: NaF - 10-40; Nа2СО3 - 3-12; NаНСО3 - 12-50.

Применение предлагаемой технологии к различным технологическим схемам получениям криолита дают аналогичные положительные результаты.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.с. СССР 415955, C 01 F 7/54, 1979г.

2. А.с. СССР 1090661, C 01 F 7/54, 1984г.

3. А.с. СССР 925866, C 01 F 7/54, 1982г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения криолита | 1983 |

|

SU1090661A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОДОВОГО РАСТВОРА, ПОДАВАЕМОГО НА ГАЗООЧИСТНЫЕ УСТАНОВКИ КОРПУСОВ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2003 |

|

RU2242424C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 1993 |

|

RU2036840C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТА НАТРИЯ ИЗ ЖИДКИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2020 |

|

RU2758438C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 1997 |

|

RU2124581C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГОЛЬНОЙ ПЕНЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2018 |

|

RU2685566C1 |

| Способ получения криолита | 1971 |

|

SU415955A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1998 |

|

RU2147557C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2128732C1 |

Изобретение относится к области производства регенерационного криолита на алюминиевых заводах. Способ получения криолита включает смешение фторсодобикарбонатного раствора и алюминатного раствора в непрерывном режиме, кристаллизацию, обезвоживание и сушку криолита. Алюминатный раствор подают на смешение в зависимости от концентраций во фторсодобикарбонатном растворе гидрокарбоната натрия и фторида натрия, их соотношения, от расхода этого раствора и от концентрации оксида алюминия в алюминатном растворе. Данное изобретение позволяет повысить выход и качество продукта. 3 табл.

при

если СМNaF≤5, то ΔCNaF= 7;

5<СМNaF<6, ΔCNaF= 6;

6≤СМNaF≤8, ΔCNaF= 4;

СМNaF>8, ΔCNaF= 2;

при

если СМNaHCO3<6, то ΔCNaHCO3= 8,

6≤СМNaHCO3≤8, ΔCNaHCO3= 6;

8<СМNaHCO3≤10, ΔCNaHCO3= 4;

СМNaHCO3>10, ΔCNaHCO3= 3;

при

если СМNaHCO3≤6, то ΔC1NaHCO3= 6;

6<СМNaHCO3≤8, ΔC1NaHCO3= 4;

8<СМNaHCO3≤10, ΔC1NaHCO3= 2;

СМNaHCO3>10, ΔC1NaHCO3= 0;

где QAl2O3 - расход подаваемого на кристаллизацию криолита алюминатного раствора, дм3/ч;

V NaF - расход фторсодобикарбонатного раствора, подаваемого на кристаллизацию, м3/ч;

СрNaF - концентрация фторида натрия во фторсодобикарбонатном растворе, подаваемом на кристаллизацию, г/дм3;

СрNaНСО3 - концентрация гидрокарбоната натрия во фторсодобикарбонатном растворе, подаваемом на кристаллизацию, г/дм3;

СAl2O3 - концентрация оксида алюминия в алюминатном растворе, подаваемом на кристаллизацию, г/дм3;

СМNaF - остаточная концентрация фторида натрия в маточном растворе, г/дм3;

СМNaНСО3 - остаточная концентрация гидрокарбоната натрия в маточном растворе, г/дм3;

ΔC NaF - концентрация фторида натрия, принимаемая в зависимости от его остаточной концентрации в маточном растворе, г/дм3;

ΔCNaHCO3, ΔC1NaHCO3 - концентрации гидрокарбоната натрия, принимаемые в зависимости от его остаточной концентрации в маточном растворе, г/дм3; - коэффициент учета молекулярных весов реагентов, участвующих в реакции криолитообразования;

- коэффициент учета молекулярных весов реагентов, участвующих в реакции криолитообразования; - коэффициент учета молекулярных весов реагентов, участвующих в реакции криолитообразования;

- коэффициент учета молекулярных весов реагентов, участвующих в реакции криолитообразования;

1000 - переводной коэффициент из м3 в дм3;

(1±0,07) - доверительный интервал значений, в который с надежностью 95% укладываются результаты всех экспериментов.

| Способ получения криолита | 1983 |

|

SU1090661A1 |

| Способ получения криолита | 1990 |

|

SU1731730A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 1993 |

|

RU2036840C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА ИЗ РАСТВОРА ГАЗООЧИСТКИ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 1994 |

|

RU2091308C1 |

| DE 2932058 A1, 29.07.1982 | |||

| US 4226842 A, 07.10.1980 | |||

| US 3897543 A, 29.07.1975 | |||

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ГАЗОВОЙ МАГИСТРАЛИ | 2015 |

|

RU2587021C1 |

Авторы

Даты

2002-11-27—Публикация

2000-07-11—Подача