Изобретение относится к машиностроению и может быть использовано при производстве высокоточных деталей из монокристаллического материала.

Известны способы обработки резанием монокристаллов, при которых обработку производят в определенной плоскости по определенному направлению [1] [2] Недостатком таких способов является ограничение возможных плоскостей резания монокристалла для получения деталей заданного качества.

Известен способ обработки монокристаллов с ОЦК-решеткой, включающий ориентирование монокристалла и резание по плоскости, наклоненной под углом 15о к известной плоскости ориентации монокристалла [3] Недостатком данного способа, принятого за прототип, является то, что резание осуществляют на постоянном режиме. При этом также ограничиваются возможные плоскости резания и не учитывается анизотропия свойств монокристаллического материала в плоскости резания, что приводит к макроотклонениям формы обработанной детали.

При резании изотропных материалов для достижения требуемой точности обработки учитывается податливость технологической системы. При резании анизотропных материалов, свойства которых (твердость, упругость, прочность и т. д. ) меняются в разных направлениях, необходимо дополнительно учитывать кристаллографическую ориентацию обрабатываемого материала.

Известно, что монокристаллические материалы обладают анизотропией свойств, в частности твердости. При обработке резанием глубина внедрения режущей кромки инструмента в обрабатываемый материал обратно пропорциональна твердости этого материала с учетом жесткости технологической системы. Следовательно, при резании монокристаллического материала происходит неравномерный съем материала из-за переменного значения твердости в плоскости резания, что приводит к отклонению формы детали от заданной после изготовления.

На фиг. 1 представлена диаграмма изменения твердости монокристалла в плоскости резания; на фиг. 2 диаграмма отклонений формы монокристалла после точения с постоянной глубиной резания; на фиг. 3 диаграмма отклонений формы монокристалла после точения с переменной глубиной резания.

Способ осуществляют следующим образом.

Для анизотропного материала с заранее известной ориентацией определяют диаграмму изменения твердости в плоскости резания (см. фиг. 1) по справочным данным или экспериментальным путем. Далее производят резание монокристалла с постоянной глубиной резания tо. После обработки снимают диаграмму отклонений формы обработанной поверхности монокристалла (см. фиг 2), по которой определяют максимальное δмакc отклонение формы детали. Затем рассчитывают коэффициент К, учитывающий конкретные условия обработки (жесткость технологической системы, свойства обрабатываемого материала, форму и тип инструмента и т.д.) по формуле

K  (1) где δмакc максимальное отклонение формы монокристалла после обработки с постоянной глубиной резания, мм;

(1) где δмакc максимальное отклонение формы монокристалла после обработки с постоянной глубиной резания, мм;

Нмин минимальное значение твердости на диаграмме изменения твердости монокристалла, кгс/мм2;

Δ Н диапазон изменения твердости монокристалла, кгс/мм2;

tо начальное постоянное значение глубины резания, мм.

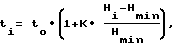

С учетом коэффициента K, определяемого для каждого конкретного случая, резание монокристалла производят с переменной глубиной резания ti в соответствии с выявленной для плоскости резания диаграммой изменения твердости обрабатываемого монокристалла (см. фиг. 1) так, что

ti= t I+K·

I+K·  (2) где ti переменное значение глубины резания, мм;

(2) где ti переменное значение глубины резания, мм;

tо начальное постоянное значение глубины резания, мм;

К коэффициент, определяемый экспериментальным путем;

Нi переменное значение твердости на диаграмме изменения твердости обрабатываемого монокристалла, кгс/мм2;

Нмин минимальное значение твердости на диаграмме изменения твердости монокристалла, кгс/мм2.

П р и м е р. В качестве примера анизотропного материала обрабатывался монокристалл из жаропрочного никелевого сплава типа ЖС. Предварительно для него была определена диаграмма изменения твердости в плоскости резания методом измерения микротвердости на приборе ПМТ-3 (см. фиг. 1). При этом максимальное значение твердости составило Нмакс= 650 кгс/мм2, минимальное Нмин= 525 кгс/мм2, диапазон изменения твердости монокристалла Δ Н= 125 кгс/мм2.

После токарной обработки на станке с чпу мод.СПК-250 с начальной постоянной глубиной резания tо= 0,35 мм, скоростью V=5 м/мин, подачей S=0,05 мм/об была снята диаграмма отклонений формы обработанной поверхности детали (см. фиг. 2), из которой было определено максимальное отклонение формы δмакc= 0,015 мм.

По полученным значениям в соответствии с формулой (1) был рассчитан коэффициент К= 0,17, с учетом которого была произведена токарная обработка монокристалла с переменной глубиной резания ti в диапазоне 0,350-0,364 мм в соответствии с предложенной формулой (2). Из диаграммы отклонений формы детали, обработанной с переменной глубиной резания (см. фиг. 3), видно, что отклонения формы уменьшились и составили 0,006 мм.

Предлагаемый способ обработки резанием монокристаллов позволяет по сравнению с известными повысить точность обработки прецизионных деталей за счет управления параметрами процесса резания с учетом свойств монокристаллического материала. Способ расширяет технологические возможности обработки резанием монокристаллов, так как позволяет осуществлять обработку в любой плоскости с заранее известным распределением анизотропных свойств материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения кристаллографической ориентации изделий из монокристаллов | 1991 |

|

SU1816814A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2009037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1992 |

|

RU2010669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК ИЗ АРМИРОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2010662C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1993 |

|

RU2082551C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2107564C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОСТОЙКОСТИ КОНСТРУКЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2131403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1990 |

|

RU1777286C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2027543C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ТУГОПЛАВКИХ МЕТАЛЛОВ СО СПЛАВАМИ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2049622C1 |

Сущность изобретения: резку ориентированного монокристалла производят по заданной плоскости в заданном направлении с переменной глубиной резания, которая изменяется в соответствии с выявленной для заданной плоскости резания диаграммой изменения твердости монокристалла по формуле, приведенной в тексте описания. Изобретение позволяет повысить точность обработки прецизионных деталей за счет управления параметрами процесса резания с учетом свойств монокристаллического материала, а также расширить технологические возможности обработки резанием, т. к. позволяет осуществлять обработку в любой плоскости с заранее известным распределением анизотропных свойств материала. 3 ил.

СПОСОБ ОБРАБОТКИ МОНОКРИСТАЛЛОВ путем резки ориентированного монокристалла по заданной плоскости в заданном направлении, отличающийся тем, что обработку производят с переменной глубиной резания, которая изменяется, в соответствии с выявленной для заданной плоскости резания диаграммой изменения твердости монокристалла по формуле

где ti переменное значение глубины резания, мм;

t0 начальное постоянное значение глубины резания, мм;

K коэффициент, определяемый экспериментальным путем;

Hi переменное значение твердости на диаграмме изменения твердости обрабатываемого монокристалла, кгс/мм2;

Hmin минимальное значение твердости на диаграмме изменения твердости монокристалла, кгс/мм2.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ обработки монокристаллов | 1983 |

|

SU1127920A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-06-09—Публикация

1992-02-12—Подача