Изобретение относится к области обработки металлов давлением в черной металлургии и предназначено для производства профилей с заданной кривизной.

Известен способ прокатки клиновидных профилей (1), включающий прокатку в валках с конической бочкой и удержание заготовки от бокового смещения и искривления на входе в валки, при котором валки устанавливают под углом друг к другу с пересечением их осей со стороны меньшего диаметра валков, а заготовку с той же стороны обжимают в большей мере, чем с противоположной.

Существенный недостаток известного способа заключается в невозможности изменения параметров процесса деформации без изменения геометрии инструмента и размером заготовки, т.е. изменить кривизну получаемой полосы (профиля) можно только путем изменения угла между осями рабочих валков, что в свою очередь требует изготовления нового комплекта рабочих валков с другим углом конусности их рабочих поверхностей, а регулирование кривизны полосы путем изменения угла установки рабочих валков (путем изменения угла между осями рабочих валков) требует наличия в рабочей клети сложного в конструктивном плане механизма изменения угловой установки рабочих валков, наличие которого в клети при прочих равных условиях значительно снижает жесткость.

Наиболее близким по технической сущности и достигаемому эффекту к данному способу является способ прокатки профилей, включающий обжатие заготовки в конических валках с пересекающимися со стороны их малых конусов осями (2).

Недостатком наиболее близкого аналога является сложность изготовления валков с различной высотой микронеровностей, а также их повышенный износ в связи с быстрым выравниванием высоты микронеровностей в процессе работы.

Задачей предлагаемого изобретения является упрощение способа прокатки, а также повышение качества получаемых профилей.

Поставленная задача решается тем, что в известном способе прокатки профилей, включающем обжатие заготовки в конических рабочих валках с пересекающимися со стороны меньших оснований конусов образующих поверхностей, конические валки берут с рабочей поверхностью, имеющей одинаковую высоту микронеровностей, состоящие по крайней мере из двух частей из материалов с различными коэффициентами трения, разность значений которых увеличивают путем предварительной прокатки в них металлической полосы шириной не менее высоты конуса образующей поверхности конического валка и длиной не менее 2πR, где R - радиус большего основания конуса. При обжатии заготовку располагают симметрично относительно стыка частей конических валков. В процессе обжатия заготовки осуществляют контроль за величиной радиуса кривизны профиля на выходе из конических валков и при превышении ее относительно заданного радиуса кривизны профиля заготовку смещают в направлении к части конического валка с большим коэффициентом трения, при уменьшении радиуса кривизны - в направлении к части конического валка с меньшим коэффициентом трения.

Прокатка полосы заявляемых размеров перед обжатием профилей обеспечит "налипание" металла на рабочую поверхность валков. Размеры предварительно прокатываемой полосы выбраны из условия контакта ее с рабочей поверхностью валков при одном их обороте. Известно, что при горячей прокатке на чугунных валках коэффициент трения в среднем на 15 - 20% ниже, чем на стальных, т.к. на чугунные валки деформируемый металл налипает в меньшей степени, чем на стальные. Валки изготавливают из стальной и чугунной частей. После "налипания" металла на них коэффициент трения их значительно отличается. При изменении кривизны профиля и последующем перемещении профиля относительно продольной оси эта разница в коэффициентах трения обеспечит выпрямление профиля.

Выполнение обеих частей валка с одинаковой высотой микронеровностей при работе ведет к более равномерному износу рабочей поверхности по длине бочки (при сопоставимой износостойкости материалов дисков). Это увеличивает срок службы валков.

Части валков могут быть изготовлены из любых применяемых для валков материалов, например из твердосплавного порошкового материала и стали.

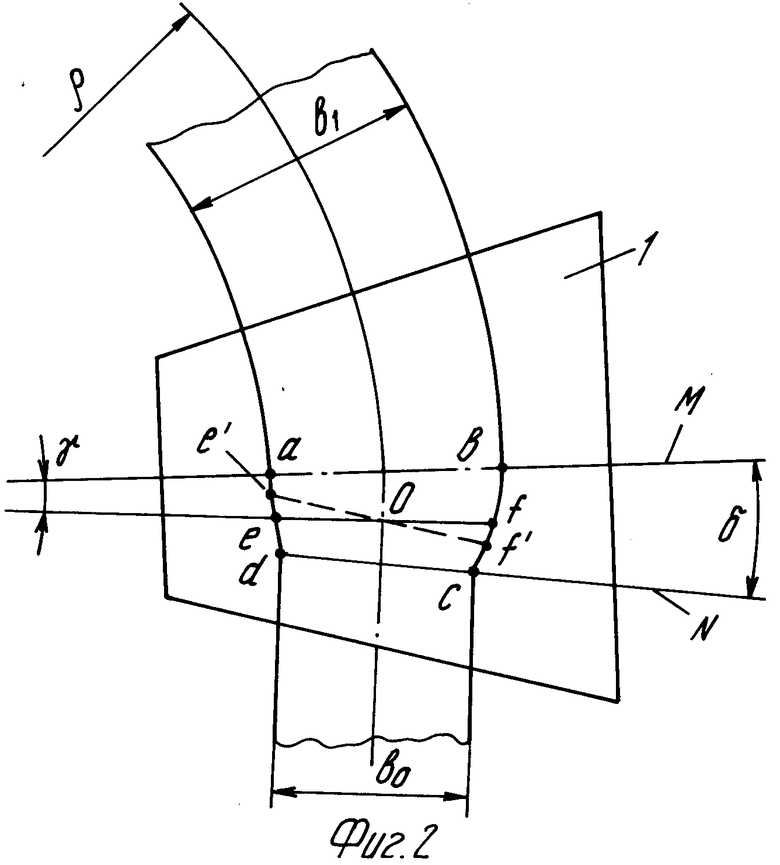

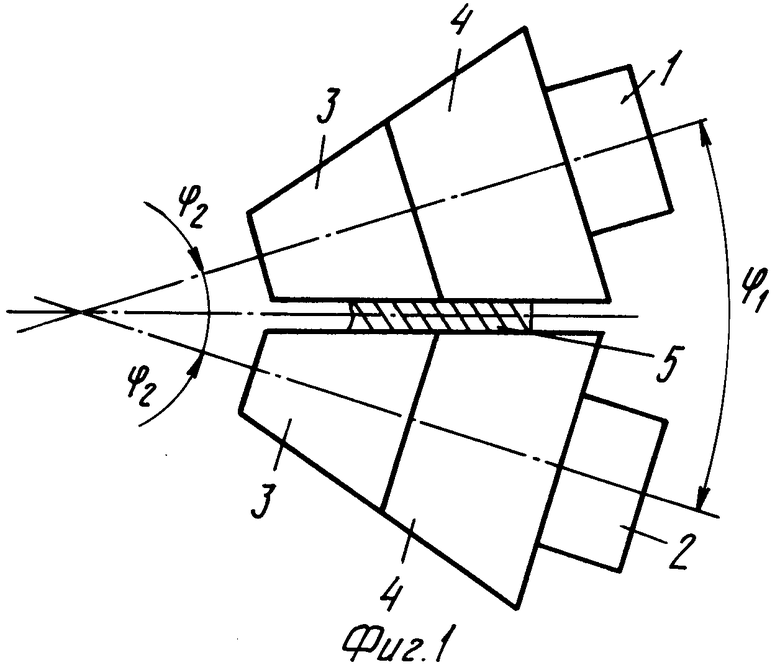

Настоящий способ прокатки профилей проиллюстрирован на фиг. 1 - 2, где на фиг. 1 дана схема очага деформации прямоугольной полосы с коническими валками с пересекающимися осями вращения; на фиг. 2 - вид очага деформации в плане.

Рабочие валки 1 и 2 с коническими бочками установлены под углом ϕ1 друг к другу так, что оси рабочих валков взаимно пересекаются со стороны меньших оснований рабочих валков. Рабочие валки имеют одинаковые геометрические размеры, т. е. диаметры больших оснований конусов обеих противорасположенных образующих поверхностей конических валков равны между собой, при этом углы конусов бочек валков равны между собой и их угол конусности ϕ2 равен углу ϕ1 наклона осей рабочих валков друг относительно друга. Возможен вариант применения комплекта рабочих валков с разными геометрическими размерами. При указанных геометрических размерах валков и их взаимной угловой установке калибр образован параллельными образующими конусов рабочих валков, т.е. прямоугольная заготовка равномерно обжимается по ширине, что является наиболее удобным случаем прокатки для рассмотрения механизма деформации в конических валках профилей заданной кривизны.

Рабочие валки 1 и 2 состоят из состыкованных частей 3, 4, выполненных из материалов с различным коэффициентом трения и одинаковой высотой микронеровностей (например, чугунных частей 3 и с стальных частей 4).

Очаг деформации abcd (фиг. 2) ограничен на входе cd плоскостью N, а на выходе ab - плоскостью M. Положение плоскости входа заготовки 5 в очаг деформации определяется по формуле  . Здесь l1 и l2 соответственно длины очага деформации по правой и левой кромкам заготовки 5, b0 - ширина полосы (заготовки) в плоскости входа N в очаг деформации.

. Здесь l1 и l2 соответственно длины очага деформации по правой и левой кромкам заготовки 5, b0 - ширина полосы (заготовки) в плоскости входа N в очаг деформации.

Изменение угла задачи полосы в рабочие валки сопровождается (в известных решениях) изменением ширины захвата, входящей в рабочие валки полосы. С целью исключения этого факта, который приводит к изменению геометрических размеров поперечного сечения, выходящей из рабочих валков полосы, что требует дополнительных расчетов калибровки, корректировки технологического процесса и в конечном счете увеличивает трудоемкость изготовления профилей, угол задачи заготовки в валки принимается постоянным для каждого конкретного случая.

Способ осуществляется следующим образом.

Перед прокаткой профилей в валках 1 и 2 прокатывают полосу длиной не менее 2πR, где R - радиус большого конуса, и шириной не менее ширины состыкованных частей валка. В результате прокатки этой полосы происходит "налипание" металла на части валков. У стальных частей 4 "налипание" больше, чем у чугунных 3. Это налипание обеспечивает значительную разницу коэффициентов трения у частей валков.

В начальный момент прокатки профилей, когда из валков выйдет часть профиля, достаточная для замера его кривизны с помощью известных устройств, например контактных месдоз, взаимодействующих с выходящей из валков 1, 2 полосой, и по величине сигнала месдозы, поданного в систему управления, перемещают заготовку 5 в ту или иную сторону относительно рабочих поверхностей дисков. При превышении заданного радиуса кривизны профиля ее смещают в направлении рабочей поверхности диска с большим коэффициентом трения (части 4), а при уменьшении радиуса кривизны - в направлении рабочей поверхности диска с меньшим коэффициентом трения (части 3).

В силу изменения условий трения в очаге деформации критическая линия ef (фиг. 2) изменит свое положение γ и повернется вокруг точки O на определенный угол и займет положение e'f'. При этом произойдет изменение соотношения зон опережения со стороны внутренней и наружной кромок полосы, т.е. зоны опережения, например, со стороны наружной кромки полосы будет увеличиваться и будет иметь величину bf', а зона опережения ae со стороны внутренней кромки изделия уменьшится и будет иметь величину ae', на основании чего скорость металла со стороны наружной кромки полосы будет увеличиваться, а скорость металла со стороны внутренней кромки будет уменьшаться и радиус кривизны ρ, выходящей из валков полосы, будет уменьшаться.

Таким образом, осуществляется оперативное регулирование кривизны K = 1/ρ , выходящего из валков профиля с помощью изменения коэффициента трения вдоль бочек рабочих валков.

На лабораторном прокатном стане СПКН с коническими рабочими валками (диаметр большого основания бочек рабочих валков 110 мм), установленными с пересечением осей под углом 30o, прокатаны вгорячую по данному способу профили из стальной заготовки размеров 25 • 4 мм с исходной кривизной ρ = 175 мм бочки валка при смещении заготовки в сторону чугунной части валка на 10 мм радиус кривизны увеличивался на 96 мм (175 + 96 = 271 мм), а при смещении заготовки в сторону стальной части валка на 7 мм радиус кривизны профиля уменьшался на 89 мм (175 - 89 = 86 мм).

Данный способ прокатки профилей целесообразно применять при получении сортовых и фасонных профилей, особенно несимметричных, на металлургических и машиностроительных предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРАВКИ ПРЕИМУЩЕСТВЕННО ТОНКИХ УЗКИХ ПОЛОС И ЛЕНТ | 1996 |

|

RU2112618C1 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ КВАДРАТНЫХ ПОЛОС | 1991 |

|

RU2006300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННОЙ ПОЛОСЫ ПРОКАТКОЙ | 1991 |

|

RU2057628C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

Использование: получение сортовых и фасонных профилей, преимущественно несимметричных на металлургических и машиностроительных предприятиях. Сущность изобретения: способ включает обжатие заготовки в конических рабочих валках с пересекающимися осями со стороны меньших оснований конусов образующих поверхностей. Валки состоят по крайней мере из двух частей из материалов с различным коэффициентом трения. Рабочая поверхность валков имеет одинаковую высоту микронеровностей. Перед прокаткой профилей в этих валках предварительно прокатывают полосу шириной не менее высоты конуса образующей поверхности конического валика и длиной не менее 2πR где R - радиус большего основания конуса. Заготовку при обжатии располагают на равном расстоянии от стыка частей валков. При превышении заданного радиуса кривизны профиля заготовку смещают в направлении рабочей поверхности валка с большим коэффициентом трения, а при уменьшении радиуса кривизны - в направлении рабочей поверхности валка с меньшим коэффициентом трения. Настоящий способ является простым и обеспечивает повышение качества получаемых профилей. 2 ил. ^^ /а

Способ прокатки профилей путем обжатия заготовки до получения требуемой кривизны профиля коническими валками с пересекающимися осями со стороны меньших оснований конусов образующих поверхностей, отличающийся тем, что конические валки берут с рабочей поверхностью, имеющей одинаковую высоту микронеровностей, состоящие по крайней мере из двух частей из материалов с различными коэффициентами трения, разность значений которых увеличивают путем предварительной прокатки в них металлической полосы шириной не менее высоты конуса образующей поверхности конического валка и длиной не менее 2πR, где R - радиус большего основания конуса, при этом заготовку при обжатии располагают симметрично относительно стыка частей конических валков, а в процессе обжатия заготовки осуществляют контроль за величиной радиуса кривизны профиля на выходе из конических валков и при превышении ее относительно заданного радиуса кривизны профиля заготовку смещают в направлении к части конического валка с большим коэффициентом трения, при уменьшении радиуса кривизны - в направлении к части конического валка с меньшим коэффициентом трения.

Авторы

Даты

1998-06-10—Публикация

1996-06-14—Подача