Изобретение относится к прокатному производству, а именно к способам шаговой прокатки заготовок с большими обжатиями.

Известен способ шаговой прокатки [Патент №2118209 РФ. Способ шаговой прокатки / Г.И.Коваль // БИ № 24, 1998.], заключающийся в обжатии заготовки двумя парами взаимно перпендикулярных валков, смещенных относительно друг друга вдоль оси прокатки, имеющими калибрующие и обжимные участки. При этом способе прокатки для получения качественного проката обжатие калибрующими участками валков осуществляют на длине, равной не менее полутора длин готового профиля, получаемого в каждом цикле шаговой прокатки.

Недостатком этого способа является ограниченный угол поворота валков при обжатии, не превышающий 90 град. Это ограничивает величину подачи и обжатие, что снижает производительность процесса шаговой прокатки.

Наиболее близким по технической сущности и достигаемому эффекту является способ шаговой прокатки [Патент № 2252830 РФ. Способ шаговой прокатки / Г.И.Коваль, Т.Г.Каримова // БИ, № 15, 2005.], при котором обжатие осуществляют поочередно двумя взаимно перпендикулярными парами равномерно вращающихся в неизменном направлении валков, имеющих обжимные и калибрующие участки. При этом направление векторов окружных скоростей валков каждой пары со стороны оси прокатки противоположны. Перемещение полосы превышает перемещение осей валков в сторону готового профиля на величину  , где λ - вытяжка заготовки, m - подача.

, где λ - вытяжка заготовки, m - подача.

При этом способе прокатки для получения заготовок высокого качества по геометрическим размерам поперечного сечения необходимо применение специальных режимов обжатия калибрующими участками валков. Это связано с разными условиями формоизменения заготовки при деформации ее парами валков.

Таким образом, основными недостатками шаговой прокатки согласно прототипу без применения специальных режимов деформации калибрующими участками валков является низкое качество готового проката по геометрическим параметрам.

Задачей изобретения является повышение качества проката.

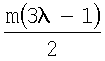

Поставленная задача достигается тем, что в известном способе шаговой прокатки, включающем поочередную деформацию заготовки полосы двумя взаимно перпендикулярными парами равномерно вращающихся в неизменном направлении валков, имеющих обжимные и калибрующие участки, при противоположном направлении векторов окружных скоростей валков каждой пары со стороны оси прокатки и превышении относительного перемещения заготовки и осей валков в сторону готового профиля на величину  , где λ - вытяжка заготовки, m - подача, согласно изобретению прокатку калибрующими участками валков, векторы окружных скоростей которых направлены в сторону готового профиля и исходной заготовки, осуществляют соответственно на длине не менее

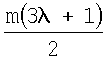

, где λ - вытяжка заготовки, m - подача, согласно изобретению прокатку калибрующими участками валков, векторы окружных скоростей которых направлены в сторону готового профиля и исходной заготовки, осуществляют соответственно на длине не менее  и

и  .

.

Необходимость применения разных режимов калибровки готового профиля связана с разными условиями формоизменения металла при шаговой прокатке парами валков с разными направлениями векторов окружных скоростей со стороны оси прокатки.

Сущность предложенного изобретения поясняется схемами (фиг.1...3), показывающими формоизменение заготовки в процессе ее деформации горизонтальной и вертикальной парами валков.

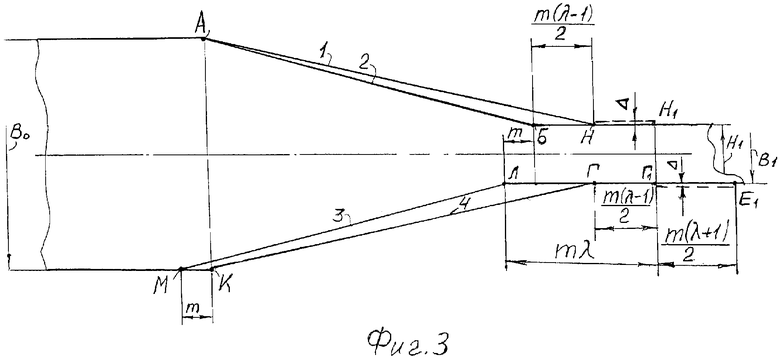

На фиг.1 показано изменение формы конуса деформации при установившемся процессе шаговой прокатки.

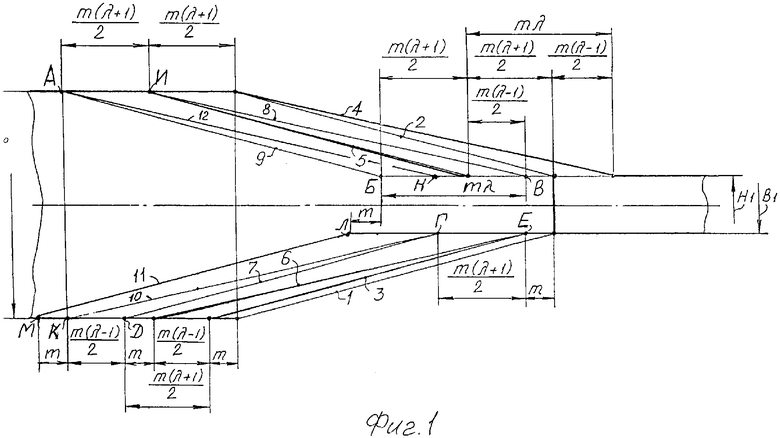

На фиг.2 - положение конусов деформации при прокатке парой валков, векторы окружных скоростей которых со стороны оси прокатки направлены в сторону готового профиля (будем называть эту пару валков горизонтальной).

На фиг.3 - положение конусов деформации при прокатке парой валков, векторы окружных скоростей которых со стороны оси прокатки направлены в сторону исходной заготовки (будем далее называть эту пару валков вертикальной).

Для пояснения существенности предложенных технологических режимов процесса шаговой прокатки рассматривается последовательность выкатки на заготовке конусов деформации (фиг.1).

Рассмотрение начинается при условии выкатки на заготовке одинаковых конусов деформации 1 и 2, одинаковой высоте исходной заготовки Н0, В0 и получаемого готового профиля H1, В1 со стороны соответственно горизонтальной и вертикальной пар валков.

При этом учитывается, что при прокатке вертикальной парой валков по стороне В0, B1 подача заготовки равна m, а при прокатке горизонтальной парой валков по стороне Н0, H1 равна mλ для обеспечения равенства смещаемых объемов подачи с прокаткой вертикальной парой валков. Суммарный смещаемый объем металла, следуя общеизвестным закономерностям шаговой прокатки, при прокатке вертикальной и горизонтальной парами валков равен mH0В0=mλH1В1.

Прокатку начнем вертикальной парой валков по стороне В0, B1 при подаче m. После прокатки указанной парой валков на заготовке выкатывается конус деформации 3. Передний конец заготовки со стороны готового профиля получит линейное смещение, равное половине смещаемого объема за вычетом самой подачи, то есть  . Конус деформации по стороне Н0, H1 займет положение 4.

. Конус деформации по стороне Н0, H1 займет положение 4.

Горизонтальная пара валков, деформирующая по стороне Н0, H1, начнет деформацию калибрующим участком из точки А до точки Б. Расстояние между этими точками равно mλ. После деформации указанной парой валков на заготовке по стороне Н0, Н1 выкатывается конус деформации 5.

Задний конец заготовки получит смещение, равное половине смещаемого объема за вычетом самой подачи  . Конус деформации по стороне В0, B1 займет положение 6.

. Конус деформации по стороне В0, B1 займет положение 6.

Далее вертикальная пара валков после подачи заготовки на величину m в результате обжатия выкатает на стороне В0, B1 конус деформации 7. Передний конец заготовки получает линейное смещение  , и конус деформации на стороне Н0, Н1 занимает положение 8.

, и конус деформации на стороне Н0, Н1 занимает положение 8.

Затем горизонтальная пара валков выкатает конус деформации 9, задний конец заготовки сместится на величину  и конус деформации по стороне В0, B1 займет положение 10.

и конус деформации по стороне В0, B1 займет положение 10.

После этого вертикальная пара валков выкатает конус деформации 11. При этом конус деформации 9 за счет линейного смещения металла займет положение 12.

Дальнейшая прокатка аналогична.

Таким образом, перед прокаткой горизонтальной парой валков конус деформации, полученный вертикальной парой валков, имеет вид 3 (линия ДГ) (фиг.2). Конус деформации, полученный горизонтальной парой валков в предыдущем цикле прокатки, имеет вид 1 (линия ИВ). После прокатки горизонтальной парой валков в рассматриваемом цикле прокатки получается готовый профиль ВБ и конус деформации 2 (линия АБ). При этом за счет поперечной деформации (уширения металла) высота готового профиля B1 увеличивается на значение Δ на длине ГЕ, равной  .

.

Далее прокатку осуществляют вертикальной парой валков (фиг.3). Конус деформации со стороны вертикальной пары валков перед прокаткой этой парой валков имеет вид 4 (линия КГ). Со стороны горизонтальной пары валков будет находиться конус деформации l (линия АБ), полученный этой парой валков в предыдущем цикле прокатки. После прокатки вертикальной парой валков будет получен конус деформации 3 (линия МЛ) и готовый профиль длиной mλ (линия ЛГ1). За счет линейного смещения точка Н переместится в точку H1, точка Г в точку Г1. Естественно, что точка Е (фиг.2) займет положение Е1 (фиг.3).

При этом готовый профиль высотой H1 на длине HH1 получит поперечную деформацию Δ.

В следующем цикле прокатки деформация горизонтальной парой валков начнется из точки Н (фиг.3). Следовательно в каждом цикле прокатки по стороне B1 будет получаться готовый профиль длиной  , высота которого на величину поперечной деформации Δ больше проектной. По стороне H1 также будет получаться готовый профиль длиной

, высота которого на величину поперечной деформации Δ больше проектной. По стороне H1 также будет получаться готовый профиль длиной  с высотой, превышающей проектную на величину Δ. На готовом профиле по стороне H1 будут периодически выкатываться участки длиной

с высотой, превышающей проектную на величину Δ. На готовом профиле по стороне H1 будут периодически выкатываться участки длиной  и высотой H1+2Δ, а на готовом профиле по стороне B1 будут периодически выкатываться участки длиной

и высотой H1+2Δ, а на готовом профиле по стороне B1 будут периодически выкатываться участки длиной  и высотой B1+2Δ. Это естественно снижает качество готового проката.

и высотой B1+2Δ. Это естественно снижает качество готового проката.

Для получения качественного проката деформацию калибрующим участком горизонтальной пары валков осуществляют на длине  , а деформацию калибрующим участком вертикальной пары валков осуществляют на длине

, а деформацию калибрующим участком вертикальной пары валков осуществляют на длине  .

.

Описанные выше закономерности экспериментально подтверждены на опытном стане лаборатории ЮУрГУ. С учетом этого изготовлены прокатные валки с рекомендуемыми согласно изобретению длинами калибрующих участков. Прокатка с использованием этих валков подтвердила эффективность предложенного способа шаговой прокатки.

Предложенный способ шаговой прокатки будет использован при разработке нового поколения технологий и оборудования для малотоннажного производства машиностроительных заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2008 |

|

RU2356661C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2339467C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2008 |

|

RU2356662C1 |

| Способ шаговой прокатки | 1988 |

|

SU1537336A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| Способ шаговой прокатки | 1991 |

|

SU1834724A3 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2238808C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

Изобретение предназначено для повышения качества сортовых профилей, производимых шаговой прокаткой. Способ включает поочередную деформацию заготовки двумя взаимно перпендикулярными парами равномерно вращающихся в неизменном направлении валков, имеющих обжимные и калибрующие участки, при противоположном направлении векторов окружных скоростей валков каждой пары со стороны оси прокатки и превышении относительного перемещения заготовки и осей валков в сторону готового профиля на регламентированную величину. Повышение точности геометрических параметров проката без применения специальных режимов деформации обеспечивается за счет того, что прокатку калибрующими участками валков, векторы окружных скоростей которых направлены в сторону готового профиля и исходной заготовки, осуществляют на длинах заготовки, регламентированных соответствующими каждой из этих пар валков математическими зависимостям. 3 ил.

Способ шаговой прокатки, включающий поочередную деформацию заготовки двумя взаимно-перпендикулярными парами равномерно вращающихся в неизменном направлении валков, имеющих обжимные и калибрующие участки, при противоположном направлении векторов окружных скоростей каждой пары со стороны оси прокатки и превышении относительного перемещения заготовки и осей валков в сторону готового профиля на величину  , где m - подача, λ - вытяжка заготовки, отличающийся тем, что прокатку калибрующими участками валков, векторы окружных скоростей которых направлены в сторону готового профиля и исходной заготовки, осуществляют на длине заготовки не менее

, где m - подача, λ - вытяжка заготовки, отличающийся тем, что прокатку калибрующими участками валков, векторы окружных скоростей которых направлены в сторону готового профиля и исходной заготовки, осуществляют на длине заготовки не менее  и

и  соответственно.

соответственно.

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| Способ шаговой прокатки | 1975 |

|

SU622515A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

| Приводная станция струговой установки | 1989 |

|

SU1652540A1 |

Авторы

Даты

2008-12-10—Публикация

2007-06-04—Подача