Изобретение относится к обработке металлов давлением, в частности к способам шаговой прокатки.

Целью изобретения является устранение указанных недостатков, а именно, увеличение производительности, упрощение технологического оборудования, расширение технологических возможностей шаговой прокатки и повышение качества прокатки.

Поставленная цель достигается тем, что в известном способе шаговой прокатки, включающем циклическую деформацию заготовки валками, подачу заготовки вдоль вертикально расположенной оси прокатки во время образования зазора между рабочими поверхностями валков и заготовок, согласно изобретению, подачу заготовки осуществляют посредством ее свободного падения под действием сил тяжести, регламентированного шагом подачи.

То, что заготовку задают в валки в направлении силы тяжести, позволит осуществить ее подачу в валки под действием ее собственного веса без участия специализированных подающих устройств. Подача заготовки с помощью собственного веса значительно сокращает время подачи по сравнению с подачей при помощи специального задающего устройства, обеспечивающих подачу заготовки снизу вверх, так как ускорение свободного падения существенно превышает ускорение заготовки, создаваемого задающим устройством.

Сокращение времени подачи заготовки позволяет увеличить число циклов обжатия, а, следовательно, и производительность процесса шаговой прокатки.

Подача заготовки под собственным весом устраняет громоздкий и сложный механизм подачи, что упрощает технологическое оборудование.

При таком способе подачи заготовки можно применять для прокатки заготовки любой длины, включая и короткие заготовки, т.к. в этом случае короткие заготовки строго направляются вдоль оси прокатки без применения клещей, роликов и т.п.

При этом обеспечивается строго правильная по оси прокатки подача металла в валки, исключается смещение заготовки от оси прокатки во всех направлениях. Благодаря этому, после прокатки получаются профили без искажения поперечного сечения и исключается их искривление по длине из-за неправильной подачи в валки.

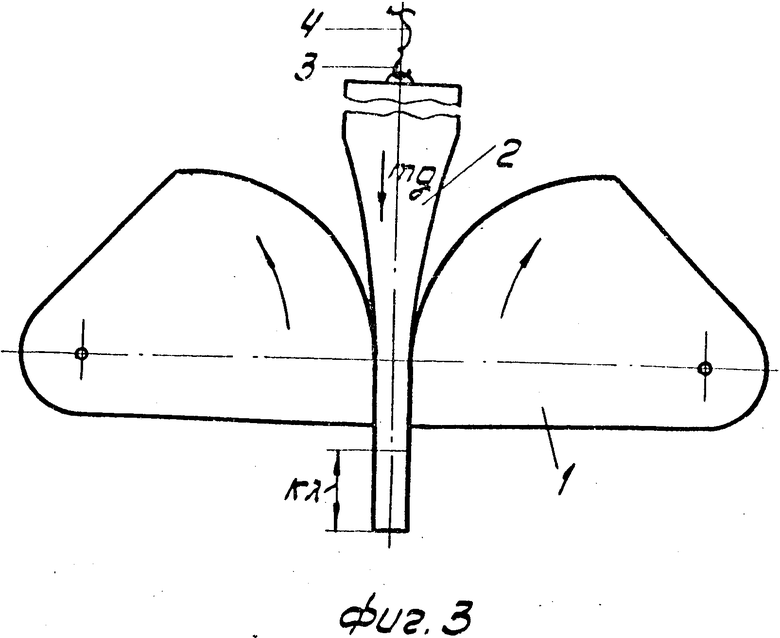

На фиг. 1 показано положение заготовки и валков при подвешивании заготовки со стороны исходных размеров во время образования между ними зазора и осуществления подачи заготовки; на фиг. 2 - то же, во время обжатия заготовки; на фиг. 3 - то же, в момент калибровки; на фиг. 4 - положение заготовки и валков при опирании заготовки со стороны получаемых размеров во время образования зазора и подачи; на фиг. 5 - то же, во время обжатия заготовки; на фиг. 6 - то же, в момент калибровки.

На фигурах приняты следующие обозначения: 1 - прокатные валки; 2 - заготовка; 3 - крюк; 4 - гибкая тяга; 5 - гидроцилиндр.

Рассмотрим реализацию предлагаемого способа в двух вариантах на примере прокатки с перемещающимися вдоль оси прокатки осями поворота при деформации поверхностями валков.

При удержании заготовки со стороны исходных ее размеров прокатка осуществляется следующим образом (фиг. 1, 2, 3). Во время образования зазора между рабочей поверхностью валков 1 и заготовкой 2 (фиг. 1) подвешенную заготовку со стороны исходных ее размеров поперечного сечения (передний конец), например, с помощью крюка 3 и гибкой тяги 4 отпускают, и она за счет сил тяжести mg (где m - масса, g - ускорение свободного падения) перемещается вдоль оси прокатки на величину подачи К. После этого осуществляют поворот валков 1 в направлении стрелки и деформируют заготовку 2 (фиг. 2). В это время крюк 3 с гибкой тягой 4 опускают на величину подачи и гибкая тяга 4 находится в свободном положении без натяжения. В конце процесса деформирования (фиг. 3) на заготовке 2 формируется готовый профиль длиной Кλ (где λ- суммарная вытяжка заготовки). Затем валки 1 возвращаются в прежнее положение (фиг. 1). При образовании зазора между рабочей поверхностью валков 1 и заготовкой 2 последняя падает, перемещаясь на величину подачи К (тяга 4 удерживает заготовку 2 в требуемом положении), и осуществляется следующий цикл прокатки.

При опирании заготовки со стороны получаемых размеров сечения готового профиля (задний конец) прокатки осуществляется следующим образом (фиг. 4, 5, 6). Во время образования зазора между рабочей поверхностью валков 1 и заготовкой 2 (фиг. 4) заготовка падает за счет сил тяжести mg, опираясь задним концом в торец штока гидроцилиндров 5 и перемещаясь на величину подачи К. После этого осуществляется поворот валков 2 в направлении стрелки и деформируют заготовку 1 (фиг. 5). В это время шток гидроцилиндров опускают на величину К(λ+1). Этим обеспечивается свободное перемещение готового профиля за счет вытяжки заготовки на величину Кλи будущее (после образования зазора между рабочей поверхностью валков и заготовкой) перемещение заготовки на величину подачи К. В конце процесса деформации на заготовке 2 формируется готовый профиль длиной Кλ. Затем валки возвращаются в исходное положение (фиг. 4). При образовании зазора между рабочей поверхностью валков 1 и заготовкой 2 последняя падает, перемещаясь на величину подачи К (шток гидроцилиндров удерживает заготовку 2 в требуемом положении) и осуществляется следующий цикл прокатки.

Предлагаемый способ шаговой прокатки может быть реализован также при прокатке в валках с неподвижными осями их поворота и при прокатке в направлении увеличения зазора между рабочими поверхностями валков.

Таким образом, для осуществления заявляемого способа прокатки не требуется применение сложных механизмов подачи и приема заготовки из валков, что упрощает технологическое оборудование. При этом время на подачу заготовки не зависит от кинематики работы задающего и приемного устройств, т.к. оно определяется ускорением свободного падения и равно, как известно, t=  , что значительно меньше времени, требуемого на подачу современными задающими устройствами станов шаговой прокатки (ХПТ, ХПТР, пильгерстаны, станы прокатки-ковки). Это позволяет значительно повысить производительность процесса шаговой прокатки.

, что значительно меньше времени, требуемого на подачу современными задающими устройствами станов шаговой прокатки (ХПТ, ХПТР, пильгерстаны, станы прокатки-ковки). Это позволяет значительно повысить производительность процесса шаговой прокатки.

Особые преимущества имеет применение данного способа прокатки при деформации коротких исходных заготовок, так как нет необходимости удерживать заготовку от сваливания с оси прокатки. Это существенно расширяет технологические возможности шаговой прокатки.

Достоинства способа также в возможности получения точных профилей без их изгиба по длине, так как при подаче заготовки в направлении сил тяжести она направляется в валки строго по оси прокатки без применения проводковой арматуры.

Для реализации предлагаемого способа прокатки в настоящее время разрабатывается опытный прокатный стан. В связи с этим эффективность предлагаемого способа шаговой прокатки по сравнению с известными проверялась следующим образом.

На опытном стане ПК 120 производилась прокатка заготовок ⊘ 60 мм в готовый профиль ⊘ 20 мм с подачей их в валки в горизонтальном направлении на величину К= 5 мм. Как показал эксперимент, максимальное число циклов обжатия, при котором срабатывает механизм подачи составило 60 обж/мин. Тогда при отношении времени подачи к времени цикла прокатки tp/tц=0,1 время подачи составит 0,1 с. Время перемещения заготовки с такими же размерами в направлении сил тяжести на величину К=5 мм определялось по формуле

t =  =

=  ≈ 0,031 с

≈ 0,031 с

Таким образом, время подачи при применении предлагаемого способа прокатки по сравнению с прототипом уменьшается примерно в три раза, что позволяет во столько же раз увеличить число циклов обжатия и производительность процесса шаговой прокатки.

Упрощение технологического оборудования при применении предлагаемого способа прокатки очевидно и не требует дополнительных экспериментальных исследований.

При прокатке заготовок ⊘ 60 мм на стане ПК 120 минимально возможная для прокатки длина заготовок по способу, согласно прототипу, не превышает 150 мм. Прокатке заготовок меньшей длины мешают клещевины задающего устройства, которые не позволяют подвести заготовку к прокатным валкам. Применение, например, крюка и гибкой тяги, очевидно, не будет мешать валкам осуществлять деформации заготовки любой длины, меньшей 150 мм.

При шаговой прокатке с применением известного способа на стане ПК 120 заготовки чаще всего отклоняются от оси прокатки и поэтому готовый профиль, даже простой формы, например, крестообразный, имеет искаженное поперечное сечение, в одних местах незаполнение, а в других местах переполнения калибра. При заявляемом способе очевидно обеспечивается строгая по оси прокатки задача заготовки в валки и исключается искажение поперечного сечения готового профиля.

Таким образом, предлагаемый способ по сравнению с прототипом имеет следующие преимущества: в три раза повышает производительность, упрощает конструкцию технологического оборудования, расширяет технологические возможности за счет применения исходных заготовок малой длины и повышает качество проката за счет задачи заготовки в валки строго по оси прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2013 |

|

RU2521764C1 |

| Способ шаговой прокатки | 1988 |

|

SU1537336A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

| Способ шаговой прокатки | 1988 |

|

SU1727941A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2008 |

|

RU2356662C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1995 |

|

RU2085311C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2339467C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2329883C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2003 |

|

RU2231403C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2340416C1 |

Применение: прокатка изделий на станах шаговой прокатки (ХПТ, ХПТР, пильгерстанах, станах прокатки-ковки) с вертикально расположенной осью прокатки и подачей заготовки во время образования зазора между рабочими поверхностями валков и заготовкой. Сущность изобретения: подача заготовки производится в результате ее свободного падения регламентированного шагом подачи. Увеличивается скорость подачи и соответственно производительность, предотвращается искривление проката, упрощается прокатка короткометражных заготовок. 6 ил.

СПОСОБ ШАГОВОЙ ПРОКАТКИ, включающий циклическую деформацию заготовки валками, подачу заготовки вдоль вертикально расположенной оси прокатки во время образования зазора между рабочими поверхностями валков и заготовкой, отличающийся тем, что, с целью увеличения производительности, упрощения технологического оборудования, расширения технологических возможностей и качества проката, подачу заготовки осуществляют посредством ее свободного падения под действием силы тяжести, регламентированного шагом подачи.

| Стан периодической прокатки труб | 1973 |

|

SU562323A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-02-09—Публикация

1991-02-19—Подача