Изобретение относится к машиностроению, а именно к способам сборки резьбовых соединений и устройствам для их реализации, и может быть использовано в любых отраслях промышленности при монтажно-демонтажных работах.

Известен способ затяжки резьбовых соединений с помощью автомата, заключающийся в приложении к резьбовому соединению момента предварительной затяжки, при окончании которой определяют начальную скорость последующего инерционного вращения шпинделя, а окончательную затяжку с одновременным контролем крутящего момента на шпинделе рассчитывают по выражению:

Tmax где Тmax окончательный максимально возможный момент затяжки;

где Тmax окончательный максимально возможный момент затяжки;

То предварительный момент затяжки;

I момент инерции вращающихся элементов автомата;

Е коэффициент упругости резьбового соединения;

ωо скорость вращения шпинделя при окончании предварительной затяжки [1]

Наиболее близким к изобретению по технической сущности является способ контроля и управления затяжкой резьбовых соединений, заключающийся в том, что затягивают резьбовое соединение, в процессе затяжки фиксируют жесткость резьбового соединения, корректируют угловую жесткость элементов гайковерта и окончательно затягивают резьбовое соединение [2]

Недостатком известного способа является невысокая точность затяжки резьбовых соединений с криволинейной характеристикой жесткости.

Технический результат заключается в повышении точности за счет того, что за жесткость резьбового соединения принимают величину ускорения одного из звеньев кинематической цепи гайковерта.

Известно устройство для контроля и управления затяжкой резьбовых соединений, содержащее корпус, установленный на нем двигатель, кинематически связанный с его выходным валом через маховик планетарный редуктор, шпиндель с рабочей головкой, соединенный с водилом первой ступени редуктора, электромагнитные муфты, замкнутый гидроцилиндр с поршнем и полым зубчатым штоком, установленные в последнем конусообразный элемент с центральным и радиальными отверстиями, закрепленную на нем тонкостенную цангу с эластичной оболочкой, установленный в центральном отверстии плунжер с конусообразным хвостовиком и размещенные в радиальных отверстиях ступенчатые по оси пальцы, одни концы которых предназначены для взаимодействия с цангой, а другие с конусообразным элементом [3]

Недостатком известного устройства является невысокая точность затяжки в связи с тем, что окончательная затяжка за счет энергии инерционных масс гайковерта производится при постоянном значении жесткости элементов гайковерта, ранее откорректированной до достижения затяжки, соответствующей 30% от номинальной величины, а также ограниченные технологические возможности поскольку известным устройством можно реализовать затяжку с прямолинейной характеристикой жесткости резьбового соединения.

Технический результат заключается в том, что полностью исключаются погрешности предварительной затяжки до 20% номинальной величины, так как и при этом производится корректировка жесткости элементов гайковерта в зависимости от текущих значений жесткости резьбового соединения, задатчиком которого является имитатор резьбовых нагрузок. Кроме того, возможна затяжка резьбовых соединений даже с криволинейной характеристикой жесткости.

Технический результат достигается за счет того, что планетарный редуктор выполнен двухступенчатым, зубчатый шток предназначен для взаимодействия с наружными зубьями центрального зубчатого колеса с внутренними зубьями первой ступени, а устройство снабжено дополнительным замкнутым гидроцилиндром с поршнем и полым зубчатым штоком, предназначенным для взаимодействия с зубчатым колесом с внутренними зубьями второй ступени, размещенной в полом штоке тонкостенной цангой с эластичной оболочкой и плунжером с коническим хвостовиком для взаимодействия с цангой, ползуном с установленным на одном его конце с возможностью вращения зубчатым колесом, зацепленным с зубчатыми штоками основного и дополнительного гидроцилиндров, другой конец ползуна кинематически связан через рычаги со свободными концами плунжеров, дополнительным маховиком, установленным на валу центрального зубчатого колеса с наружными зубьями второй ступени, имитатором резьбовых нагрузок, установленным на водиле второй ступени редуктора, и дополнительными зубчатыми колесами, зацепленными друг с другом и предназначенными для связи выходного вала редуктора с дополнительным маховиком.

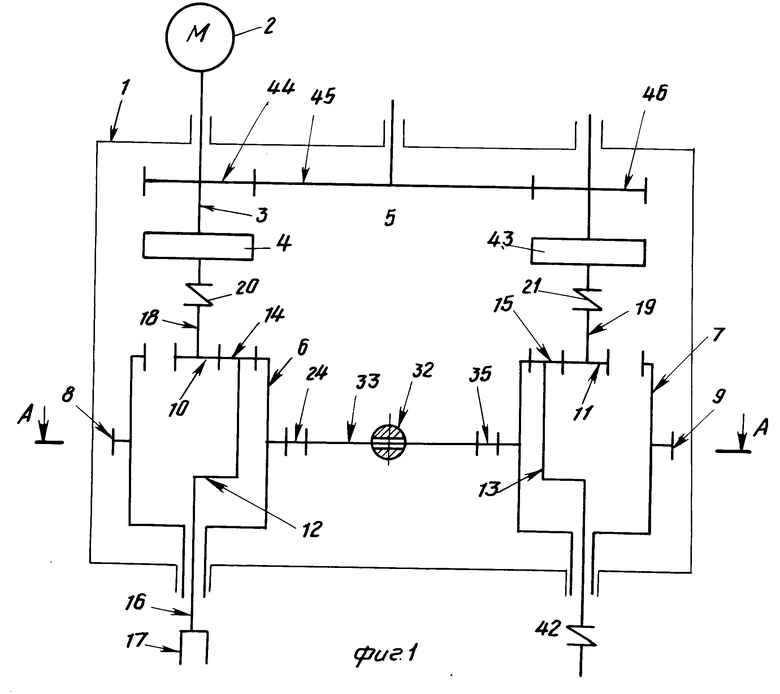

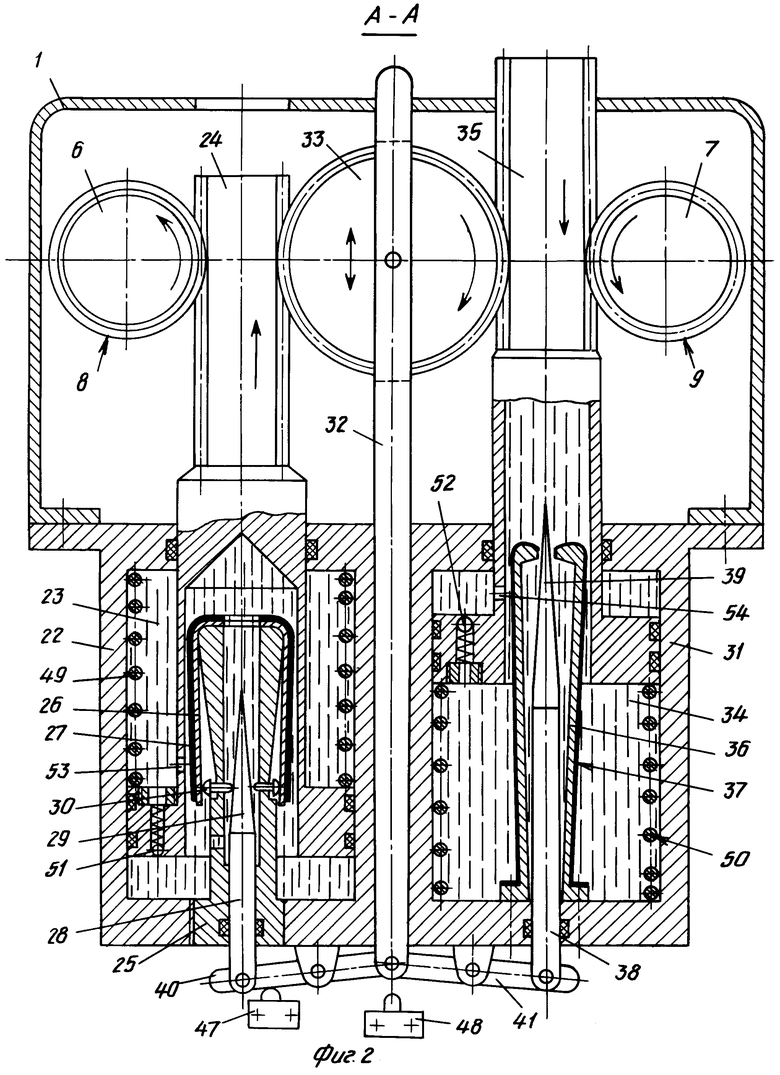

На фиг. 1 представлена кинематическая схема устройства; на фиг. 2 сечение А-А на фиг. 1.

Устройство для реализации способа контроля и управления затяжкой резьбовых соединений содержит корпус 1, установленный на нем двигатель 2 с выходным валом 3, размещенный в корпусе и соединенный с выходным валом 3 через маховик 4 двухступенчатый планетарный редуктор 5 с параллельным расположением ступеней, включающий центральные зубчатые колеса 6, 7 с внутренними зубьями, на наружной цилиндрической поверхности которых нарезаны зубья 8, 9, центральные зубчатые колеса 10, 11 с наружными зубьями, водила 12, 13 с размещенными в них сателлитами 14, 15, шпиндель 16 с рабочей головкой 17 на конце, соединенный с водилом 12 первой ступени редуктора 5.

На валах 18, 19 центральных зубчатых колес 10, 11 с наружными зубьями установлены электромагнитные соединительные муфты 20, 21.

Для нагружения центрального зубчатого колеса 6 с внутренними зубьями первой ступени служит механизм 22 нагружения, выполненный в виде замкнутого гидроцилиндра 23 с полым зубчатым штоком 24, предназначенным для взаимодействия с наружными зубьями 8 центрального зубчатого колеса 6 с внутренними зубьями первой ступени.

Внутри полого зубчатого штока 24 на конусообразном элементе 25 коаксиально установлена тонкостенная цанга 26 с эластичной оболочкой 27, предназначенная для взаимодействия лепестками с подвижным плунжером 28 с коническим хвостовиком 29 через ступенчатые по длине пальцы 30.

В устройство введены элементы следящей системы, включающей дополнительный механизм 31 нагружения зубчатого колеса 7 с внутренними зубьями второй ступени редуктора 5 и ползун 32 с установленным на его конце с возможностью вращения зубчатым колесом 33.

Дополнительный механизм нагружения 31 выполнен в виде дополнительного замкнутого гидроцилиндра 34 с полым зубчатым штоком 35, внутри которого коаксиально установлена тонкостенная цанга 36 с эластичной оболочкой 37 и подвижный плунжер 38 с коническим хвостовиком 39 для взаимодействия с лепестками цанги 36. Другой конец ползуна 32 кинематически связан через рычаги 40, 41 первого рода с подвижными плунжерами 28, 38 соответственно механизмом нагружения 22, 31, зубчатые штоки 24, 35 которых связаны с зубчатым колесом 33 ползуна 32. Зубчатый шток 35 дополнительного механизма нагружения 31 предназначен для взаимодействия с наружными зубьями 9 зубчатого колеса 7 с внутренними зубьями второй ступени редуктора, на водиле 13 которого установлен кинематически связанный с ним имитатор 42 резьбовых нагрузок.

На валу 19 центрального зубчатого колеса 11 с наружными зубьями второй ступени установлен дополнительный маховик 43, аналогичный маховику 4, а двигатель 2 через дополнительные зубчатые колеса 44, 45, 46 связан с дополнительным маховиком 43 второй ступени редуктора. В гидроцилиндры 23 и 34 введены пружины 49 и 50 соответственно, а поршни гидроцилиндров 23 и 34 снабжены обратными клапанами 51 и 52.

Для ограничения затяжки по предельным значениям жесткости резьбового соединения предусмотрены электроконтактные выключатели 47, 48, один из которых предназначен для взаимодействия с ползуном 32, а другой с рычагом 40.

Для работы устройства необходимо выполнение следующих условий: маховики 4 и 43, передаточные отношения ступеней редуктора 5, номинальные жесткости механизмов нагружения 22 и 31 должны быть одинаковыми, а жесткость имитатора резьбовых нагрузок должна соответствовать жесткости резьбового соединения.

Осуществление способа контроля и управления затяжкой резьбовых соединений с помощью предложенного устройства реализуется следующим образом.

В исходном положении электромагнитные муфты 20, 21 выключены. Включается двигатель 2 и рабочая головка 17 устанавливается на резьбовое соединение (на чертеже не показано).

Маховики 4, 43 набирают кинетическую энергию, соответствующую максимальному значению, а электромагнитные муфты 20, 21 за счет остаточного вращающего момента передают момент на резьбовое соединение и имитатор 42. Происходит свободное навинчивание крепежных деталей до соприкосновения их опорных поверхностей. За счет одновременного включения электромагнитных муфт 20, 21 и выключения двигателя 2 осуществляется затяжка резьбового соединения путем передачи в него дозы кинетической энергии маховика 4.

Номинальные жесткости механизмов нагружения 22, 31 соизмерены с жесткостью резьбового соединения и имитатора 42, поэтому работа ступеней гайковерта происходит в дифференциальном режиме при одновременном вращении шпинделя 17, водила 13 в прямом направлении и центральных колес 6 и 7 в реактивном направлении.

При работе гайковерта в инерционном дифференциальном режиме происходит разделение потока энергии к резьбовому соединению на два главный и вспомогательный, и в случае соответствия жесткости резьбового соединения номинальной величине регулирование вспомогательного потока, направляемого в механизм нагружения 22, не производится. В этом случае центральные зубчатые колеса 6 и 7, взаимодействуя наружными зубьями 8 и 9 с зубчатыми штоками 24 и 35, приводят последние в движение. Жидкость из штоковой полости гидроцилиндра 23 через отверстие 53 вытесняется в бесштоковую, а жидкость из бесштоковой полости дополнительного гидроцилиндра 34 вытесняется через отверстие 54 в штоковую полость. Сила сопротивления движению штоков 24 и 35 создается за счет цанг 26 и 36 при постоянно уменьшающихся сечениях для перетекания жидкости между оболочками 27 и 37 цанг 26, 36 и внутренней поверхностью осевых отверстий полых зубчатых штоков 24, 35.

Так как затяжка резьбового соединения и нагружение имитатора 42 в этом случае осуществляется при постоянно уменьшающейся кинетической энергии маховика, то их движение происходит с отрицательным ускорением, поэтому штоки 24 и 35 двигаются в противоположных направлениях с одинаковыми ускорениями. Взаимодействуя с зубчатым колесом 33, штоки 24 и 35 вращают его, оставляя связанный с ним ползун 32 в неподвижном состоянии.

Если жесткость резьбового соединения отличается от номинальной, то угловые ускорения вращения рабочей головки 17, центрального зубчатого колеса 6 и линейное ускорение движения зубчатого штока 24 будут отличаться от номинальных значений.

Например, если жесткость резьбового соединения меньше номинальных значений, то количество энергии, направляемой к резьбовому соединению, должно быть увеличено. Это достигается тем, что при уменьшении жесткости резьбового соединения происходит увеличение ускорения вращения рабочей головки 17, что приводит к уменьшению ускорения вращения центрального зубчатого колеса 6, которое, взаимодействуя наружными зубьями 8 с зубчатым штоком 24, заставляет его также перемещаться с замедленным отрицательным ускорением. В результате этого ось зубчатого колеса 33 и связанный с ним ползун 32 приобретают линейное ускорение, равное разнице ускорений штоков 24 и 35. Ползун 32 перемещается вниз, воздействуя на рычаг 40, который перемещает плунжер 28 вверх. Плунжер 28 своим коническим хвостовиком 29 через ступенчатые пальцы 30 воздействует на лепестки цанги 26. Тем самым происходит уменьшение угла раскрытия лепестков цанги 26 и увеличение жесткости механизма нагружения 22. Это означает, что количество энергии, направляемой по главному направлению к резьбовому соединению, увеличивается.

Чтобы приведенное выше кинематическое рассогласование в виде линейного смещения ползуна 32 не изменялось в течение дальнейшего времени, одновременно с воздействием ползуна 32 на рычаг 40 ползун 32 воздействует на рычаг 41, перемещая плунжер 38 вверх. Плунжер 38 коническим хвостовиком 39 воздействует на лепестки цанги 36, тем самым происходит уменьшение угла раскрытия лепестков цанги 36 и, как следствие, увеличение жесткости дополнительного механизма нагружения 31.

При этом шток 35 дополнительного гидроцилиндра 34 так же, как и шток 24 гидроцилиндра 23, начинает перемещаться с замедленным отрицательным ускорением, равным замедленному отрицательному ускорению штока 24.

При увеличении жесткости резьбового соединения от номинальной величины количество энергии, направляемой к резьбовому соединению, должно быть уменьшено. Это достигается тем, что шток 24 гидроцилиндра 23 начинает перемещаться с увеличившимся отрицательным ускорением.

В результате этого ось зубчатого колеса 33 и связанный с ним ползун 32 приобретают линейное ускорение, равное разнице ускорений штоков 24 и 35. Ползун 32 перемещается вверх, воздействуя на рычаг 40, перемещает плунжер 28 вниз. Плунжер 28 своим коническим хвостовиком 29 через ступенчатые пальцы 30 воздействует на лепестки цанги 26. Тем самым происходит увеличение угла раскрытия лепестков цанги 26 и уменьшение жесткости механизма нагружения 22. Это означает, что количество энергии, направляемой по главному направлению к резьбовому соединению, уменьшается.

При перемещении ползуна 32 вверх шток 35 дополнительного гидроцилиндра 34 начинает перемещаться с увеличенным отрицательным ускорением, равным увеличивающемуся отрицательному ускорению штока 24 гидроцилиндра 23.

Затяжка резьбового соединения осуществляется до полной остановки маховика 4, после которой выключаются электромагнитные муфты 20, 21, а штоки 24, 35 механизмов нагружения 22, 31 под действием пружин 49, 50 соответственно занимают исходное положение при перетекании жидкости через обратные клапаны 51, 52.

Значение жесткости резьбового соединения за предельными значениями может фиксироваться электроконтактными выключателями 47, 48, при взаимодействии которых с рычагом 40 и ползуном 32 соответственно выключаются электромагнитные муфты 20, 21, и процесс затяжки заканчивается. При этом на пульте управления (на чертеже не показан) загораются лампочки, сигнализирующие о браке.

Таким образом, в течение всего цикла затяжки фиксируется отклонение жесткости резьбового соединения от номинальной величины в виде линейного ускорения одного из звеньев кинематической цепи устройства с последующим формированием сигнала на корректировку жесткости механизма нагружения при сохранении общей жесткости системы постоянной величиной.

Выполнение устройства с элементами следящей системы значительно повышает точность затяжки резьбовых соединений, особенно для соединений с криволинейной характеристикой жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромеханический гайковерт | 1991 |

|

SU1825725A1 |

| Электромеханический гайковерт | 1990 |

|

SU1805024A1 |

| Электромеханический гайковерт | 1990 |

|

SU1743838A1 |

| Способ затяжки резьбовых соединений | 1990 |

|

SU1757854A1 |

| ГАЙКОВЕРТ | 2000 |

|

RU2184026C2 |

| Устройство для сборки резьбовых соединений | 1989 |

|

SU1669703A1 |

| ГАЙКОВЕРТ | 1991 |

|

RU2025268C1 |

| Гайковерт | 1988 |

|

SU1574447A1 |

| Гайковерт | 1990 |

|

SU1796444A1 |

| Гайковерт | 1988 |

|

SU1544546A1 |

Изобретение относится к способам и устройствам для контроля и управления затяжкой резьбовых соединений. При увеличении жесткости резьбового соединения количество энергии, направляемой к резьбовому соединению, должно быть уменьшено. Это достигается тем, что шток 24 гидроцилиндра 23 начинает перемещаться с увиличивающимся отрицательным ускорением. В результате этого ось зубчатого колеса и связанный с ним ползун приобретают линейное ускорение, равное разнице ускорений штоков 24 и 35. Ползун перемещается вверх, воздействуя на рычаг 40, перемещает плунжер 28 вниз. Последний своим коническим хвостовиком 29 через ступенчатые пальцы 30 воздействует на лепестки цанги 26. Тем самым происходит увеличение угла раскрытия лепесков цанги 26 и, как следствие, уменьшение жесткости механизма нагружения 22. Затяжка резьбового соединения осуществляется до полной остановки маховика, после которой выключаются электромагнитные муфты, а штоки 24 , 35 механизмов нагружения 22 , 31 под действием пружин 49 , 50 соответственно занимают исходное положение при перетекании жидкости через обратные клапана 51, 52. 2 с.п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Электромеханический гайковерт | 1991 |

|

SU1825725A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-06-19—Публикация

1991-03-19—Подача